في جوهره، الكبس الحراري هو عملية تصنيع تطبق درجة حرارة عالية وضغطًا ميكانيكيًا كبيرًا في وقت واحد على المادة. يجبر هذا الإجراء المشترك المواد المسحوقة أو الجسيمية على التماسك والترابط معًا وتشكيل مكون نهائي صلب وعالي الكثافة داخل قالب تشكيل.

بينما يستخدم التلبيد التقليدي الحرارة فقط لربط الجسيمات ببطء، يضيف الكبس الحراري ضغطًا خارجيًا كقوة نشطة. يؤدي هذا إلى تسريع العملية بشكل كبير ويسمح للمواد بالوصول إلى مستوى من الكثافة والقوة غالبًا ما يكون غير قابل للتحقيق بالحرارة وحدها.

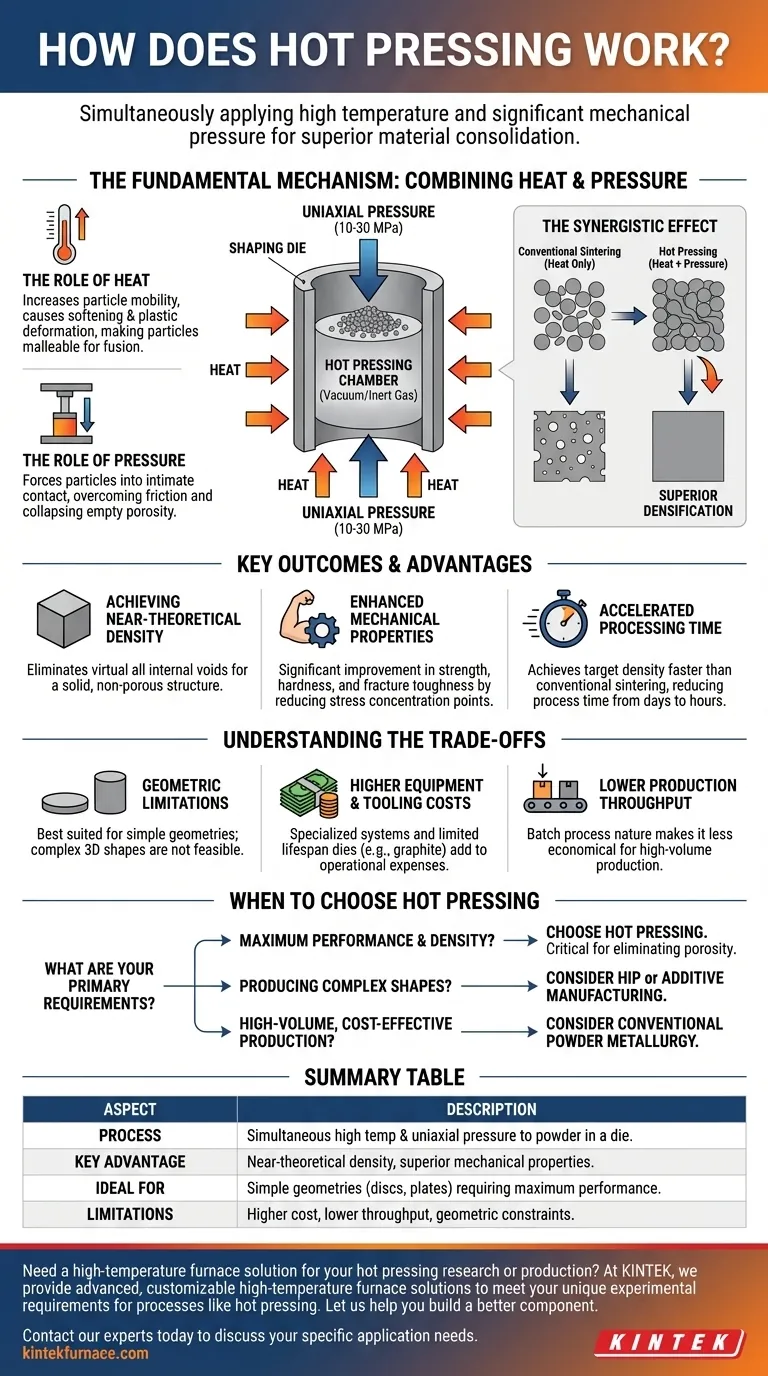

الآلية الأساسية: الجمع بين الحرارة والضغط

يعمل الكبس الحراري عن طريق خلق الظروف المثالية لاندماج الجسيمات معًا. هذه ليست مجرد عملية ضغط بسيطة؛ إنها تفاعل تآزري بين الطاقة الحرارية والقوة الميكانيكية.

دور الحرارة

الحرارة هي المُمكّن الأساسي للترابط. مع ارتفاع درجة حرارة المادة، تصبح ذراتها أكثر قدرة على الحركة، وتبدأ المادة نفسها في التليين، وهي ظاهرة تُعرف باسم التشوه اللدن. هذا يجعل الجسيمات الفردية "أكثر قابلية للطرق" وجاهزة للاندماج مع جيرانها.

دور الضغط

بينما تُعد الحرارة الجسيمات، فإن الضغط أحادي المحور (القوة المطبقة على طول محور واحد) هو الدافع للتماسك. تدفع هذه القوة المطبقة، والتي تتراوح عادة بين 10 و 30 ميجا باسكال، الجسيمات جسديًا إلى اتصال وثيق، متغلبة على الاحتكاك ومُسقطة المساحات الفارغة، أو المسامية، بينها.

التأثير التآزري

ليست الحرارة ولا الضغط فعالين بمفردهما. تطبيق الضغط في درجة حرارة الغرفة سيؤدي فقط إلى ضغط المسحوق دون إنشاء روابط ذرية قوية. الاعتماد على الحرارة وحدها (التلبيد التقليدي) يعتمد على آليات انتشار أبطأ وأقل كفاءة لإغلاق المسام. من خلال الجمع بينهما، يجبر الكبس الحراري الجسيمات المليّنة معًا بسرعة، مما يحقق كثافة فائقة.

النتائج والمزايا الرئيسية

المزيج الفريد من الحرارة والضغط يمنح المواد المكبوة حرارياً مزايا مميزة، مما يجعله العملية المفضلة للتطبيقات عالية الأداء.

تحقيق الكثافة النظرية التقريبية

الفائدة الأساسية للكبس الحراري هي قدرته على إنتاج أجزاء ذات كثافة نظرية تقريبية. هذا يعني إزالة جميع الفراغات الداخلية تقريبًا، مما ينتج عنه هيكل صلب وغير مسامي وهو أمر بالغ الأهمية للسيراميك والمواد المركبة وسبائك المتقدمة.

تحسين الخصائص الميكانيكية

نتيجة مباشرة للكثافة العالية هو تحسن كبير في القوة الميكانيكية والصلابة ومتانة الكسر. مع وجود عدد أقل من المسام التي تعمل كنقاط تركيز للإجهاد ومواقع فشل محتملة، يمكن للمادة تحمل أحمال أعلى بكثير.

تسريع وقت المعالجة

من خلال فرض التكثيف بنشاط، يمكن للكبس الحراري تحقيق كثافة مستهدفة بشكل أسرع بكثير من التلبيد التقليدي. يمكن أن يقلل هذا من أوقات المعالجة من عدة ساعات أو حتى أيام إلى بضع ساعات فقط. غالبًا ما يتم إجراء العملية في فراغ أو جو غاز خامل لمنع الأكسدة في درجات الحرارة العالية.

فهم المفاضلات

على الرغم من قوته، فإن الكبس الحراري ليس حلاً شاملاً. إنه ينطوي على قيود وتكاليف محددة يجب أخذها في الاعتبار.

القيود الهندسية

نظرًا لأن الضغط يطبق أحادي المحور من خلال قالب بسيط، فإن الكبس الحراري هو الأنسب لإنتاج مكونات ذات أشكال هندسية بسيطة، مثل الأقراص والألواح والأسطوانات. الأشكال المعقدة ثلاثية الأبعاد ليست ممكنة بهذه الطريقة.

ارتفاع تكاليف المعدات والأدوات

أنظمة الكبس الحراري متخصصة ومكلفة. القوالب، المصنوعة غالبًا من الجرافيت، لها عمر محدود، خاصة في درجات الحرارة القصوى المطلوبة للعديد من المواد المتقدمة، مما يزيد من تكلفة التشغيل.

انخفاض إنتاجية الإنتاج

الكبس الحراري هو بطبيعته عملية دفعات. يجب تحميل كل مكون أو دفعة صغيرة ومعالجتها وإلغاء تحميلها بشكل فردي. وهذا يجعله أقل اقتصادية للإنتاج بكميات كبيرة مقارنة بالطرق المستمرة مثل تعدين المساحيق التقليدي.

متى تختار الكبس الحراري

يجب أن يكون قرارك باستخدام الكبس الحراري مدفوعًا بمتطلبات الأداء المحددة لمكونك النهائي.

- إذا كان تركيزك الأساسي هو أقصى أداء وكثافة: الكبس الحراري هو الخيار الأفضل لإنشاء مكونات يكون فيها التخلص من المسامية أمرًا بالغ الأهمية للخصائص الميكانيكية أو البصرية أو الكهربائية.

- إذا كان تركيزك الأساسي هو إنتاج أشكال معقدة: فكر في طرق بديلة مثل الكبس الأيزوستاتي الحراري (HIP) أو التصنيع الإضافي المتقدم، حيث يقتصر الكبس الحراري على الأشكال الهندسية البسيطة.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم وفعال من حيث التكلفة: يعد تعدين المساحيق التقليدي بالكبس والتلبيد حلاً أكثر اقتصادا للتطبيقات التي يكون فيها بعض المسامية المتبقية مقبولة.

إن فهم هذا التفاعل بين الحرارة والضغط يسمح لك بالاستفادة من الكبس الحراري للمواد التي تتطلب أعلى مستويات الكثافة والأداء.

جدول الملخص:

| الجانب | الوصف |

|---|---|

| العملية | التطبيق المتزامن لدرجة حرارة عالية وضغط أحادي المحور على المسحوق في قالب. |

| الميزة الرئيسية | ينتج أجزاء بكثافة نظرية تقريبية وخصائص ميكانيكية فائقة. |

| مثالي لـ | الأشكال الهندسية البسيطة (الأقراص، الألواح) التي تتطلب أقصى أداء. |

| القيود | تكلفة أعلى، إنتاجية أقل، قيود هندسية مقارنة بالتلبيد. |

هل تحتاج إلى حل فرن عالي الحرارة لأبحاثك أو إنتاجك للكبس الحراري؟

في KINTEK، ندرك أن تحقيق كثافة المواد وأدائها الفائق يبدأ بمعدات دقيقة وموثوقة. بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي لدينا، نوفر لمختبرات متنوعة حلول أفران متقدمة ذات درجات حرارة عالية.

يكمل خط إنتاجنا، الذي يشمل أفران الصندوق، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والغازات، وأنظمة CVD/PECVD، قدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة لعمليات مثل الكبس الحراري.

دعنا نساعدك في بناء مكون أفضل. اتصل بخبرائنا اليوم لمناقشة احتياجات تطبيقك المحددة.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هو الدور الذي تلعبه آلة الضغط المخبرية ومجموعة القوالب الفولاذية في تحضير مكعبات Mn2AlB2؟

- لماذا تعتبر القوالب الدقيقة والمكابس المخبرية ضرورية للسيراميك المدعوم بالنيوبيوم من ثاني أكسيد التيتانيوم؟ تحقيق 94% من الكثافة النظرية

- ما هي مزايا استخدام مكبس حراري معملي لأفلام F-MWCNT؟ زيادة عامل الطاقة بنسبة 400%

- ما هي الاعتبارات التي توجه اختيار عناصر التسخين وطرق الضغط لفرن الضغط الساخن الفراغي؟