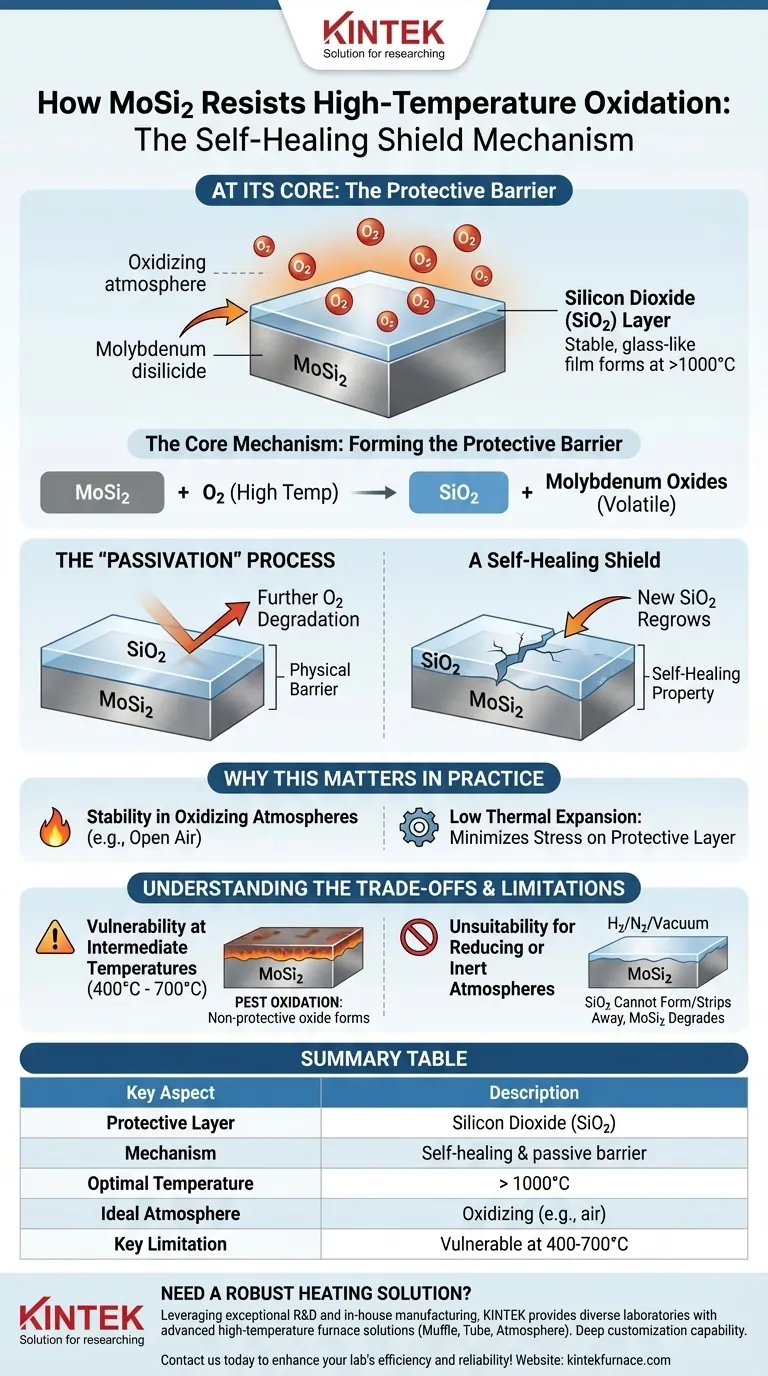

في جوهره، يقاوم ثنائي سيليسيد الموليبدينوم (MoSi2) الأكسدة في درجات الحرارة العالية عن طريق تكوين طبقة رقيقة وواقية من ثاني أكسيد السيليكون (SiO2) على سطحه. عند تسخينه في جو مؤكسد، يتفاعل السيليكون الموجود في MoSi2 مع الأكسجين لتكوين طبقة زجاجية متينة تعمل كحاجز مادي، مما يمنع المزيد من الأكسجين من الوصول إلى المادة الأساسية وتدهورها.

القيمة الحقيقية لـ MoSi2 لا تكمن فقط في تركيبته المتأصلة، بل في قدرته على إنشاء درعه الوقائي ذاتي الشفاء. هذه العملية الديناميكية هي التي تمنحه استقرارًا استثنائيًا، ولكنها تحدد أيضًا ظروف التشغيل المحددة المطلوبة للحفاظ على تلك الحماية.

الآلية الأساسية: تكوين الحاجز الواقي

مقاومة MoSi2 هي خاصية نشطة وليست سلبية. تعتمد على تفاعل كيميائي يحدث على سطح المادة عند وضعها في الخدمة.

دور ثاني أكسيد السيليكون (SiO2)

عندما يتعرض MoSi2 لدرجات حرارة عالية (عادةً فوق 1000 درجة مئوية) في وجود الأكسجين، يحدث تفاعل كيميائي. يتأكسد السيليكون داخل ثنائي سيليسيد الموليبدينوم، مكونًا طبقة مستقرة وغير مسامية من ثاني أكسيد السيليكون (SiO2)، والمعروف أيضًا باسم السيليكا.

عملية "التخميل"

تعمل طبقة SiO2 المتكونة حديثًا على "تخميل" السطح بشكل فعال. وهذا يعني أنها تخلق حاجزًا خاملًا كيميائيًا وغير منفذ للأكسجين.

بمجرد تشكل هذه الطبقة الزجاجية الرقيقة بالكامل، فإنها تمنع الأكسجين من الوصول إلى MoSi2 الطازج الموجود تحتها. وهذا يوقف عملية الأكسدة، ويحمي سلامة المكون.

درع ذاتي الشفاء

ميزة حاسمة لهذه الآلية هي خاصية الشفاء الذاتي. إذا تعرضت طبقة السيليكا الواقية للخدش أو التلف أثناء التشغيل، فإن MoSi2 المكشوف حديثًا سيتفاعل على الفور مع الأكسجين المحيط "لإعادة نمو" طبقة SiO2 في تلك البقعة، مما يؤدي إلى إصلاح الدرع بشكل فعال.

لماذا هذا مهم في الممارسة العملية

يعد فهم هذه الآلية أمرًا أساسيًا لاستخدام مكونات MoSi2 بفعالية وضمان طول عمرها في التطبيقات الصعبة مثل عناصر التسخين في الأفران الصناعية.

الاستقرار في الأجواء المؤكسدة

يعد تكوين طبقة SiO2 السبب الرئيسي وراء كون عناصر MoSi2 مناسبة بشكل استثنائي للاستخدام طويل الأمد في الأجواء المؤكسدة، مثل الهواء الطلق. تعمل المادة مع الأكسجين لحماية نفسها.

تمدد حراري منخفض

يمتلك MoSi2 أيضًا معامل تمدد حراري صغير. وهذا يعني أنه يتمدد وينكمش قليلاً جدًا أثناء دورات التسخين والتبريد. هذه الخاصية حاسمة، لأنها تقلل من الإجهاد الميكانيكي على طبقة SiO2 الواقية، مما يقلل من خطر تشققها وتقشرها.

فهم المقايضات والقيود

على الرغم من قوتها، فإن آلية الحماية هذه ليست عالمية وتأتي مع متطلبات وقيود تشغيل محددة. ترتبط فعاليتها ارتباطًا مباشرًا بدرجة الحرارة والجو.

الضعف في درجات الحرارة المتوسطة

لا يحدث تكوين طبقة SiO2 المستقرة والزجاجية بكفاءة إلا في درجات حرارة عالية جدًا. في درجات الحرارة المتوسطة (على سبيل المثال، من 400 درجة مئوية إلى 700 درجة مئوية)، يمكن أن يعاني MoSi2 من شكل كارثي من الأكسدة يسمى غالبًا أكسدة "الآفة"، حيث يتكون أكسيد مختلف غير واقي. يجب تجنب التشغيل المطول في هذا النطاق الحراري.

عدم الملاءمة للأجواء المختزلة

تعتمد آلية الحماية بأكملها على وجود الأكسجين. في الأجواء المختزلة أو الخاملة (مثل الهيدروجين أو النيتروجين أو الفراغ)، لا يمكن أن تتشكل طبقة SiO2 أو يمكن أن تتجرد. بدون طبقة الأكسيد الواقية هذه، تظل مادة MoSi2 عرضة للتدهور.

اتخاذ الخيار الصحيح لهدفك

للاستفادة من MoSi2 بفعالية، يجب أن تتوافق استراتيجية التشغيل الخاصة بك مع آلية الحماية للمادة.

- إذا كان تركيزك الأساسي هو أقصى عمر في فرن هوائي: تأكد من أن عمليتك تسمح للعناصر بالتسخين السريع عبر نطاق درجة الحرارة المتوسطة والعمل باستمرار في درجات حرارة عالية لتشكيل طبقة سيليكا قوية والحفاظ عليها.

- إذا كانت عمليتك تتضمن دورات حرارية متكررة: يعد التمدد الحراري المنخفض ميزة، ولكن كن حذرًا لتقليل الوقت المستغرق في نطاق 400-700 درجة مئوية لمنع أكسدة الآفة.

- إذا كنت تعمل في بيئة مختزلة أو فراغ: MoSi2 غير مناسب بشكل أساسي لهذا التطبيق، حيث تتطلب آلية الحماية الخاصة به الأكسجين للعمل.

يعد فهم هذا التفاعل الديناميكي بين المادة ودرجة الحرارة والجو هو المفتاح للاستفادة بنجاح من قدرات MoSi2 الفريدة في درجات الحرارة العالية.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| الطبقة الواقية | ثاني أكسيد السيليكون (SiO2) |

| الآلية | حاجز ذاتي الشفاء، سلبي |

| درجة الحرارة المثلى | > 1000 درجة مئوية |

| الجو المثالي | مؤكسد (مثل الهواء) |

| القيود الرئيسية | ضعيف عند 400-700 درجة مئوية (أكسدة "الآفة") |

هل تحتاج إلى حل تسخين قوي لعملياتك ذات درجة الحرارة العالية؟

بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة لدرجات الحرارة العالية. يكتمل خط إنتاجنا، بما في ذلك أفران الكتم والأنابيب والأجواء، بقدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة.

اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز كفاءة وموثوقية مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟