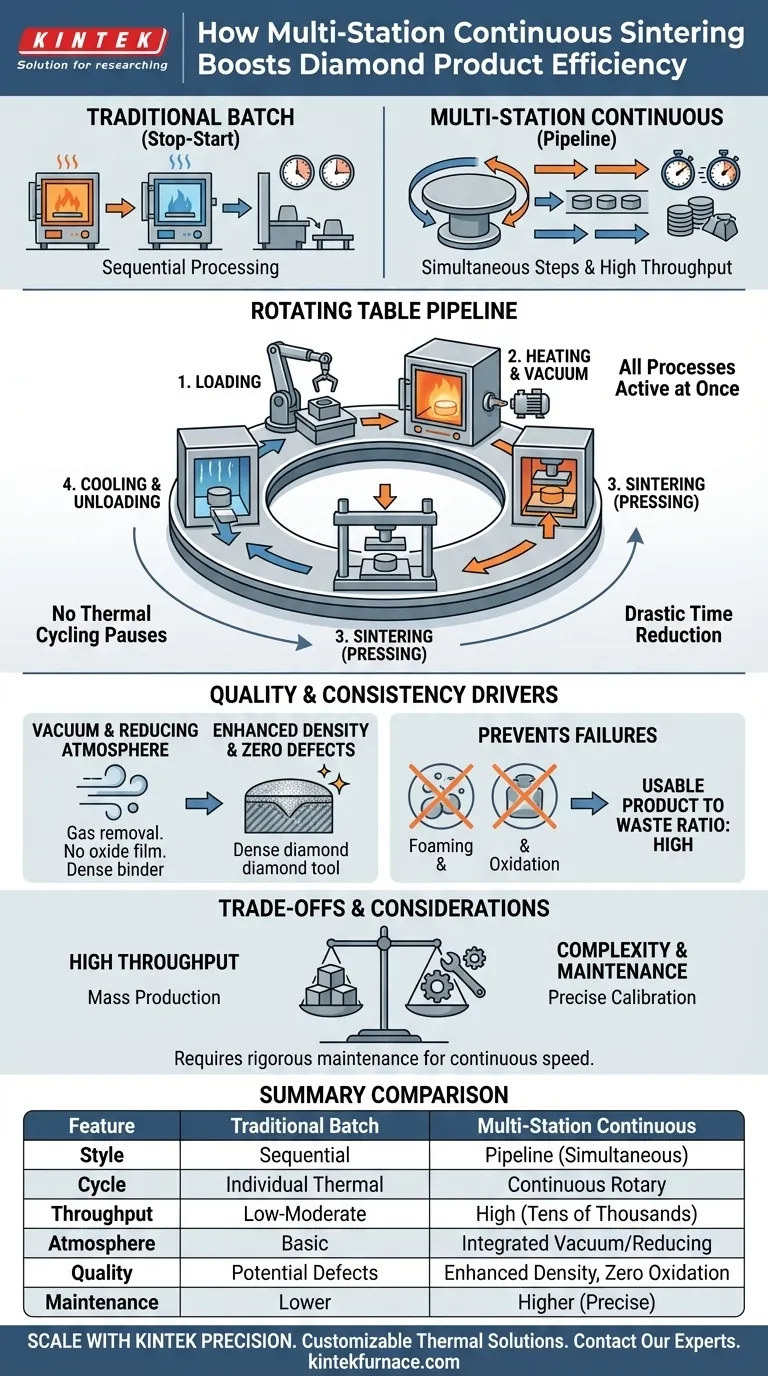

تُحوّل معدات التلبيد بالضغط الساخن المستمر متعدد المحطات الإنتاج من عملية خطية متوقفة ومُستأنفة إلى خط أنابيب متزامن وعالي السرعة. باستخدام تصميم طاولة دوارة، تتيح هذه التقنية التنفيذ المتزامن للخطوات الحرجة - التحميل، التسخين، الضغط، والتبريد - بدلاً من أدائها بشكل تسلسلي دفعة واحدة. هذا النهج يقلل بشكل كبير من أوقات الدورات الفردية ويمكّن من تحقيق إنتاج سنوي بعشرات الآلاف.

الميزة الأساسية لهذه التقنية هي التحول من المعالجة "بالدفعات" إلى المعالجة "بخط الأنابيب". من خلال مزامنة كل مرحلة من مراحل التلبيد على منصة دوارة، يمكن للمصنعين تحقيق زيادات هائلة في الإنتاجية مع الحفاظ على التحكم الصارم في الغلاف الجوي اللازم لأدوات الألماس عالية الجودة.

آليات التلبيد عالي الإنتاجية

قوة الطاولة الدوارة

المحرك الرئيسي للكفاءة في هذه المعدات هو تصميم الطاولة الدوارة.

بدلاً من استخدام غرفة ثابتة واحدة يجب تسخينها وتبريدها لكل دفعة، تقوم الطاولة بتحريك القوالب فعليًا عبر محطات مخصصة. يسمح هذا الحركة للجهاز بالعمل بشكل مستمر دون توقف للدورات الحرارية.

خطوات المعالجة المتزامنة

في النظام القياسي، تحدث الخطوات واحدة تلو الأخرى. في نظام متعدد المحطات المستمر، تحدث جميع العمليات في نفس الوقت.

بينما تقوم محطة واحدة بتحميل المواد الخام، تقوم محطة أخرى بالتسخين بنشاط، وثالثة تطبق الضغط (التلبيد)، ورابعة تقوم بالتبريد. تخلق هذه المعالجة المتوازية انخفاضًا كبيرًا في إجمالي الوقت المطلوب لكل وحدة.

إنشاء عملية خط أنابيب

تخلق هذه المزامنة عملية خط أنابيب حقيقية.

بمجرد تفريغ منتج نهائي، يتم تحميل قالب جديد في الدورة على الفور. هذا يلغي "الوقت الميت" المرتبط عادةً بالانتظار حتى تصل الأفران إلى درجة الحرارة أو تبرد، مما يتيح إنتاج عشرات الآلاف من الوحدات سنويًا.

اتساق الجودة كمحرك للكفاءة

منع عيوب الإنتاج

الكفاءة ليست مجرد سرعة؛ إنها تتعلق بنسبة المنتج القابل للاستخدام إلى النفايات.

تدمج هذه المعدات وظائف إزالة الغازات بالفراغ وتقليل الغلاف الجوي. على عكس المعدات القياسية ذات الغلاف الجوي، تزيل هذه المعدات بنشاط الغازات الممتصة من سطح المسحوق قبل بدء التلبيد.

تعزيز كثافة المواد

يسمح بيئة الفراغ بالإزالة الفعالة للأغشية الأكسيدية على جزيئات المعدن.

ينتج عن ذلك كثافة محسنة بشكل كبير للمادة الرابطة المعدنية. تخلق المادة الرابطة الأكثر كثافة قوة احتفاظ أقوى بجزيئات الألماس، مما يضمن أداء الأداة النهائية كما هو مقصود.

القضاء على حالات الفشل الشائعة

من خلال التحكم الصارم في الغلاف الجوي، تمنع المعدات مسببات فشل الجودة الشائعة مثل انتفاخ المنتج والأكسدة.

يضمن القضاء على هذه العيوب أن الإنتاج عالي السرعة لا يؤدي إلى نفايات بكميات كبيرة. أنت تحقق السرعة دون التضحية بالسلامة الهيكلية لمنتج الألماس.

فهم المفاضلات

التعقيد التشغيلي

يُدخل الانتقال إلى المعدات متعددة المحطات المستمرة تعقيدًا ميكانيكيًا أعلى مقارنة بالأفران الدفعية الثابتة.

تتطلب مزامنة الطاولة الدوارة مع أختام الفراغ والمكابس الهيدروليكية معايرة دقيقة. يمكن أن يؤدي عدم المحاذاة في خط الأنابيب إلى إيقاف خط الإنتاج بأكمله، بدلاً من دفعة واحدة فقط.

متطلبات الصيانة

تتعرض آلات الإنتاجية العالية لمزيد من التآكل على المكونات المتحركة.

للحفاظ على كفاءة "خط الأنابيب"، تعد جداول الصيانة الصارمة لمضخات الفراغ وآليات الدوران ضرورية. قد يؤدي إهمال ذلك إلى توقف غير مخطط له يلغي مزايا السرعة.

اتخاذ القرار الصحيح لهدفك

لتحديد ما إذا كانت هذه المعدات تتماشى مع استراتيجية التصنيع الخاصة بك، ضع في اعتبارك أهدافك المحددة:

- إذا كان تركيزك الأساسي هو الإنتاج الضخم: استفد من تصميم الطاولة الدوارة وخط الأنابيب لتحقيق إنتاجية عالية (عشرات الآلاف سنويًا) مع تقليل أوقات الدورات بشكل كبير.

- إذا كان تركيزك الأساسي هو اتساق المنتج: اعتمد على قدرات الفراغ وتقليل الغلاف الجوي المدمجة للقضاء على الأكسدة والانتفاخ، مما يضمن كثافة موحدة عبر الدفعات الكبيرة.

بالنسبة للمصنعين الذين يهدفون إلى التوسع، توفر هذه التقنية المسار الوحيد الممكن للجمع بين الإنتاج عالي السرعة والدقة المعدنية المطلوبة لأدوات الألماس الاحترافية.

جدول الملخص:

| الميزة | التلبيد الدفعي التقليدي | التلبيد المستمر متعدد المحطات |

|---|---|---|

| أسلوب المعالجة | تسلسلي (توقف واستئناف) | خط أنابيب (خطوات متزامنة) |

| إدارة الدورة | دورة حرارية فردية لكل دفعة | حركة مستمرة عبر طاولة دوارة |

| إنتاجية المنتج | منخفضة إلى متوسطة | عالية (عشرات الآلاف سنويًا) |

| التحكم في الغلاف الجوي | أساسي/قياسي | فراغ مدمج وغلاف جوي مُقلل |

| مخرجات الجودة | احتمالية الأكسدة/الانتفاخ | كثافة محسنة وصفر أكسدة |

| الصيانة | تعقيد أقل | أعلى (يتطلب معايرة دقيقة) |

قم بتوسيع نطاق إنتاج أدوات الألماس الخاصة بك مع KINTEK Precision

الانتقال من المعالجة الدفعية إلى خط أنابيب مستمر هو المفتاح لتحقيق إنتاجية هائلة دون المساس بكثافة المواد أو جودتها. في KINTEK، نحن متخصصون في هندسة وتصنيع الحلول الحرارية المتقدمة، بما في ذلك أنظمة الأفران المغلقة، الأنابيب، الدوارة، الفراغ، و CVD.

معدات الضغط الساخن بالفراغ متعددة المحطات لدينا قابلة للتخصيص بالكامل لتلبية احتياجات التلبيد ذات درجات الحرارة العالية الخاصة بك، مما يضمن لك القضاء على عيوب مثل الانتفاخ والأكسدة مع زيادة إنتاجك السنوي إلى الحد الأقصى.

هل أنت مستعد لتحسين كفاءة إنتاجك؟ اتصل بفريق البحث والتطوير الخبير لدينا اليوم لمناقشة الحل المخصص الخاص بك." Form)."

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

يسأل الناس أيضًا

- ما هي العوامل التي يجب مراعاتها عند الاختيار بين الكبس الساخن والكبس البارد والتلبيد؟ حسّن تصنيع المواد لديك

- ما هو دور معدات HIP في لحام الانتشار لسبائك الألومنيوم 6061؟ تحقيق علم المعادن عالي النزاهة

- ما هي المزايا التقنية لاستخدام فرن التلبيد SPS؟ تعزيز أداء مادة Al2O3-TiC

- ما هي التطبيقات الأساسية لتقنية مكبس التفريغ؟ تحقيق ترابط وتشكيل فائقين للمواد

- كيف تساهم معدات الكبس الحراري الفراغي في قطاع توليد الطاقة والطاقة؟ تعزيز الكفاءة والمتانة

- ما هي أنواع المواد المتقدمة التي يمكن تحضيرها باستخدام مكبس تفريغ؟ أطلق العنان للتصنيع عالي الأداء

- هل يمكنك استخدام مكبس حراري للتصفيح؟ دليل عملي للحرف اليدوية والمشاريع المنزلية

- كيف تقارن عملية الضغط الساخن بالفراغ (VHP) بالترسيب الكيميائي للبخار (CVD) لسيراميك كبريتيد الزنك؟ اكتشف قوة وكفاءة فائقتين