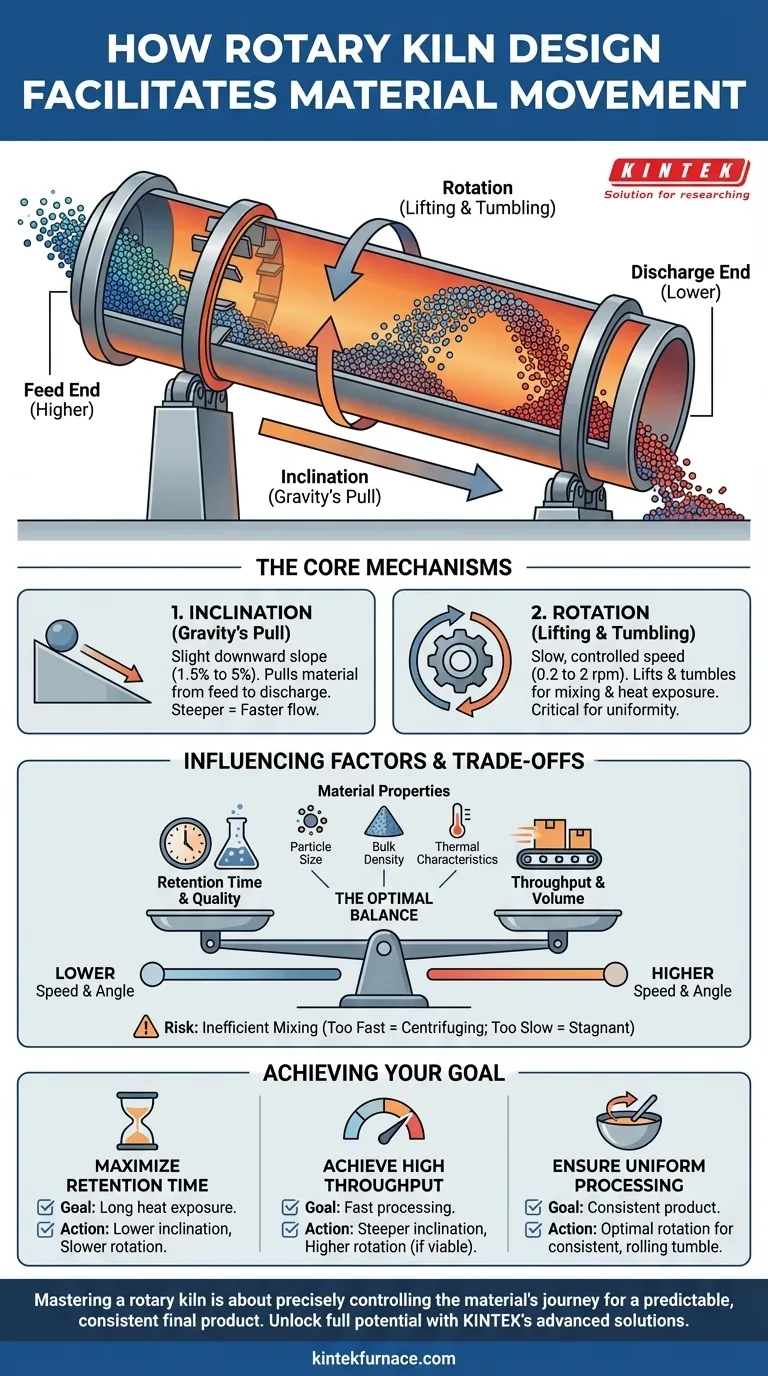

في جوهره، يسهل تصميم الفرن الدوار حركة المواد من خلال مزيج بسيط ولكنه فعال للغاية من قوتين أساسيتين: الجاذبية والتقليب الميكانيكي. يتم وضع الوعاء الأسطواني الطويل بزاوية مائلة قليلاً إلى الأسفل، ومع دورانه ببطء، يتم رفع المادة باستمرار ثم تتقلب إلى الأمام، مما يخلق تدفقًا متسلسلًا ومتحكمًا من طرف التغذية إلى طرف التفريغ.

عبقرية الفرن الدوار لا تكمن فقط في أنه يحرك المادة، بل في أنه يفعل ذلك بطريقة تضمن الخلط المستمر والتعرض الموحد للحرارة. هذا النقل المتحكم فيه هو المبدأ الأساسي الذي يتيح التحولات الفيزيائية والكيميائية المتسقة.

الآليات الأساسية لنقل المواد

حركة المواد، أو "الشحنة"، عبر الفرن الدوار ليست عرضية. إنها نتيجة خاصيتين فيزيائيتين مصممتين عن قصد تعملان بالتضافر.

دور الميلان (قوة الجاذبية)

يتم تركيب الفرن الدوار دائمًا بـ ميل خفيف نحو الأسفل، يتراوح عادةً بين 1.5% إلى 5%.

يضمن هذا الميلان أن الجاذبية تعمل باستمرار على المادة، وتسحبها من طرف التغذية الأعلى نحو طرف التفريغ الأدنى. كلما كانت الزاوية أكثر انحدارًا، كلما زادت سرعة المادة في التحرك عبر الفرن بشكل طبيعي.

وظيفة الدوران (الرفع والتقليب)

يدور الفرن على محوره الطولي بسرعة بطيئة ومتحكم فيها جدًا، عادةً ما بين 0.2 و 2 دورة في الدقيقة (rpm).

يرفع هذا الدوران المادة إلى جانب جدار الفرن. بمجرد أن تصل المادة إلى ارتفاع معين—يحدده زاوية ميلها—تتقلب عائدة إلى قاع سرير الفرن. نظرًا لأن الفرن مائل، فإن كل تقليب يؤدي إلى تقدم صغير إلى الأمام.

إن فعل الرفع والتقليب المستمر هذا أمر بالغ الأهمية لخلط المادة بدقة، مما يضمن تعرض الأسطح الجديدة باستمرار للجو الداخلي للفرن ومصدر الحرارة.

كيف تؤثر خصائص المواد على الحركة

يوفر تصميم الفرن الإطار للحركة، ولكن الخصائص المحددة للمادة التي تتم معالجتها هي التي تحدد كيفية تصرفها داخل الفرن وتؤثر على معلمات التصميم.

حجم الجسيمات والكثافة الظاهرية

قد تنفصل المواد ذات توزيع حجم الجسيمات الواسع أثناء التقليب، حيث تتحرك الجسيمات الأكبر بشكل مختلف عن الجسيمات الدقيقة.

تتطلب المواد ذات الكثافة الظاهرية العالية طاقة أكبر للرفع والتقليب، وغالبًا ما يستلزم ذلك محركات وهياكل دعم أقوى للفرن. وعلى العكس من ذلك، تكون المواد الخام المكبسة موحدة ويمكن أن تسمح بأقطار فرن أصغر.

الخصائص الحرارية والكيميائية

تحدد الخصائص الحرارية للمادة، مثل مقاومتها للتسخين (الحرارة النوعية) وقدرتها على نقل الحرارة (التوصيل الحراري)، وقت الاحتفاظ اللازم.

لتحقيق وقت احتفاظ أطول للمواد التي تسخن ببطء أو تتطلب تفاعلات كيميائية مكثفة، يجب تقليل ميل الفرن أو سرعة دورانه. يؤدي هذا إلى إبطاء تقدم المادة إلى الأمام، مما يمنحها مزيدًا من الوقت داخل المنطقة الساخنة.

فهم المقايضات

يتضمن تحسين الفرن الدوار الموازنة بين الأهداف التشغيلية المتنافسة. المقايضة الأساسية هي بين الإنتاجية ووقت الاحتفاظ.

تعديل السرعة مقابل الزاوية

زيادة سرعة الدوران أو زاوية الميل ستزيد من معدل حركة المواد عبر الفرن، وبالتالي تزيد من الإنتاجية.

ومع ذلك، يأتي هذا على حساب تقليل وقت الاحتفاظ. قد يكون هذا ضارًا إذا كانت المادة تتطلب مدة معينة من التعرض للحرارة لإكمال تحولها الكيميائي أو الفيزيائي.

مخاطر الخلط غير الفعال

إذا كانت سرعة الدوران عالية جدًا، فقد تبدأ المادة في "التدويم"، وتلتصق بجدار الفرن بدلاً من التقليب. وهذا يزيل الخلط ويؤدي إلى ضعف انتقال الحرارة ومنتج غير متجانس.

إذا كانت السرعة منخفضة جدًا، فقد لا يحقق الفرن حركة التقليب المطلوبة للخلط الصحيح، مما يؤدي إلى سرير من المواد الراكدة مع تعرض غير فعال للحرارة.

الاختيار الصحيح لهدفك

يجب تحديد المعايير التشغيلية للفرن الدوار بناءً على النتيجة المرجوة للمادة المحددة التي تتم معالجتها.

- إذا كان تركيزك الأساسي هو زيادة وقت الاحتفاظ إلى أقصى حد: اختر زاوية ميل أقل وسرعة دوران أبطأ لضمان أن تقضي المادة أقصى وقت ممكن في الفرن.

- إذا كان تركيزك الأساسي هو تحقيق إنتاجية عالية: استخدم زاوية ميل أكثر انحدارًا وسرعة دوران أعلى، بشرط أن يكون التحول المطلوب للمادة يمكن إكماله في وقت أقصر.

- إذا كان تركيزك الأساسي هو ضمان المعالجة المنتظمة: أعطِ الأولوية لسرعة دوران تخلق تقليبًا متسقًا ودوارًا، وهو المفتاح للخلط الشامل وتوزيع الحرارة المتساوي.

في نهاية المطاف، يكمن إتقان الفرن الدوار في التحكم الدقيق في رحلة المادة لتحقيق منتج نهائي يمكن التنبؤ به ومتسق.

جدول الملخص:

| الآلية | الوظيفة | المعلمات الرئيسية |

|---|---|---|

| الميلان | يستخدم الجاذبية لسحب المواد من طرف التغذية إلى طرف التفريغ | الميل: 1.5% إلى 5% |

| الدوران | يرفع ويقلب المواد للخلط والحركة إلى الأمام | السرعة: 0.2 إلى 2 دورة في الدقيقة |

| خصائص المواد | تؤثر على الحركة وتعديلات تصميم الفرن | حجم الجسيمات، الكثافة الظاهرية، الخصائص الحرارية |

| المقايضات | موازنة الإنتاجية مقابل وقت الاحتفاظ للمعالجة المثلى | ضبط السرعة والزاوية بناءً على الأهداف |

أطلق العنان للإمكانات الكاملة لمعالجة المواد الخاصة بك باستخدام حلول أفران KINTEK المتقدمة عالية الحرارة! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختلف المختبرات أفرانًا دوارة وأنظمة أخرى مثل أفران Muffel، وأفران الأنبوب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والاتساق. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- كيف تتحرك المواد الخام داخل الفرن الدوار؟ إتقان التدفق المتحكم فيه لمعالجة فعالة

- ما هي بعض تطبيقات التجفيف للأفران الدوارة الكهرومغناطيسية؟ اكتشف حلول تجفيف فعالة ودقيقة

- ما هو الفرن الدوار بالتدفئة الكهربائية وما هي الصناعات التي تستخدمه؟ اكتشف التدفئة الدقيقة للمواد عالية النقاء