في جوهرها، تسخين جول هو العملية التي تتحول من خلالها الطاقة الكهربائية إلى حرارة عندما يمر تيار كهربائي عبر موصل ذي مقاومة. في عناصر التسخين ذات درجات الحرارة العالية، يتم دفع هذا المبدأ الأساسي إلى أقصى حدوده، بالاعتماد على مواد متخصصة يمكنها توليد حرارة هائلة وتحمل الآثار المدمرة لتلك درجات الحرارة.

إن فعالية عنصر التسخين ذي درجة الحرارة العالية لا تتعلق فقط بقدرته على توليد الحرارة عبر المقاومة. يكمن التحدي الحقيقي في اختيار المواد التي تظل مستقرة ماديًا وموثوقة كهربائيًا في درجات حرارة تتجاوز 1000 درجة مئوية.

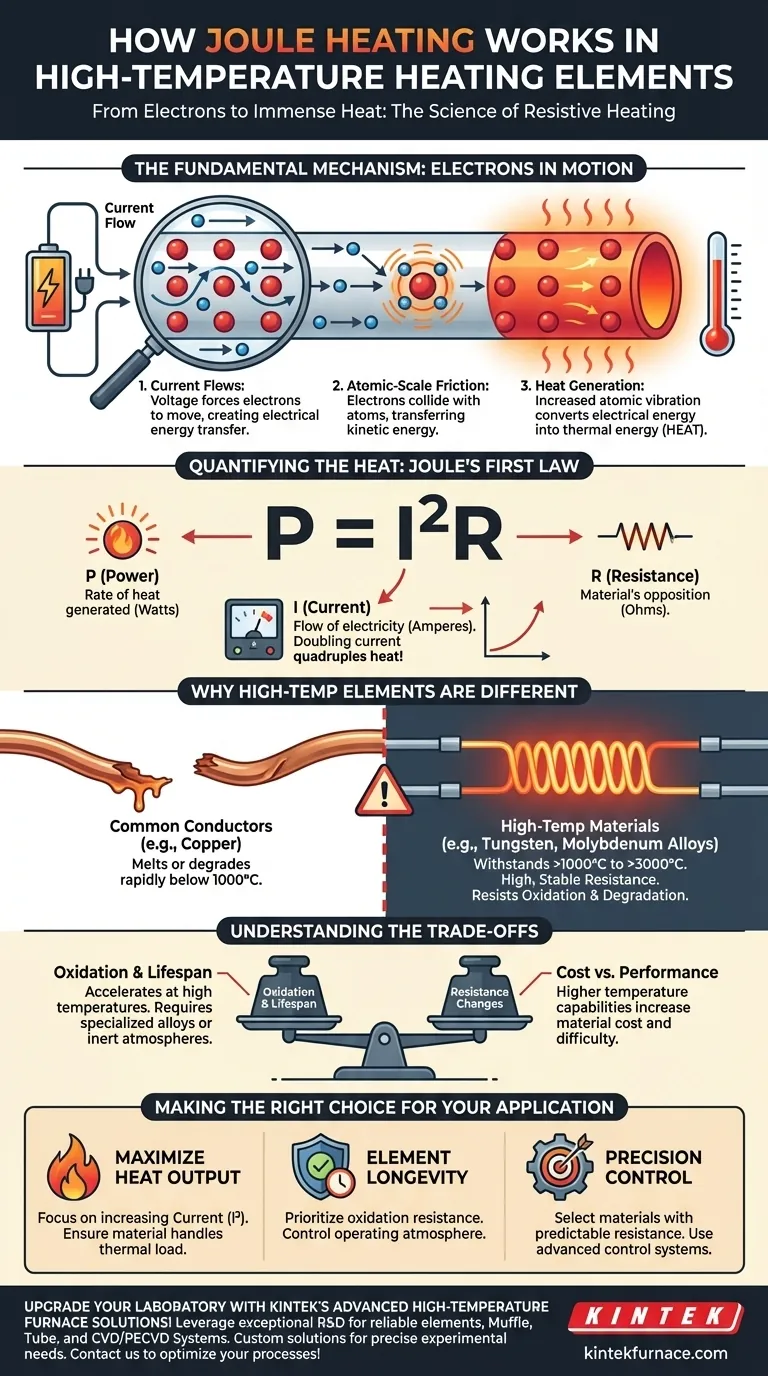

الآلية الأساسية: من الإلكترونات إلى الحرارة

يُعرف تسخين جول أيضًا بالتسخين المقاوم أو الأومي، وهو عملية يمكن التنبؤ بها والتحكم فيها وتحكمها قوانين الفيزياء. وهي تعمل على مستوى مجهري.

تدفق التيار

عند تطبيق الجهد عبر موصل، فإنه يجبر الإلكترونات على الحركة، مما يخلق تيارًا كهربائيًا. هذه الإلكترونات هي حاملات الشحنة المسؤولة عن نقل الطاقة الكهربائية عبر المادة.

الاحتكاك على المستوى الذري

أثناء تدفق هذه الإلكترونات، فإنها تصطدم بالذرات والأيونات التي تشكل البنية البلورية للمادة. ينقل كل تصادم طاقة حركية من الإلكترون إلى الذرة، مما يتسبب في اهتزاز الذرة بشكل أكثر كثافة.

هذا الاهتزاز الذري الواسع والمتزايد هو ما ندركه ونقيسه كحرارة. إنه تحويل مباشر للطاقة الكهربائية إلى طاقة حرارية.

تحديد كمية الحرارة

يتم وصف هذه العلاقة بواسطة قانون جول الأول، والذي يتم التعبير عنه في الغالب على أنه P = I²R.

- P (الطاقة): معدل الحرارة المتولدة، مقاسة بالواط.

- I (التيار): تدفق الكهرباء، مقاس بالأمبير.

- R (المقاومة): مقاومة المادة للتيار، مقاسة بالأوم.

تكشف هذه الصيغة أن خرج الحرارة يزداد بشكل كبير مع التيار. مضاعفة التيار تضاعف الحرارة المتولدة أربع مرات، مما يجعل التيار العامل الأكثر أهمية في التحكم في درجة حرارة العنصر.

لماذا تختلف عناصر درجات الحرارة العالية

في حين أن السلك البسيط يمكن أن يوضح تسخين جول، فإن إنشاء عنصر للأفران الصناعية أو المفاعلات يتطلب مواد يمكنها الأداء في ظل ظروف قاسية.

تحدي درجات الحرارة القصوى

ستذوب معظم الموصلات الشائعة، مثل النحاس، أو تتحلل بسرعة أقل بكثير من نطاق التشغيل لعناصر درجات الحرارة العالية، والتي تبدأ غالبًا عند 1000 درجة مئوية (1832 درجة فهرنهايت) ويمكن أن تتجاوز 3000 درجة مئوية (5432 درجة فهرنهايت). يتمثل تحدي التصميم الأساسي في بقاء المادة.

الحاجة إلى مقاومة عالية ومستقرة

لتوليد حرارة كبيرة بكفاءة دون سحب تيار مفرط، تُصنع هذه العناصر من مواد ذات مقاومة كهربائية عالية عن قصد. علاوة على ذلك، يجب أن تظل هذه المقاومة مستقرة ويمكن التنبؤ بها عبر نطاق واسع من درجات الحرارة للسماح بالتحكم الدقيق في العملية.

سلامة المادة أمر بالغ الأهمية

يجب ألا يسخن عنصر التسخين الناجح فحسب، بل يجب أيضًا أن يقاوم الذوبان والترهل والتدهور الكيميائي. يتم اختيار المواد لارتفاع نقاط انصهارها وقدرتها على مقاومة الأكسدة أو التفاعلات الكيميائية الأخرى مع بيئة العملية.

فهم المفاضلات

يتضمن اختيار أو تصميم عنصر تسخين موازنة العوامل المتنافسة. يعد فهم هذه المفاضلات أمرًا بالغ الأهمية لضمان الموثوقية والأداء.

الأكسدة وعمر الخدمة

في درجات الحرارة العالية، يزداد معدل الأكسدة بشكل كبير. يمكن لهذا التفاعل الكيميائي أن يدمر عنصر التسخين ماديًا بمرور الوقت. ولهذا السبب غالبًا ما تُصنع العناصر من سبائك متخصصة أو تُستخدم داخل فراغ أو جو غاز خامل لإطالة عمرها.

تتغير المقاومة مع درجة الحرارة

مقاومة المادة ليست قيمة ثابتة؛ إنها تتغير مع سخونة المادة. يجب أخذ "معامل درجة حرارة المقاومة" هذا في الاعتبار في نظام التحكم في الطاقة للحفاظ على درجة حرارة تشغيل مستقرة.

التكلفة مقابل الأداء

هناك علاقة مباشرة بين الحد الأقصى لدرجة حرارة تشغيل العنصر وتكلفته. المواد القادرة على تحمل أقصى درجات الحرارة، مثل التنغستن أو الموليبدينوم، أغلى بكثير وأصعب في التعامل معها من سبائك النيكل والكروم الشائعة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يتماشى قرارك النهائي مع أهدافك التقنية والتشغيلية الأساسية.

- إذا كان تركيزك الأساسي هو زيادة إنتاج الحرارة: ركز على علاقة

P = I²R؛ زيادة التيار هي أقوى رافعة لديك، شريطة أن يتمكن العنصر المادي من التعامل مع الحمل الحراري. - إذا كان تركيزك الأساسي هو إطالة عمر العنصر: إعطاء الأولوية للمواد ذات مقاومة الأكسدة الممتازة لنطاق درجة الحرارة المستهدف والنظر في التحكم في جو التشغيل.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في درجة الحرارة: اختر مادة ذات معامل درجة حرارة مقاومة يمكن التنبؤ به وموثق جيدًا وتأكد من أن نظام التحكم الخاص بك يمكنه التعويض عنه.

من خلال فهم هذه المبادئ الأساسية، يمكنك الانتقال من مجرد استخدام عناصر التسخين إلى هندسة أدائها بذكاء لتلبية احتياجاتك الخاصة.

جدول ملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| الآلية | يتدفق التيار الكهربائي عبر موصل مقاوم، مما يسبب تصادمات بين الإلكترونات والذرات تولد حرارة عبر نقل الطاقة الحركية. |

| القانون الحاكم | قانون جول الأول: P = I²R، حيث P هي الطاقة (الحرارة)، و I هو التيار، و R هي المقاومة. |

| تحديات المواد | يجب أن يتحمل >1000 درجة مئوية، ويقاوم الأكسدة والانصهار والتدهور؛ يتطلب مقاومة عالية ومستقرة. |

| المفاضلات | الموازنة بين مقاومة الأكسدة، ومعامل درجة حرارة المقاومة، والتكلفة مقابل الأداء لضمان الموثوقية. |

| التركيز على التطبيق | زيادة إنتاج الحرارة (زيادة التيار)، إطالة عمر الخدمة (استخدام أجواء خاملة)، أو ضمان التحكم الدقيق (مقاومة يمكن التنبؤ بها). |

قم بترقية مختبرك باستخدام حلول أفران KINTEK المتقدمة لدرجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر وأنظمة تسخين موثوقة، بما في ذلك الأفران الصندوقية، والأنابيب، والدوارة، وأفران التفريغ والغاز، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا أداءً دقيقًا لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة وطول العمر. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عمليات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء