تعتبر مسافة الاقتران المادية هي المحدد الأساسي لكفاءة نقل الطاقة الكهرومغناطيسية. في فرن التفحيم، تحدد الفجوة بين ملف الحث وعنصر التسخين مدى فعالية استخدام المجال المغناطيسي. تقلل مسافة الاقتران الأقصر من هدر الطاقة وتزيد من شدة المجال، مما يؤدي إلى تقليل استهلاك الطاقة الإجمالي بشكل كبير.

من خلال تقليل المسافة المادية بين الملف وعنصر التسخين، فإنك تزيد بشكل مباشر من كفاءة نقل طاقة المجال المغناطيسي. ومع ذلك، فإن هذا القرب مقيد بشدة بالقدرات الحرارية لمادة الملف وسمك العزل المطلوب.

فيزياء كفاءة الاقتران

العلاقة العكسية

العلاقة بين مسافة الاقتران والكفاءة واضحة: كلما اقتربت، كان ذلك أفضل.

مع انخفاض المسافة بين ملف الحث وعنصر التسخين، يزداد التدفق المغناطيسي المؤثر على الهدف.

تقليل فقدان المجال

عندما تكون الفجوة كبيرة، يتشتت جزء كبير من المجال الكهرومغناطيسي قبل أن يتمكن من تحفيز تيار في عنصر التسخين.

يضمن تشديد هذا الاقتران المادي تحويل أقصى كمية من الطاقة المتولدة مباشرة إلى حرارة داخل منطقة التفحيم.

حاجز العزل

متطلبات المساحة

في التطبيقات العملية، لا يمكنك ببساطة وضع ملف عارٍ مقابل عنصر تسخين عالي الحرارة.

يجب أن يكون هناك حاجز مادي - عزل حراري - لحماية الملف من الحرارة الشديدة للفرن.

عقوبة المسافة

تنشئ طبقة العزل هذه فجوة مادية لا مفر منها، أو "مسافة وقوف".

كلما زاد سمك العزل المطلوب، انخفضت الكفاءة الكهرومغناطيسية للنظام.

حدود المواد والكفاءة

قيود النحاس

تواجه ملفات الحث النحاسية التقليدية قيودًا حرارية كبيرة.

لمنع الفشل، تتطلب ملفات النحاس طبقات سميكة من العزل لفصلها عن مصدر الحرارة.

يؤدي هذا الفصل الإجباري إلى مسافة اقتران أكبر، مما يحد بطبيعته من إمكانات كفاءة الطاقة للنظام.

ميزة المواد المتقدمة

المواد المتقدمة، مثل ملفات الحث الجرافينية، تغير هذه المعادلة بشكل أساسي.

نظرًا لأن هذه المواد يمكنها تحمل ظروف حرارية مختلفة، فإنها تسمح بطبقات عزل أرق بكثير.

هذا يسمح بوضع الملف أقرب بكثير إلى عنصر التسخين، مما يحسن بشكل كبير الكفاءة الكهرومغناطيسية مقارنة بالنحاس.

فهم المفاضلات

الخسارة الأومية والتسخين الذاتي

تقريب الملف من مصدر الحرارة أمر محفوف بالمخاطر إذا كان الملف يولد حرارته الداخلية.

يجب أن تتمتع مادة الملف بموصلية كهربائية عالية لتقليل الخسارة الأومية (التسخين القائم على المقاومة).

إذا تم وضع ملف ذي موصلية ضعيفة قريبًا جدًا من قلب الفرن، فإن مزيج التسخين الذاتي الداخلي والحرارة المشعة الخارجية سيؤدي إلى فشل النظام.

مخاطر التبخر الفراغي

في ظروف الفراغ العالية الحرارة، يصبح استقرار المواد عاملاً حاسماً.

إذا سخن الملف بشكل مفرط بسبب القرب أو التسخين الذاتي، فقد تبدأ المادة في التبخر.

يؤدي استخدام مواد عالية الموصلية (مثل الجرافين) إلى الحفاظ على درجة حرارة تشغيل الملف منخفضة، مما يمنع التبخر ويطيل العمر التشغيلي لنظام الحث.

تحسين إعداد التفحيم الخاص بك

الموازنة بين المسافة والمتانة

لتحقيق أقصى كفاءة، يجب عليك الموازنة بين الرغبة في الاقتران الوثيق والواقع الحراري لمادة ملفك.

إذا كان تركيزك الأساسي هو أقصى كفاءة للطاقة:

- إعطاء الأولوية لمواد الملفات المتقدمة مثل الجرافين التي تسمح بحد أدنى من سمك العزل وأقصر مسافة اقتران مادية ممكنة.

إذا كان تركيزك الأساسي هو طول عمر المكون:

- تأكد من أن مادة الملف تتمتع بموصلية كهربائية عالية لتقليل التسخين الذاتي، مما يمنع تبخر المواد حتى عند وضعها بالقرب من مصدر الحرارة.

إذا كان تركيزك الأساسي هو تكلفة التنفيذ (تقليدي):

- اقبل بأن الملفات النحاسية القياسية ستتطلب مسافات اقتران أكبر وعزلًا أسمك، مما يؤدي إلى كفاءة كهرومغناطيسية أقل وتكاليف طاقة تشغيل أعلى.

النظام الأكثر كفاءة هو النظام الذي يقلل بأمان الفجوة بين مصدر الطاقة والهدف دون المساس بالاستقرار الحراري.

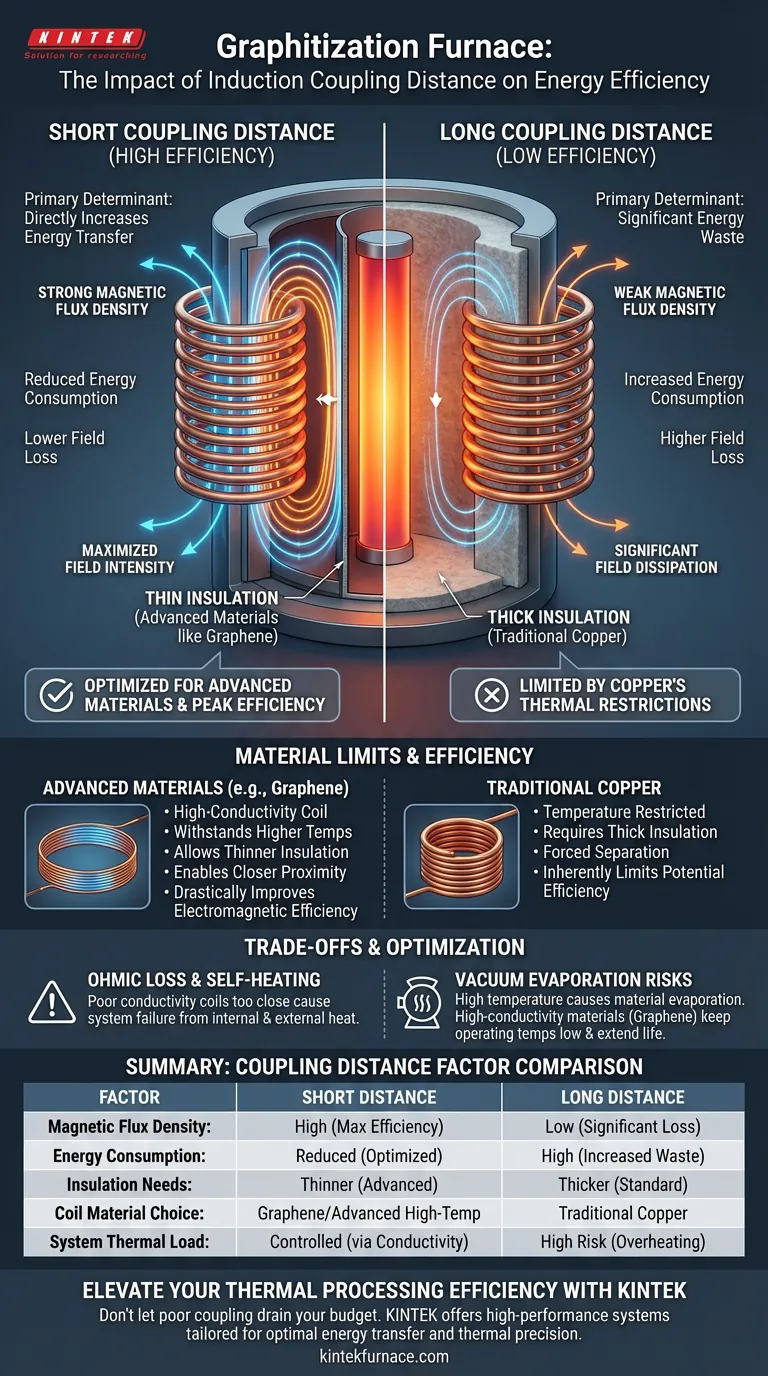

جدول ملخص:

| العامل | مسافة اقتران قصيرة | مسافة اقتران طويلة |

|---|---|---|

| كثافة التدفق المغناطيسي | عالية (أقصى كفاءة) | منخفضة (فقدان كبير للمجال) |

| استهلاك الطاقة | منخفض (نقل محسّن) | مرتفع (زيادة الهدر) |

| احتياجات العزل | أرق (مواد متقدمة) | أسمك (مواد قياسية) |

| اختيار مادة الملف | جرافين / متقدم عالي الحرارة | نحاس تقليدي |

| الحمل الحراري للنظام | يتم التحكم فيه عن طريق الموصلية | خطر ارتفاع درجة الحرارة |

ارفع كفاءة معالجتك الحرارية مع KINTEK

لا تدع الاقتران الكهرومغناطيسي السيئ يستنزف ميزانية التشغيل الخاصة بك. بدعم من البحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة عالية الأداء من نوع Muffle و Tube و Rotary و Vacuum و CVD مصممة لتحسين نقل الطاقة والدقة الحرارية. سواء كنت بحاجة إلى إعدادات حث مصممة خصيصًا أو أفران مختبرية متخصصة ذات درجات حرارة عالية، فإن حلولنا مصممة لتلبية متطلبات علوم المواد الفريدة الخاصة بك.

هل أنت مستعد لتحسين إعداد التفحيم الخاص بك؟ اتصل بنا اليوم لاكتشاف كيف يمكن للتصنيع المتقدم من KINTEK أن يوفر الكفاءة والمتانة التي يتطلبها مختبرك.

دليل مرئي

المراجع

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هي الاختلافات الرئيسية بين أفران VIM وأفران الصهر بالقوس الكهربائي؟ اختر تقنية الصهر الصحيحة لسبائكك

- ما هي المكونات الرئيسية لفرن الحث ذي الغلاف الفولاذي؟ تحليل مفصل للنظام

- ما هو الدور الذي يلعبه فرن صهر القوس الكهربائي الفراغي في صهر سبائك Fe60Co15Ni15Cr10؟ افتح تجانسًا فائقًا

- ما هي مزايا كفاءة الطاقة لأفران الصهر بالحث؟ تحقيق وفورات أكبر في الطاقة بنسبة 30-80%

- كيف يضمن التسخين بالحث الحراري القابلية للتكرار في دفعات الإنتاج؟ أتقن التحكم الرقمي الدقيق

- كيف تحقق أفران الحث أوقات صهر أسرع؟ أطلق العنان لسرعة وجودة معدن لا مثيل لهما

- كيف يحسن فرن الصهر بالحثي ذو الترانزستور ثنائي القطبية ذو البوابة المعزولة (IGBT) الكفاءة في صهر المواد غير المغناطيسية؟ عزز معدل الصهر وتوفير الطاقة إلى أقصى حد

- ما الذي يجعل أفران البوتقة الجرافيتية مناسبة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الدقة والنقاء