باختصار، تعتبر دورة أنبوب الفرن الطريقة الأكثر فعالية لتسخين المساحيق والمواد الحبيبية بشكل موحد. من خلال التقليب المستمر للمحتويات، يضمن الدوران تعرض كل جسيم لحرارة متسقة من مصدر الحرارة. يمنع هذا الخلط الديناميكي السخونة المفرطة الموضعية للمادة الملامسة لجدران الفرن ويقضي على البقع الباردة غير المسخنة في مركز طبقة المادة، مما ينتج عنه منتج نهائي متجانس وعالي الجودة.

يتمثل التحدي الأساسي في تسخين المواد الصلبة المعبأة في نقل الحرارة غير المتساوي. يحل الفرن الدوار هذه المشكلة عن طريق استبدال التوصيل البطيء والثابت بالخلط النشط والديناميكي، مما يضمن وصول الدفعة بأكملها من المادة إلى درجة الحرارة المستهدفة باستمرار وكفاءة.

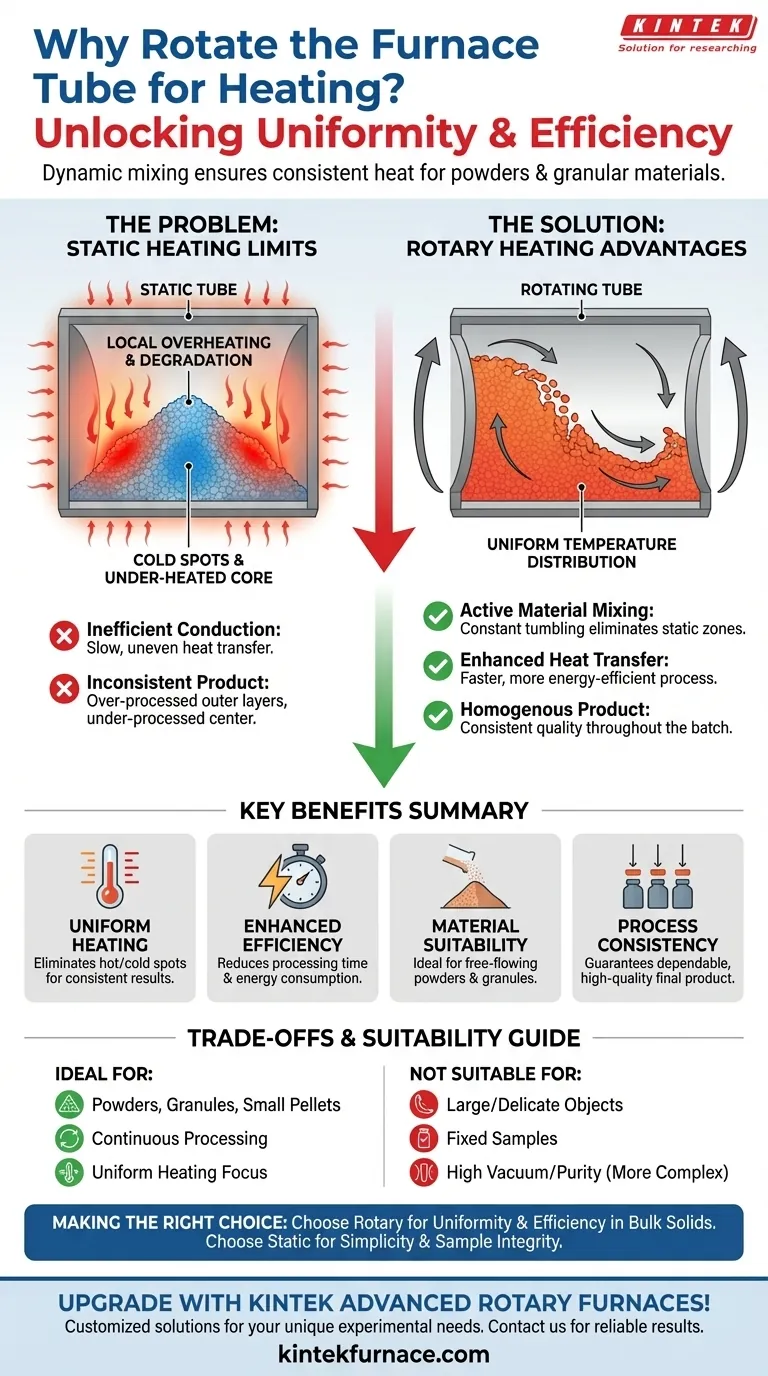

المشكلة الأساسية: حدود التسخين الثابت

في فرن الأنبوب الثابت غير الدوار، تبقى المادة قيد المعالجة ساكنة. يخلق هذا تحديات كبيرة لتحقيق حرارة موحدة، خاصة مع المساحيق أو الحبوب أو المواد الصلبة السائبة الأخرى.

عدم كفاءة التوصيل

تنتقل الحرارة من عناصر التسخين في الفرن إلى جدار الأنبوب. بالنسبة لكومة ثابتة من المواد، يجب أن تنتقل هذه الحرارة بعد ذلك من الطبقات الخارجية إلى اللب بشكل أساسي عن طريق التوصيل. هذه عملية بطيئة وغير فعالة بطبيعتها.

تمتص الجسيمات الملامسة مباشرة لجدار الأنبوب الساخن الحرارة بسرعة، بينما تظل الجسيمات الموجودة في مركز المادة معزولة وباردة.

خطر السخونة المفرطة الموضعية

لضمان وصول لب المادة إلى درجة الحرارة المستهدفة، غالبًا ما يضطر المشغلون إلى زيادة نقطة ضبط الفرن أو تمديد وقت المعالجة.

هذه الاستراتيجية تؤدي حتمًا إلى السخونة المفرطة والتدهور للطبقات الخارجية من المادة التي تلامس جدار الأنبوب باستمرار. والنتيجة هي منتج غير متناسق حيث تتم معالجة بعض المواد بشكل زائد وبعضها غير معالج بشكل كافٍ.

كيف يوفر الدوران الحل

إدخال الدوران يغير بشكل أساسي فيزياء عملية التسخين، ويتحول من التسخين الثابت غير الفعال إلى التسخين الديناميكي عالي الكفاءة.

إنشاء خلط نشط للمادة

الوظيفة الأساسية للدوران هي تقليب المادة باستمرار. أثناء دوران الأنبوب، فإنه يرفع المادة من أسفل المكدس ويسمح لها بالتتالي فوق السطح العلوي.

يضمن هذا التقليب المستمر عدم بقاء أي جسيم في وضع واحد لفترة طويلة.

تعزيز توزيع درجة الحرارة الموحدة

يقوم إجراء الخلط هذا بتعريض جميع الجسيمات بشكل منهجي لمناطق درجات الحرارة المختلفة داخل الفرن. يتم إحضار الجسيمات الأبرد من اللب إلى الجدار الساخن لامتصاص الحرارة، بينما يتم خلط الجسيمات الأكثر سخونة من الجدار مرة أخرى في الكتلة الأبرد.

تؤدي هذه العملية إلى متوسط درجة الحرارة عبر الحجم بأكمله من المادة، مما يحقق توزيعًا موحدًا للغاية لدرجة الحرارة وهو مستحيل في نظام ثابت.

تعزيز كفاءة نقل الحرارة

من خلال تقديم مواد جديدة وباردة باستمرار إلى جدار الفرن الساخن، يزيد الدوران بشكل كبير من معدل نقل الحرارة. يمكن أن يقلل هذا بشكل كبير من وقت المعالجة المطلوب ويقلل من استهلاك الطاقة.

والنتيجة هي عملية أسرع وأكثر كفاءة في استخدام الطاقة ومنتج نهائي أكثر اتساقًا.

فهم المفاضلات

على الرغم من فعاليته العالية، فإن الفرن الأنبوبي الدوار ليس الحل الشامل لجميع التطبيقات. يعد فهم حدوده أمرًا أساسيًا لاتخاذ قرار مستنير.

ملاءمة المادة

الدوران مثالي للمواد الصلبة الحرة التدفق مثل المساحيق والحبيبات والكريات الصغيرة. وهو غير مناسب لمعالجة الأجسام الكبيرة والمنفردة، أو الهياكل البلورية الحساسة التي قد تتضرر بسبب التقليب، أو التطبيقات التي يجب فيها الحفاظ على موضع العينة.

التعقيد الميكانيكي

الفرن الدوار أكثر تعقيدًا من الناحية الميكانيكية من نظيره الثابت. يتطلب محركًا وناقلًا، وبالتأكيد، أختامًا متخصصة عند نهايات الأنبوب. تتطلب هذه المكونات مزيدًا من الصيانة ويمكن أن تكون نقاط فشل محتملة.

سلامة الغلاف الجوي والفراغ

على الرغم من أنه ممكن، إلا أن الحفاظ على غلاف غازي عالي النقاء أو فراغ عميق يمكن أن يكون أكثر صعوبة في الفرن الدوار. يجب تصميم الأختام الدوارة وصيانتها بشكل مثالي لمنع التسربات، مما يضيف طبقة من التعقيد التشغيلي مقارنة بأنبوب ثابت أبسط ومحكم الإغلاق.

اتخاذ القرار الصحيح لعمليتك

يجب أن يعتمد القرار بين الفرن الثابت والفرن الدوار على شكل المادة وهدف المعالجة النهائي.

- إذا كان تركيزك الأساسي على تسخين المساحيق أو الحبيبات أو المواد الصلبة السائبة بشكل موحد: فإن الفرن الأنبوبي الدوار هو الخيار الأفضل لضمان الاتساق ومنع تدهور المادة.

- إذا كان تركيزك الأساسي على المعالجة المستمرة أو التكليس: فإن إجراء التقليب والقدرة على إمالة الفرن الدوار يجعله مثاليًا لتحريك المادة عبر منطقة الحرارة بمعدل متحكم فيه.

- إذا كان تركيزك الأساسي على تسخين جزء صلب واحد، أو عينة ثابتة، أو هيكل حساس: فإن الفرن الأنبوبي الثابت هو الخيار الصحيح للحفاظ على سلامة العينة وتجنب الضرر الميكانيكي.

- إذا كان تركيزك الأساسي على أقصى قدر من البساطة والحد الأدنى من الصيانة: يوفر الفرن الأنبوبي الثابت تصميمًا أبسط بأجزاء متحركة أقل وهو أسهل بشكل عام في التشغيل.

من خلال فهم أن الدوران هو أداة لحل مشكلة التسخين غير الموحد المحددة في المواد الصلبة السائبة، يمكنك بثقة اختيار التكنولوجيا التي ستحقق النتائج الأكثر كفاءة وموثوقية لتطبيقك.

جدول ملخص:

| الفائدة | الوصف |

|---|---|

| تسخين موحد | يضمن حصول جميع الجسيمات على تعرض متسق للحرارة من خلال التقليب، مما يلغي البقع الباردة والسخونة المفرطة. |

| كفاءة معززة | يقلل من وقت المعالجة واستهلاك الطاقة من خلال تحسين معدلات نقل الحرارة. |

| ملاءمة المادة | مثالي للمواد الصلبة الحرة التدفق مثل المساحيق والحبيبات، ولكنه غير مناسب للأجسام الكبيرة أو الحساسة. |

| اتساق العملية | يضمن جودة منتج نهائي متجانس من خلال منع التدهور الموضعي. |

قم بترقية مختبرك بحلول الأفران الدوارة المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفرانًا ذات درجات حرارة عالية مثل الأفران الدوارة، والأفران الكتمانية، والأفران الأنبوبية، وأفران الفراغ والغازات، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة بدقة للتسخين الموحد والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا تعزيز عمليتك وتقديم نتائج موثوقة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية

- ما هي أنواع المواد المناسبة للمعالجة في أفران الأنبوب الدوار؟ مثالية للمساحيق والجزيئات الحرة التدفق

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية