في تصنيع الأجهزة الطبية، تعد بيئة الفراغ ضرورية لخلق مساحة نظيفة للغاية وخاضعة للرقابة. يمنع هذا التلوث والتفاعلات الكيميائية غير المرغوب فيها، مما يضمن تلبية المواد والمكونات لمعايير السلامة والنقاء والأداء الصارمة المطلوبة لرعاية المرضى. إنه المفتاح لإنتاج كل شيء بدءاً من الغرسات المتوافقة حيوياً وصولاً إلى أدوات الجراحة عالية الدقة.

الدور الأساسي للفراغ هو إزالة الغازات الجوية والملوثات. هذا الإجراء البسيط يحمي سلامة المواد في درجات الحرارة العالية، ويضمن النقاء المطلوب للتوافق الحيوي، ويتيح عمليات تصنيع متخصصة تكون مستحيلة مادياً في جو عادي.

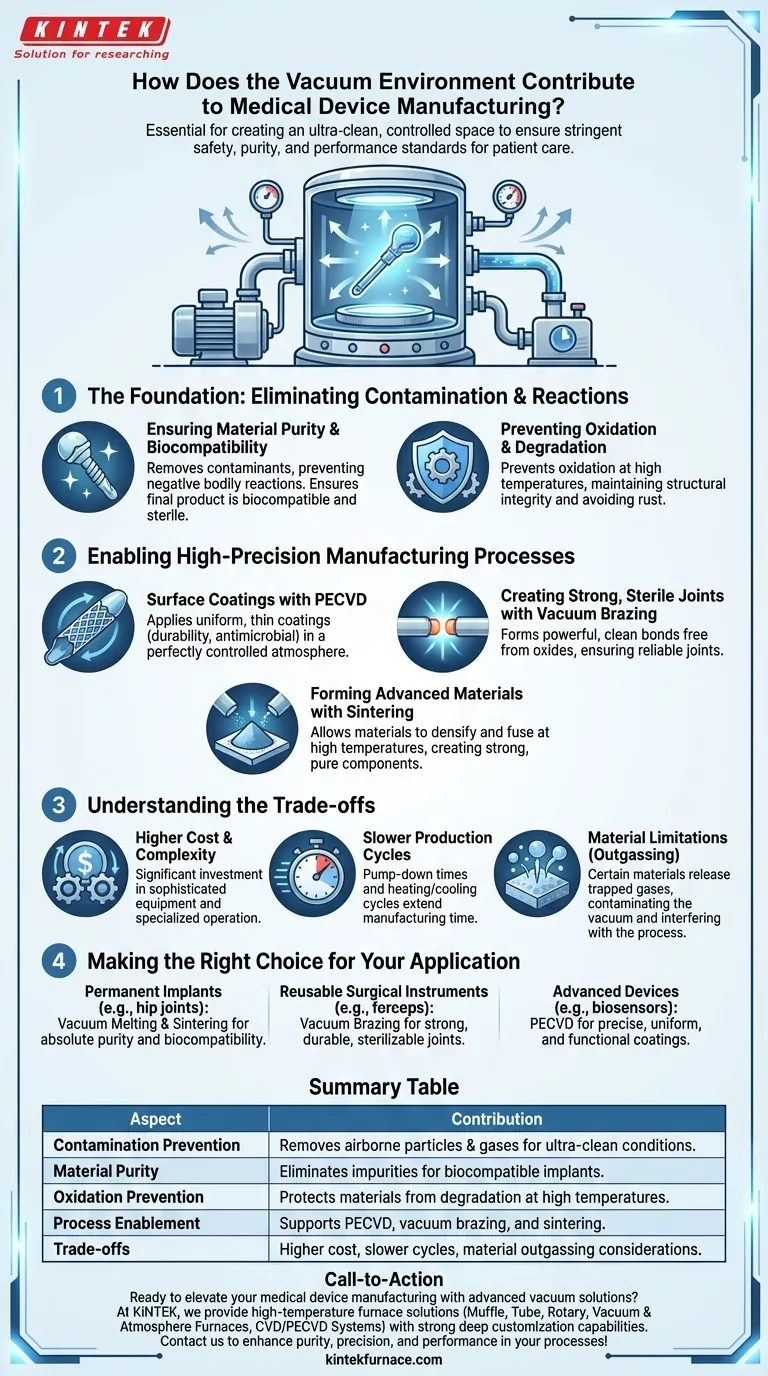

الأساس: القضاء على التلوث والتفاعلات

الوظيفة الأساسية للفراغ هي خلق فراغ، وإزالة الهواء، والأهم من ذلك، إزالة الغازات المتفاعلة والجسيمات المحمولة جواً الموجودة فيه. هذه الخطوة التي تبدو بسيطة لها آثار عميقة على جودة المواد.

ضمان نقاء المواد والتوافق الحيوي

عند إنشاء مواد للغرسات، يمكن لأي شوائب أن تثير تفاعلاً سلبياً من جسم الإنسان. تعمل عمليات صهر ومعالجة الفراغ على إزالة الملوثات التي قد تعلق في المادة بخلاف ذلك.

هذه العملية حاسمة لضمان أن المنتج النهائي متوافق حيوياً - مما يعني أنه لن يسبب استجابة مناعية ضارة - ومعقم منذ لحظة إنشائه.

منع الأكسدة والتدهور

تتطلب العديد من تقنيات التصنيع المتقدمة، مثل الصهر، واللحام بالنحاس الأصفر، والتلبيد، درجات حرارة عالية للغاية. في الغلاف الجوي العادي، ستؤدي درجات الحرارة هذه إلى تفاعل المواد مع الأكسجين، مما يؤدي إلى الأكسدة (مثل الصدأ).

تؤدي الأكسدة إلى إضعاف المادة، وتعريض سلامتها الهيكلية للخطر، ويمكن أن تُدخل شوائب. تقضي بيئة الفراغ على الأكسجين، مما يسمح بمعالجة المواد في درجات حرارة عالية دون تدهور.

تمكين عمليات التصنيع عالية الدقة

بالإضافة إلى مجرد حماية المواد، يتيح الفراغ تقنيات تصنيع محددة تشكل جوهر التكنولوجيا الطبية الحديثة. إن غياب الغلاف الجوي يغير قواعد الفيزياء، مما يسمح بتحقيق نتائج لا يمكن تحقيقها بطريقة أخرى.

طلاء الأسطح بترسيب البلازما (PECVD)

تُستخدم عمليات مثل الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) لتطبيق طبقات رقيقة وموحدة للغاية على الأجهزة الطبية. يمكن لهذه الطلاءات تحسين المتانة، أو تقليل الاحتكاك، أو توفير خصائص مضادة للميكروبات.

الفراغ ضروري لـ PECVD لأنه يوفر غلافاً جوياً خاضعاً للرقابة بشكل مثالي حيث يمكن أن تحدث التفاعلات الكيميائية المنشطة بالبلازما على سطح الجهاز دون تدخل من الملوثات الخارجية، مما يضمن طلاءً مثالياً وموحداً.

إنشاء مفاصل قوية ومعقمة باستخدام اللحام بالنحاس الأصفر في الفراغ

يعد اللحام بالنحاس الأصفر في الفراغ طريقة متفوقة لربط المكونات لإنشاء أدوات أو غرسات معقدة. تقوم العملية بصهر معدن حشو لتشكيل رابطة قوية بين جزأين.

القيام بذلك في فراغ يضمن أن المفصل نظيف تماماً وخالٍ من الأكاسيد التي قد تخلق نقاط ضعف. ينتج عن هذا وصلات عالية الجودة وموثوقة ضرورية لسلامة وطول عمر الأدوات الجراحية ومعدات التشخيص.

تشكيل المواد المتقدمة بالتلبيد

التلبيد هو عملية تشكيل مادة صلبة وكثيفة من مسحوق باستخدام الحرارة والضغط. يوفر استخدام الفراغ لهذه العملية، والتي غالباً ما تسمى الضغط الساخن، ميزة فريدة.

تحت الفراغ، يمكن تسخين المواد إلى درجات حرارة قد تؤدي إلى تبخرها تحت ضغط الغلاف الجوي العادي. وهذا يسمح لجزيئات المادة بالانضغاط والاندماج معاً بشكل أكثر فعالية، مما يخلق مكونات قوية ونقية بشكل استثنائي للغرسات.

فهم المفاضلات

في حين أن المعالجة بالفراغ توفر جودة لا مثيل لها، إلا أنها تقنية متخصصة ذات مفاضلات متأصلة يجب أخذها في الاعتبار.

تكلفة وتعقيد أعلى

أفران الفراغ والمضخات المرتبطة بها هي معدات متطورة. إنها تمثل استثماراً رأسمالياً كبيراً وتتطلب معرفة متخصصة لتشغيلها وصيانتها، مما يزيد من تكاليف التصنيع الإجمالية.

دورات إنتاج أبطأ

إن تحقيق فراغ عالي الجودة والحفاظ عليه ليس فورياً. الوقت اللازم لضخ الحجرة، وتشغيل دورة التسخين والتبريد، وتفريغ النظام يجعل عمليات الفراغ أبطأ بطبيعتها من نظيراتها في الغلاف الجوي.

قيود المواد

قد تعاني بعض المواد من انبعاث الغازات (Outgassing) تحت الفراغ، حيث يتم إطلاق الغازات المحتبسة داخل المادة نفسها. يمكن أن يلوث هذا بيئة الفراغ ويتداخل مع العملية، مما يتطلب اختياراً دقيقاً للمواد والمعالجة المسبقة.

اتخاذ القرار الصحيح لتطبيقك

يعتمد قرار استخدام عملية فراغ بالكامل على متطلبات الجهاز المتعلقة بالسلامة والنقاء والأداء.

- إذا كان تركيزك الأساسي هو الغرسات الدائمة (على سبيل المثال، مفاصل الورك، الغرسات السنية): فإن صهر وتلبيد الفراغ أمران لا غنى عنهما لتحقيق نقاء المادة المطلق والتوافق الحيوي المطلوبين للسلامة طويلة الأجل للمريض.

- إذا كان تركيزك الأساسي هو الأدوات الجراحية القابلة لإعادة الاستخدام (على سبيل المثال، الملاقط، المناظير): فإن اللحام بالنحاس الأصفر في الفراغ أمر بالغ الأهمية لإنشاء مفاصل قوية وخالية من الشقوق تكون متينة ويمكن تعقيمها بشكل موثوق بعد كل استخدام.

- إذا كان تركيزك الأساسي هو الأجهزة المتقدمة ذات الأسطح الوظيفية (على سبيل المثال، الدعامات المطلية، أجهزة الاستشعار البيولوجية): فإن عمليات ترسيب الفراغ مثل PECVD ضرورية لتطبيق الطلاءات الدقيقة والموحدة والمعقمة التي تحدد وظيفة الجهاز.

في نهاية المطاف، يعد تسخير بيئة الفراغ خياراً هندسياً متعمداً للقضاء على المخاطر وضمان الأداء حيثما كان الأمر أكثر أهمية.

جدول الملخص:

| الجانب | المساهمة |

|---|---|

| منع التلوث | يزيل الجسيمات والغازات المحمولة جواً لضمان ظروف نظيفة للغاية. |

| نقاء المادة | يزيل الشوائب للغرسات المتوافقة حيوياً والمكونات المعقمة. |

| منع الأكسدة | يحمي المواد من التدهور في درجات الحرارة العالية. |

| تمكين العملية | يدعم طلاءات PECVD، واللحام بالنحاس الأصفر في الفراغ، والتلبيد للأجهزة المتقدمة. |

| المفاضلات | تكلفة أعلى، ودورات أبطأ، واعتبارات انبعاث الغازات من المواد. |

هل أنت مستعد لرفع مستوى تصنيع أجهزتك الطبية باستخدام حلول الفراغ المتقدمة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتزويد المختبرات المتنوعة بحلول الأفران ذات درجات الحرارة العالية. يشمل خط إنتاجنا أفران الصندوق، وأفران الأنبوب، والأفران الدوارة، وأفران الفراغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة وقوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة أن تعزز النقاء والدقة والأداء في عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 1400 ℃ فرن نيتروجين خامل خامل متحكم به في الغلاف الجوي

يسأل الناس أيضًا

- ما الدور الذي تلعبه أفران الأنابيب في إنتاج أشباه الموصلات والبطاريات؟ افتح باب الدقة في معالجة درجات الحرارة العالية

- ما هي التطبيقات الصناعية والبحثية التي تُستخدم أفران الأنبوب فيها؟ اكتشف حلول المعالجة الحرارية الدقيقة

- لماذا يعتبر فرن الأنبوب الفراغي عالي الدقة ضروريًا لترسيب بخار الكربون (CVD) للجرافين؟ إتقان التحكم في النمو والنقاء

- ما هي وظيفة أنابيب الكوارتز المغلفة بالفراغ العالي لمركب Ce2(Fe, Co)17؟ ضمان نقاء الطور واستقراره

- كيفية تنظيف فرن أنبوبي؟ دليل خطوة بخطوة للصيانة الآمنة والفعالة