بالنسبة لصناعة الإلكترونيات، يعد اللحام بالنحاس في الفراغ عملية حاسمة للمهمة، وليس مجرد تقنية ربط. إنها الطريقة المحددة لتصنيع مكونات الإدارة الحرارية عالية الأداء مثل المشتتات الحرارية، والألواح الباردة، والأغلفة محكمة الغلق. تخلق هذه العملية وصلات نظيفة وقوية وذات موصلية حرارية استثنائية، وهي ضرورية لموثوقية وطول عمر أنظمة الإلكترونيات الحديثة التي تولد حرارة هائلة.

تتمثل المشكلة الأساسية في الإلكترونيات المتقدمة في إدارة الحرارة دون المساس بالسلامة الميكانيكية. يحل اللحام بالنحاس في الفراغ هذه المشكلة مباشرة عن طريق إنشاء تجميع واحد فعال حرارياً بأقل قدر من الإجهاد الداخلي، مما يضمن إزالة الحرارة بشكل موثوق مع الحفاظ على الشكل والقوة الدقيقة للمكون.

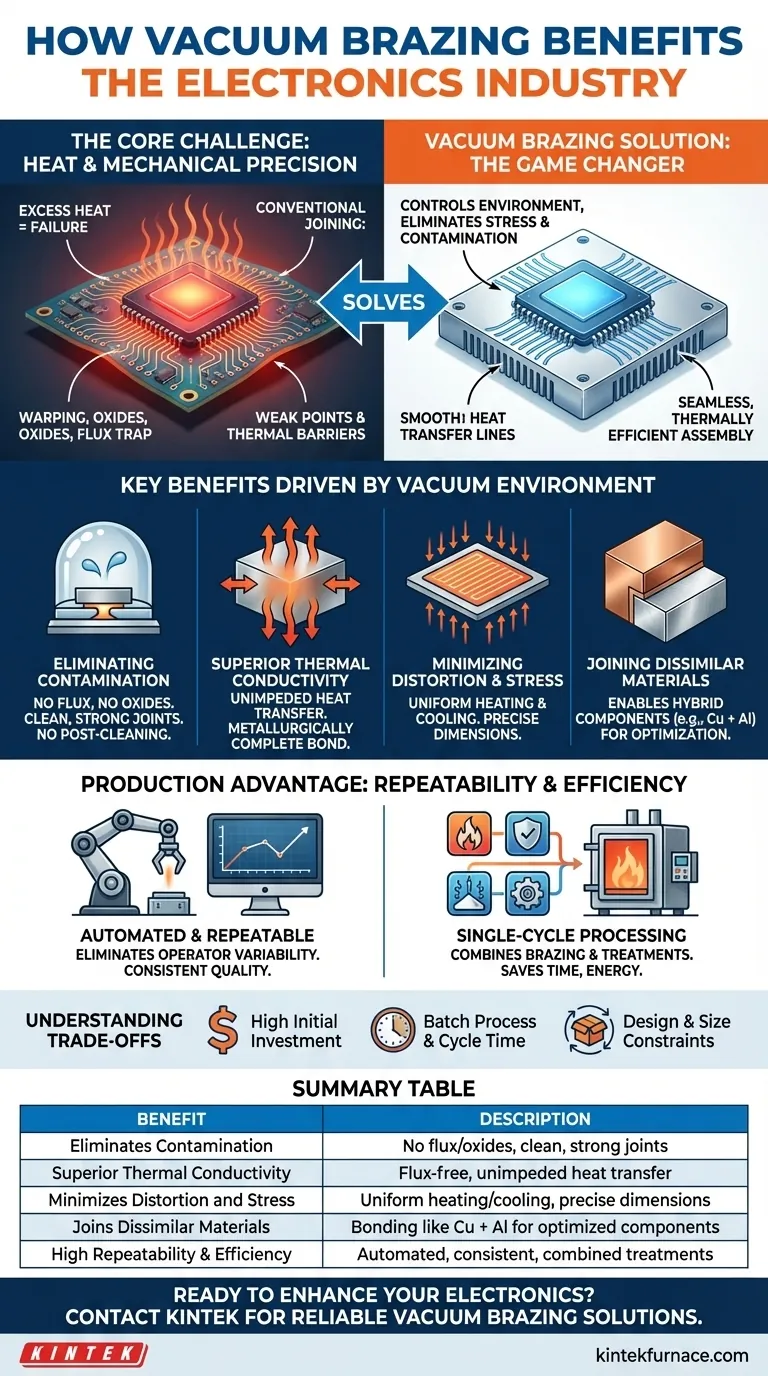

التحدي الأساسي: الحرارة والدقة الميكانيكية

في الإلكترونيات الحديثة، يتم تحديد الأداء بشكل مباشر من خلال القدرة على تبديد الحرارة. مع صغر حجم المكونات وزيادة قوتها، تتكثف التحديات الحرارية.

لماذا تعد الإدارة الحرارية أمراً بالغ الأهمية

الحرارة الزائدة هي السبب الرئيسي لفشل المكونات الإلكترونية. إنها تؤدي إلى تدهور الأداء، وتقليل سرعة المعالجة، وتقصير عمر الإلكترونيات الدقيقة الحساسة بشكل كبير. الإدارة الحرارية الفعالة ليست خياراً؛ بل هي متطلب أساسي.

مشكلة طرق الربط التقليدية

تقدم الطرق التقليدية مثل اللحام أو اللحام بالنفخ في الهواء الطلق مشاكل كبيرة. تتسبب الحرارة العالية والموضعية في حدوث التواء وتشوه، بينما يتسبب التعرض للأكسجين في تكوين أكاسيد على أسطح الوصلات. يمكن أن تنحصر هذه الأكاسيد والتدفق المستخدم لإزالتها، مما يخلق نقاط ضعف، والأهم من ذلك، يعمل كحواجز حرارية تمنع انتقال الحرارة الفعال.

كيف يحل اللحام بالنحاس في الفراغ التحدي الأساسي

يتعامل اللحام بالنحاس في الفراغ مع هذه المشكلات الأساسية من خلال التحكم في البيئة بأكملها. من خلال إجراء العملية في الفراغ، يتم القضاء على الأسباب الجذرية للتلوث والإجهاد.

القضاء على التلوث بالفراغ

إزالة الهواء من الفرن تمنع تكون الأكاسيد. وهذا يسمح ل معدن الحشو اللحام بالتدفق نظيفاً والارتباط مباشرة بالمواد الأساسية. ونتيجة لذلك، لا تكون هناك حاجة إلى أي تدفق (فلكس)، مما يقضي تماماً على خطر احتباس التدفق والحاجة إلى تنظيف ما بعد اللحام المسبب للتآكل. والنتيجة هي وصلة مشرقة ونظيفة وسليمة من الناحية الهيكلية.

تحقيق موصلية حرارية فائقة

المنفعة الأساسية للوصلة الخالية من التدفق والخالية من الأكسيد هي نقل الحرارة دون عوائق. الرابط الذي يتم إنشاؤه أثناء اللحام بالنحاس في الفراغ مكتمل من الناحية المعدنية وخالٍ من الفراغات أو الشوائب. وهذا يخلق مساراً سلساً لانتقال الحرارة من مكون ساخن (مثل وحدة المعالجة المركزية) إلى تجميع إدارة حرارية (مثل لوحة باردة أو مبدد حراري).

تقليل التشوه والإجهاد المتبقي

تقوم أفران الفراغ بتسخين مجموعات التجميع بالكامل ببطء وبشكل موحد. وهذا يمنع الصدمة الحرارية والإجهاد الموضعي الذي يتسبب في تشوه الأجزاء. تعمل دورة التبريد المتحكم بها على تقليل الإجهاد المتبقي، مما يضمن احتفاظ المنتج النهائي بأبعاده الدقيقة وسلامته الهيكلية. وهذا أمر بالغ الأهمية للمكونات التي يجب أن تتطابق تماماً مع الأجزاء الأخرى من النظام الإلكتروني.

ربط المواد غير المتشابهة

تتطلب العديد من حلول الإدارة الحرارية عالية الأداء ربط مواد مختلفة، مثل النحاس (للتوصيل الممتاز) بالألمنيوم (لخفة الوزن). يتفوق اللحام بالنحاس في الفراغ في هذا، مما يتيح إنشاء مكونات هجينة محسّنة يصعب أو يستحيل إنتاجها بالطرق الأخرى.

فهم المفاضلات

على الرغم من قوته، فإن اللحام بالنحاس في الفراغ ليس حلاً شاملاً. يعد فهم واقعياته التشغيلية أمراً أساسياً لاستخدامه بفعالية.

استثمار رأسمالي مرتفع

تمثل أفران الفراغ نفقات رأسمالية كبيرة. تكلفة المعدات وتركيبها تعني أن هذه العملية تستخدم عادة من قبل الشركات المصنعة المتخصصة التي تركز على الإنتاج عالي القيمة أو الإنتاج الضخم.

معالجة الدُفعات ووقت الدورة

اللحام بالنحاس في الفراغ هو عملية دُفعات (Batch process)، وليس عملية مستمرة. يمكن أن تستغرق دورة كاملة من تفريغ الفراغ، والتسخين، واللحام، والتبريد عدة ساعات. في حين أن الفرن الواحد يمكنه معالجة العديد من الأجزاء دفعة واحدة، إلا أنه غير مناسب للتصنيع عند الطلب لقطعة واحدة.

قيود التصميم والحجم

يجب أن تتناسب المكونات المراد لحامها داخل غرفة الفراغ. وهذا يفرض حدوداً عملية على حجم التجميعات التي يمكن إنتاجها. يجب أن يسمح التصميم أيضاً بوضع سبيكة اللحام المناسبة وضمان وصول جميع مناطق الوصلة إلى درجة حرارة موحدة.

ميزة الإنتاج: القابلية للتكرار والكفاءة

بالنسبة للتطبيقات الصحيحة، يوفر اللحام بالنحاس في الفراغ كفاءة واتساقاً لا مثيل لهما، مما يجعله مثالياً لتوسيع نطاق الإنتاج.

نتائج آلية وقابلة للتكرار

بمجرد تطوير ملف تعريف لحام (معدل تسخين، درجة حرارة، معدل تبريد)، يمكن تنفيذه بواسطة كمبيوتر الفرن بتكرار مثالي. وهذا يلغي تباين المشغل ويضمن أن كل مكون في دفعة الإنتاج يلبي نفس معيار الجودة بالضبط.

المعالجة بدورة واحدة

تأتي زيادة كبيرة في الكفاءة من توحيد العمليات. من الممكن دمج عمليات اللحام، والتصليد، وحتى المعالجات الحرارية للتقسية في دورة فرن واحدة. يوفر هذا قدراً هائلاً من الوقت والطاقة ومناولة المواد مقارنة بإجراء كل خطوة على حدة.

اتخاذ الخيار الصحيح لتطبيقك

عند تقييم اللحام بالنحاس في الفراغ، قم بمواءمة فوائد العملية مع هدف مشروعك الأساسي.

- إذا كان تركيزك الأساسي هو الأداء الحراري الأقصى: اللحام بالنحاس في الفراغ هو الخيار الأفضل لإنشاء وصلات خالية من الفراغات تضمن نقل الحرارة الأكثر كفاءة الممكنة.

- إذا كان تركيزك الأساسي هو الدقة الميكانيكية والموثوقية: تضمن الطبيعة منخفضة الإجهاد والخالية من التشوه للعملية احتفاظ المكونات بأبعادها الدقيقة وسلامتها الهيكلية.

- إذا كان تركيزك الأساسي هو كفاءة الإنتاج على نطاق واسع: القدرة على دمج عمليات حرارية متعددة وتقديم نتائج قابلة للتكرار بدرجة عالية تجعله مثالياً للتصنيع عالي الحجم للمكونات الحيوية.

في نهاية المطاف، يعد اعتماد اللحام بالنحاس في الفراغ قراراً استراتيجياً لبناء أنظمة إلكترونية أكثر موثوقية وأعلى أداءً بدءاً من مستوى المكونات.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| القضاء على التلوث | لا يوجد تدفق أو أكاسيد، مما يضمن وصلات نظيفة وقوية دون تنظيف لاحق |

| موصلية حرارية فائقة | تسمح الوصلات الخالية من التدفق والفراغات بنقل حرارة غير معاق لتبريد أفضل |

| تقليل التشوه والإجهاد | التسخين والتبريد الموحد يمنع التواء، مما يحافظ على الأبعاد الدقيقة |

| ربط المواد غير المتشابهة | يمكّن من ربط مواد مثل النحاس والألمنيوم للحصول على مكونات مُحسّنة |

| قابلية تكرار وكفاءة عالية | تضمن العمليات المؤتمتة جودة متسقة وتسمح بالمعالجات الحرارية المدمجة في دورة واحدة |

هل أنت مستعد لتعزيز إلكترونياتك بحلول لحام بالنحاس في الفراغ موثوقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران ذات درجة حرارة عالية متقدمة مصممة خصيصاً لتلبية احتياجاتك. تشمل مجموعة منتجاتنا أفران الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران الفراغ والجو (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة وقوية لتلبية متطلباتك التجريبية والإنتاجية الفريدة بدقة. سواء كنت تركز على الإدارة الحرارية، أو الدقة الميكانيكية، أو توسيع نطاق الإنتاج، فإن KINTEK تقدم نتائج فعالة وقابلة للتكرار للإلكترونيات عالية القيمة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا أن تفيد مشاريعك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق