في جوهرها، يمنع اللحام بالنحاس في الفراغ الأكسدة عن طريق إزالة الأكسجين المطلوب لتكوين الأكاسيد بشكل فيزيائي. من خلال إجراء عملية التسخين داخل فرن فراغي، يتم تفريغ الغلاف الجوي، مما يخلق بيئة يمكن فيها تسخين المعادن الأساسية وسبائك الحشو إلى درجات حرارة اللحام بالنحاس دون التفاعل مع الأكسجين، مما يضمن وصلة نقية كيميائيًا وقوية للغاية.

الميزة الأساسية للحام بالنحاس في الفراغ ليست مجرد إدارة التلوث، بل القضاء على جذوره. فمن خلال إزالة الغلاف الجوي المتفاعل، فإنه يخلق أسطحًا معدنية نقية يستحيل تحقيقها بالطرق التقليدية المعتمدة على التدفق.

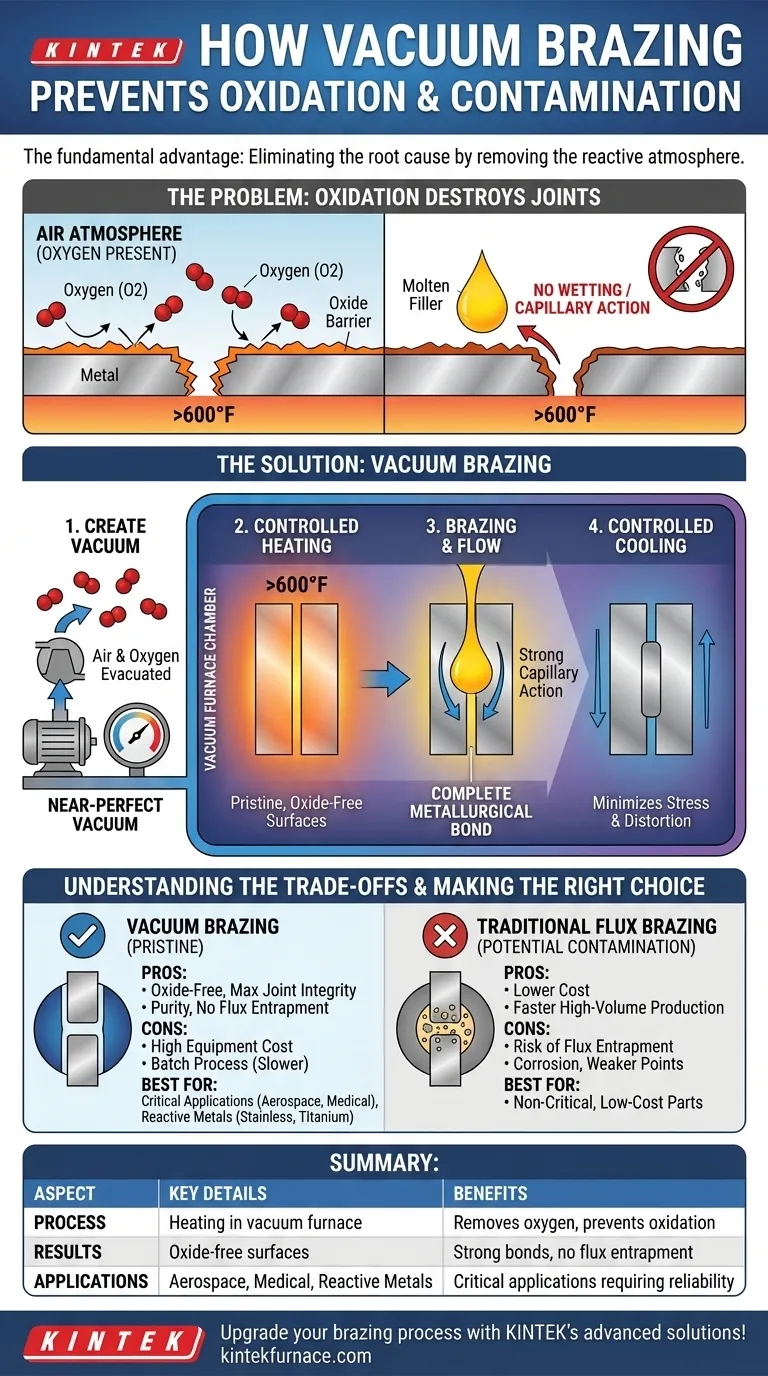

المشكلة: لماذا تدمر الأكسدة وصلة اللحام بالنحاس

لفهم قيمة الفراغ، يجب عليك أولاً فهم العدو: الأكسدة. في درجات الحرارة المرتفعة، تتفاعل معظم المعادن بسرعة مع الأكسجين في الهواء لتكوين طبقة رقيقة وهشة من أكسيد المعدن على سطحها.

الأكاسيد كحاجز

تعمل طبقة الأكسيد هذه كحاجز فيزيائي. فهي تمنع معدن الحشو المنصهر من ملامسة المعدن الأساسي النقي تحته بشكل مباشر.

يعتمد اللحام بالنحاس الصحيح على ظاهرة تسمى الخاصية الشعرية، حيث ينجذب الحشو المنصهر إلى الفجوة الضيقة بين الأجزاء. إذا كانت طبقة الأكسيد موجودة، فإنها تعطل عملية "الترطيب"، مما يوقف تدفق الحشو وترابطه بشكل صحيح.

نتيجة الأكسدة

النتيجة هي وصلة ضعيفة وغير موثوقة بها فراغات وفجوات. قد يتجمع معدن الحشو على السطح أو يفشل في اختراق الوصلة، مما يؤدي إلى فشل فوري للجزء تحت الضغط.

كيف يقضي اللحام بالنحاس في الفراغ على التهديد

يعالج اللحام بالنحاس في الفراغ هذه المشكلة عن طريق تغيير البيئة تمامًا. تعتمد العملية على حجرة متخصصة ومحكمة الإغلاق تسمى فرن الفراغ.

الخطوة 1: إنشاء الفراغ

قبل بدء أي تسخين، يقوم نظام قوي من مضخات التفريغ بإزالة الهواء - وبشكل حاسم، الأكسجين - من حجرة الفرن. تعمل هذه العملية، المعروفة باسم "ضخ الهواء"، على تقليل الضغط الداخلي إلى فراغ شبه مثالي.

الخطوة 2: التسخين المتحكم به

بعد إزالة الأكسجين، يمكن تسخين الأجزاء إلى درجة حرارة اللحام بالنحاس المطلوبة، والتي غالبًا ما تتجاوز 600 درجة فهرنهايت (315 درجة مئوية). نظرًا لعدم وجود غلاف جوي متفاعل، تظل الأسطح المعدنية نظيفة ونشطة، حتى في درجات الحرارة القصوى.

الخطوة 3: اللحام بالنحاس وتدفق الحشو

بمجرد الوصول إلى درجة الحرارة، يذوب معدن الحشو الموضوع مسبقًا. على الأسطح النقية الخالية من الأكاسيد، يتدفق بسلاسة وينجذب بعمق إلى الوصلة بفعل الخاصية الشعرية، مما يخلق رابطة معدنية كاملة وخالية من الفراغات.

الخطوة 4: التبريد المتحكم به

بعد اللحام بالنحاس، يتم تبريد الأجزاء ببطء وبشكل موحد داخل الفراغ أو بيئة غاز خامل. يقلل هذا التبريد المتحكم به من الإجهاد الحراري ويمنع التشوه، وهي مشكلة شائعة في طرق التسخين الموضعية مثل اللحام بالنحاس بالمشعل.

فهم المقايضات

على الرغم من فعاليته العالية، فإن اللحام بالنحاس في الفراغ ليس الحل لكل تطبيق. فهم حدوده هو المفتاح لاتخاذ قرار مستنير.

المعدات والتكلفة

أفران الفراغ هي قطع معقدة ومكلفة من المعدات الرأسمالية. التكلفة الأولية وتكاليف الصيانة المستمرة أعلى بكثير من تلك الخاصة بالطرق الأبسط مثل اللحام بالمشعل أو الحث.

وقت العملية والدفعات

اللحام بالنحاس في الفراغ هو عملية دفعات. قد يستغرق تحميل الفرن، وضخ الهواء، وتشغيل الدورة الحرارية، والتبريد عدة ساعات. هذا يجعله أقل ملاءمة لخطوط الإنتاج ذات الحجم الكبير والمستمرة حيث تكون السرعة هي المحرك الأساسي.

البديل: التدفق الكيميائي

البديل التقليدي للفراغ هو استخدام تدفق كيميائي. التدفق هو معجون أو مسحوق يذوب وينظف الأسطح كيميائيًا، مذيبًا الأكاسيد. ومع ذلك، يمكن أن ينحصر التدفق في الوصلة، مما يتسبب في التآكل أو يخلق نقطة ضعف. اللحام بالنحاس في الفراغ يزيل خطر انحصار التدفق تمامًا.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة اللحام بالنحاس الصحيحة كليًا على متطلبات تطبيقك.

- إذا كان تركيزك الأساسي هو أقصى قدر من سلامة ونقاء الوصلة: اللحام بالنحاس في الفراغ هو الخيار الأمثل للتطبيقات الحرجة في صناعات الفضاء والطب وأشباه الموصلات حيث لا يُسمح بفشل الوصلة.

- إذا كان تركيزك الأساسي هو لحام المعادن التفاعلية: بالنسبة للمواد مثل الفولاذ المقاوم للصدأ أو التيتانيوم أو الألومنيوم التي تشكل أكاسيد عنيدة، غالبًا ما يكون اللحام بالنحاس في الفراغ هو الطريقة الوحيدة الموثوقة لتحقيق رابطة نظيفة وقوية.

- إذا كان تركيزك الأساسي هو الإنتاج منخفض التكلفة وذو الحجم الكبير للأجزاء غير الحرجة: قد توفر الطرق التقليدية مثل اللحام بالنحاس بالمشعل مع التدفق أو اللحام بالنحاس في الأفران ذات الغلاف الجوي المتحكم فيه حلاً أكثر فعالية من حيث التكلفة وأسرع.

من خلال إزالة المتغيرات الجوية، يوفر اللحام بالنحاس في الفراغ تحكمًا لا مثيل له ويوفر أنظف وأقوى وأكثر وصلات اللحام بالنحاس موثوقية ممكنة.

جدول الملخص:

| الجانب | التفاصيل الرئيسية |

|---|---|

| العملية | التسخين في فرن تفريغ لإزالة الأكسجين، منع الأكسدة |

| الفوائد | أسطح خالية من الأكاسيد، روابط معدنية قوية، عدم انحصار التدفق |

| التطبيقات | الفضاء، الأجهزة الطبية، أشباه الموصلات، المعادن التفاعلية مثل الفولاذ المقاوم للصدأ والتيتانيوم |

| القيود | تكلفة المعدات عالية، معالجة دفعات، أوقات دورات أطول |

ارتقِ بعملية اللحام بالنحاس لديك مع حلول KINTEK المتقدمة! مستفيدين من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم لمختبرات متنوعة خيارات أفران درجات الحرارة العالية مثل أفران Muffel وTube وRotary وVacuum & Atmosphere، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة، وتقديم وصلات نظيفة وموثوقة للتطبيقات الحرجة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة ونتائج مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هو فرن التفريغ وكيف يعمل؟ أطلق العنان لمعالجة المواد الفائقة

- لماذا يعتبر فرن التجفيف بالتفريغ المخبري ضروريًا لتحضير كواشف LLZO؟ ضمان الدقة الوزنية

- كيف تفيد بيئة الفراغ معالجة المواد؟ تحقيق نقاء وتحكم فائقين

- ما هو المعالجة الحرارية بالتفريغ؟ تحقيق أداء فائق للمواد وأسطح نقية

- كيف يضمن فرن التفريغ العالي نقاء سبائك التيتانيوم والنيوبيوم؟ دليل الخبراء للتلبيد وإزالة المواد الرابطة

- كيف يعمل نظام ضخ التفريغ في فرن التفريغ العمودي؟ تعرّف على العملية متعددة المراحل للحصول على الدقة

- لماذا نستخدم فرن التجفيف بالتفريغ للطلاءات المقاومة للحريق؟ ضمان دقة البيانات بنسبة 100%

- ما هي أهمية التلبيد في الفراغ في معالجة المعادن، وكيف تسهل الأفران الفراغية المستمرة ذلك؟ افتح أجزاء معدنية عالية النقاء