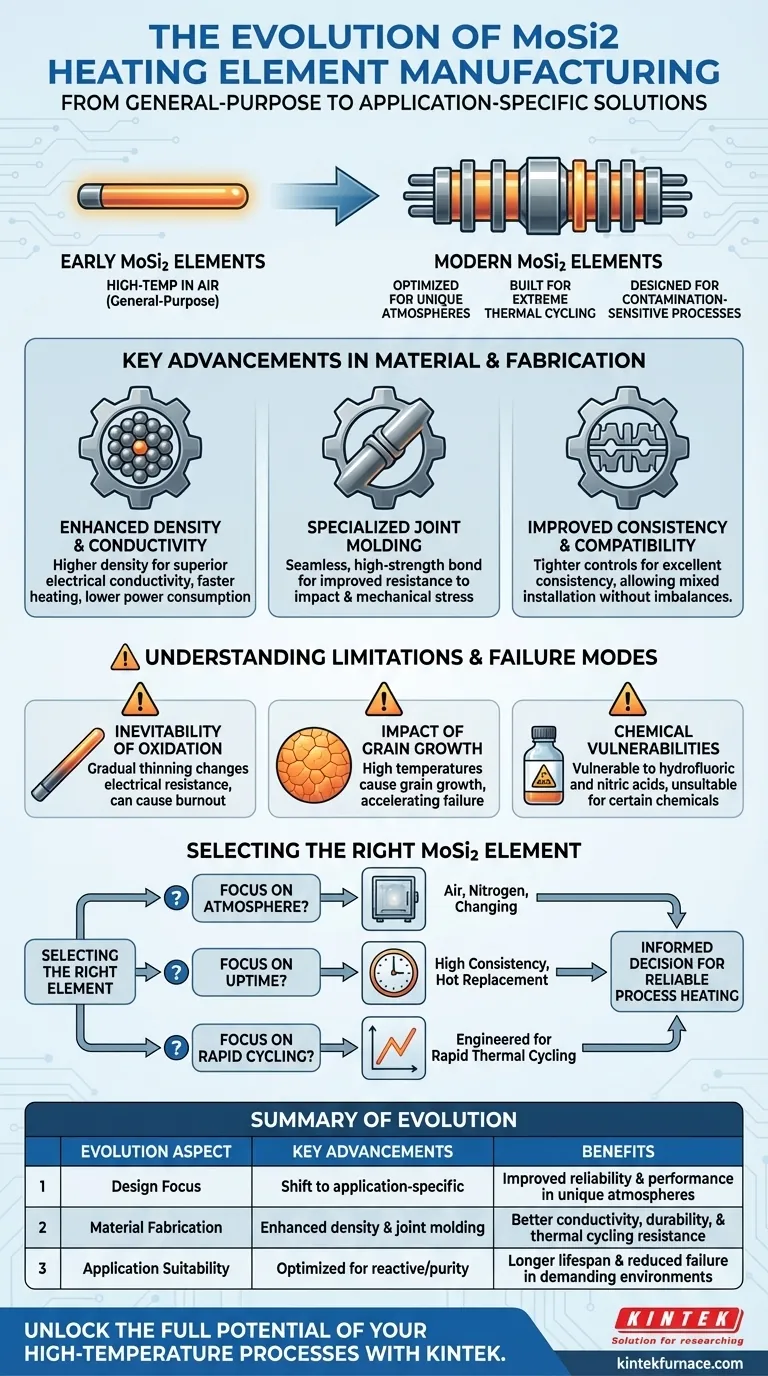

في جوهرها، تطورت تقنية تصنيع عناصر التسخين من ثاني سيليسيد الموليبدينوم (MoSi₂) من إنتاج مكونات ذات أغراض عامة إلى هندسة حلول متخصصة للغاية لتحديات صناعية محددة. وقد أدى هذا التقدم إلى تحسين كبير في موثوقية العنصر وأدائه وعمره التشغيلي في بيئات درجات الحرارة العالية الصعبة.

إن أهم تقدم في تكنولوجيا عناصر MoSi₂ ليس فقط ارتفاع تصنيفات درجات الحرارة، بل تطوير تصميمات خاصة بالتطبيقات. يركز التصنيع الحديث على تحسين العناصر لأجواء فريدة، وظروف الدورة الحرارية، ومتطلبات نقاء العملية، متجاوزًا بكثير نهج "مقاس واحد يناسب الجميع".

من التصميم العام إلى التصميم الخاص بالتطبيق

كانت عناصر MoSi₂ المبكرة ثورية لقدراتها على درجات الحرارة العالية في الهواء. ومع ذلك، تقدم العمليات الصناعية الحديثة تحديات أكثر تعقيدًا. لقد كان تطور التصنيع استجابة مباشرة لهذه الاحتياجات، مما أدى إلى إنشاء عناصر متخصصة تزدهر حيث تفشل التصميمات القديمة.

مُحسَّنة للأجواء التفاعلية

تم تصميم العناصر الحديثة الآن لتعمل بشكل موثوق به في درجات حرارة عالية في الأجواء التفاعلية، مثل النيتروجين. وقد تطلب ذلك تقدمًا في تكوين المواد وتقنية السطح لمنع التدهور الذي قد يحدث مع العناصر القياسية.

مصممة للدورات الحرارية الشديدة

تضع العمليات التي تتضمن تسخينًا وتبريدًا سريعًا ضغطًا هائلاً على عناصر التسخين. تخلق تقنيات التصنيع الجديدة عناصر خصيصًا لأفران المختبرات والتلبيد بدرجة حرارة عالية، مما يضمن تحملها للدورات الحرارية السريعة دون فشل مبكر.

مصممة للعمليات الحساسة للتلوث

في صناعات مثل تصنيع أشباه الموصلات أو الأجهزة الطبية، يمكن أن يكون حتى التلوث الضئيل من عنصر التسخين كارثيًا. يتم الآن إنتاج عناصر MoSi₂ المتخصصة عالية النقاء لضمان سلامة العملية في هذه التطبيقات الحساسة.

التقدمات الرئيسية في المواد والتصنيع

يستند هذا التطور في التطبيق إلى تحسينات ملموسة في كيفية صنع عناصر MoSi₂. تعزز هذه التغييرات متانتها الفيزيائية وأدائها الكهربائي.

كثافة وموصلية محسّنة

تحقق عمليات التصنيع الحديثة كثافة مواد أعلى في العنصر النهائي. وينتج عن ذلك موصلية كهربائية فائقة، مما يؤدي إلى معدل تسخين أسرع واستهلاك أقل للطاقة بشكل عام للفرن.

صب المفاصل المتخصص

تعد نقطة الاتصال بين المنطقة الساخنة والأطراف الباردة نقطة فشل شائعة. وقد طور المصنعون عمليات صب مفاصل خاصة تخلق رابطًا سلسًا وعالي القوة، مما يحسن بشكل كبير مقاومة العنصر للصدمات والإجهاد الميكانيكي أثناء التركيب والتشغيل.

تحسين الاتساق والتوافق

تضمن ضوابط التصنيع الأكثر صرامة اتساقًا ممتازًا من عنصر إلى آخر. وهذا يسمح بتركيب عناصر جديدة جنبًا إلى جنب مع العناصر القديمة دون التسبب في اختلالات كهربائية، وهو عامل حاسم لصيانة الفرن المستمرة.

فهم القيود الكامنة وأنماط الفشل

حتى مع التقدمات الحديثة، من الأهمية بمكان فهم الفيزياء الأساسية التي تحكم عمر عنصر MoSi₂. إن إدراك هذه المفاضلات هو مفتاح التطبيق والصيانة المناسبين.

حتمية الأكسدة

نمط الفشل الأساسي لعناصر MoSi₂ هو الترقق التدريجي بسبب الأكسدة على مدار عمر خدمتها. عندما يترقق العنصر، تتغير مقاومته الكهربائية، ويمكن أن يصل في النهاية إلى نقطة تكون فيها كثافة الطاقة عالية جدًا، مما يتسبب في ارتفاع درجة الحرارة الموضعي والاحتراق.

تأثير نمو الحبوب

في درجات حرارة التشغيل العالية جدًا، يمكن أن تنمو الحبيبات البلورية داخل المادة بشكل أكبر. تساهم هذه الظاهرة، التي يمكن أن تعطي السطح ملمس "قشر البرتقال"، في عملية الترقق ويمكن أن تسرع فشل العنصر.

نقاط الضعف الكيميائية

بينما تقاوم عناصر MoSi₂ معظم الأحماض والقلويات بشكل كبير، إلا أن لديها نقاط ضعف كيميائية محددة. ستتعرض للهجوم والذوبان بواسطة حمض الهيدروفلوريك وحمض النيتريك، مما يجعلها غير مناسبة للعمليات التي توجد فيها هذه المواد الكيميائية.

اختيار عنصر MoSi₂ المناسب لعمليتك

يتيح لك فهم هذا التطور التكنولوجي اتخاذ قرار أكثر استنارة لتطبيقك المحدد ذي درجة الحرارة العالية.

- إذا كان تركيزك الأساسي هو جو العملية: اختر عنصرًا حديثًا مصممًا ومصنفًا خصيصًا لبيئة عملك، سواء كان هواءً أو نيتروجينًا أو جوًا متغيرًا.

- إذا كان تركيزك الأساسي هو أقصى وقت تشغيل: اختر العناصر المعروفة باتساقها العالي وتصميمها الذي يسمح بالاستبدال بينما يكون الفرن ساخنًا، مما يقلل من وقت توقف الإنتاج.

- إذا كان تركيزك الأساسي هو الدورات السريعة: أعط الأولوية للعناصر المصممة خصيصًا للدورات الحرارية السريعة لضمان عمر خدمة طويل ويمكن التنبؤ به.

من خلال مطابقة تقنية العنصر الصحيحة مع هدفك المحدد، يمكنك الاستفادة الكاملة من التقدمات في تصنيع MoSi₂ لتسخين العملية بشكل أكثر موثوقية وكفاءة.

جدول الملخص:

| جانب التطور | التقدمات الرئيسية | الفوائد |

|---|---|---|

| تركيز التصميم | تحول من الأغراض العامة إلى التطبيقات الخاصة | تحسين الموثوقية والأداء في الأجواء الفريدة |

| تصنيع المواد | كثافة محسّنة وصب مفاصل متخصص | موصلية ومتانة ومقاومة أفضل للدورات الحرارية |

| ملاءمة التطبيق | مُحسَّنة للأجواء التفاعلية والعمليات الحساسة للتلوث | عمر أطول وتقليل الفشل في البيئات الصعبة |

أطلق العنان للإمكانات الكاملة لعملياتك ذات درجة الحرارة العالية مع KINTEK

في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة لدرجات الحرارة العالية مصممة خصيصًا لتلبية احتياجاتك. يشمل خط منتجاتنا أفران الكتم، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة قوية. سواء كنت تعمل في مجال أشباه الموصلات، أو تصنيع الأجهزة الطبية، أو غيرها من المجالات الصعبة، يمكننا تصميم عناصر تسخين MoSi2 تلبي بدقة متطلباتك التجريبية الفريدة للموثوقية والكفاءة والنقاء.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المتخصصة أن تعزز أداء مختبرك وتقلل من وقت التوقف!

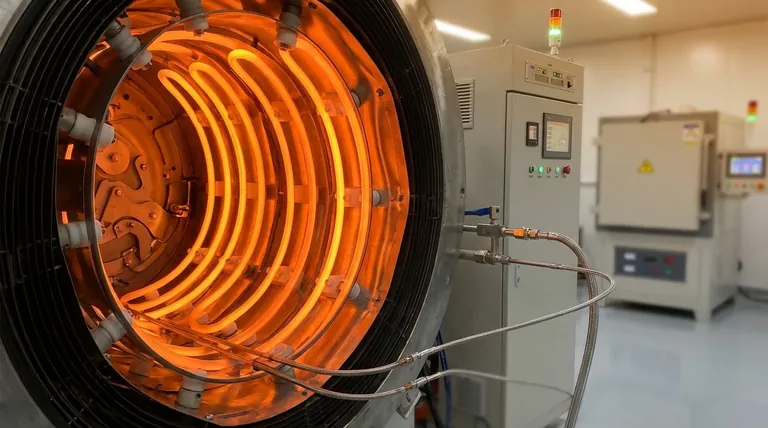

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

يسأل الناس أيضًا

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي المهام التي يؤديها فرن التلبيد الفراغي عالي الحرارة لمغناطيسات PEM؟ تحقيق الكثافة القصوى

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها