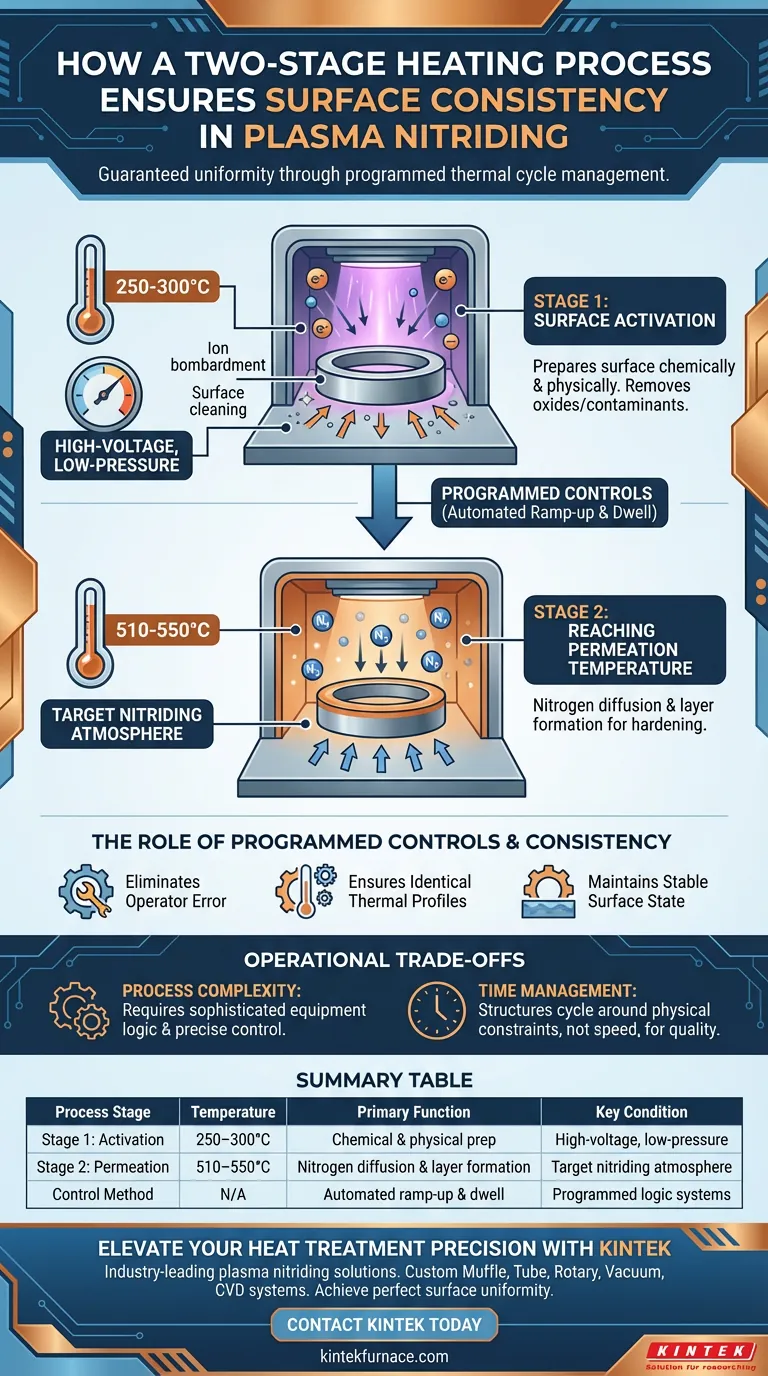

يتم تنفيذ عملية التسخين على مرحلتين في النيترة بالبلازما من خلال ضوابط مبرمجة تدير الدورة الحرارية بصرامة لضمان التوحيد. تقسم هذه الطريقة منحنى التسخين إلى مرحلتين متميزتين: مرحلة تنشيط السطح الأولية عند 250-300 درجة مئوية تحت ظروف الجهد العالي والضغط المنخفض، تليها زيادة ثانوية إلى درجة حرارة الانتشار النهائية البالغة 510-550 درجة مئوية.

من خلال فصل تنشيط السطح عن مرحلة التسخين النهائية، يمنع هذا النهج التدريجي عدم الاتساق الحراري والكيميائي الذي يمكن أن يحدث أثناء التسخين السريع أحادي المرحلة. يضمن دخول قطعة العمل مرحلة النيترة النهائية بحالة سطح موحدة، وهو أمر بالغ الأهمية لنتائج التصلب المتوقعة.

آليات دورة المرحلتين

المرحلة الأولى: تنشيط السطح

تبدأ العملية بوضع قطعة العمل في بيئة محددة مصممة لإعداد المادة.

تقوم المعدات بإنشاء جو ذي جهد عالي وضغط منخفض.

خلال هذه المرحلة، يتم رفع درجة الحرارة إلى نطاق معتدل يتراوح بين 250 و 300 درجة مئوية.

تركز هذه المرحلة على "تنشيط" السطح، مما يضمن أنه مهيأ كيميائيًا وفيزيائيًا لاستقبال انتشار النيتروجين لاحقًا في العملية.

المرحلة الثانية: الوصول إلى درجة حرارة الانتشار

بمجرد تنشيط السطح بنجاح، تنتقل المعدات إلى المرحلة الثانية.

تتم زيادة درجة الحرارة مرة أخرى حتى تصل إلى نطاق الانتشار المستهدف البالغ 510 إلى 550 درجة مئوية.

هذه هي درجة الحرارة التي يحدث فيها النيترة الفعلية (انتشار النيتروجين) بأكثر فعالية.

ضمان الاتساق من خلال الدقة

دور الضوابط المبرمجة

يعتمد نجاح هذه الطريقة بالكامل على الأتمتة بدلاً من التعديل اليدوي.

الضوابط المبرمجة تدير الانتقال بين المراحل، مما يضمن تنفيذ معدلات الصعود وأوقات الثبات بالضبط كما هو محدد.

هذا يلغي خطأ المشغل ويضمن أن كل دفعة تخضع لنفس الملف الحراري بالضبط.

تثبيت حالة السطح

الهدف الهندسي الأساسي لهذا النهج المكون من مرحلتين هو الاستقرار.

من خلال إيقاف عملية التسخين عند مرحلة التنشيط، تضمن المعدات أن حالة سطح قطعة العمل تظل متسقة عبر الأشكال الهندسية المعقدة.

هذا يمنع السيناريوهات التي قد تكون فيها النواة والسطح في حالات مختلفة بشكل كبير، أو حيث تتداخل الشوائب مع تكوين طبقة النيترة.

فهم المفاضلات التشغيلية

تعقيد العملية

يتطلب تنفيذ عملية من مرحلتين معدات قادرة على المنطق المتطور والتحكم الدقيق في البيئة.

الأفران البسيطة أحادية المرحلة لا يمكنها تكرار هذا التنشيط المتدرج دون تدخل يدوي كبير، مما يشكل خطرًا.

إدارة الوقت

تنظم هذه الطريقة التدريجية بطبيعتها وقت الدورة حول القيود المادية بدلاً من السرعة الخالصة.

بينما تضمن الجودة، فإن وقت الثبات الإلزامي عند مرحلة التنشيط (250-300 درجة مئوية) يعني أنه لا يمكن التسرع في الدورة الإجمالية بشكل عشوائي دون التضحية باتساق السطح.

اتخاذ القرار الصحيح لهدفك

للاستفادة بفعالية من استراتيجية التسخين هذه، يجب عليك مواءمة قدرات معداتك مع متطلبات المواد الخاصة بك.

- إذا كان تركيزك الأساسي هو توحيد السطح: أعط الأولوية للمعدات التي تتميز بضوابط مبرمجة قوية قادرة على أتمتة الانتقال ذي الجهد العالي بين مرحلتي التنشيط والانتشار.

- إذا كان تركيزك الأساسي هو التحقق من العملية: تأكد من أن ملفك الحراري يمكنه تسجيل وقت الثبات عند 250-300 درجة مئوية بشكل مميز منفصلاً عن النقع النهائي عند 510-550 درجة مئوية للتحقق من حدوث التنشيط.

الدقة في منحنى التسخين هي أكبر مؤشر على الاتساق في الطبقة المتصلبة النهائية.

جدول ملخص:

| مرحلة العملية | نطاق درجة الحرارة | الوظيفة الأساسية | الشرط الرئيسي |

|---|---|---|---|

| المرحلة الأولى: التنشيط | 250–300 درجة مئوية | تحضير السطح الكيميائي والفيزيائي | الجهد العالي، الضغط المنخفض |

| المرحلة الثانية: الانتشار | 510–550 درجة مئوية | انتشار النيتروجين وتكوين الطبقة | جو النيترة المستهدف |

| طريقة التحكم | غير قابل للتطبيق | معدلات الصعود وأوقات الثبات المؤتمتة | أنظمة المنطق المبرمجة |

عزز دقة معالجة الحرارة الخاصة بك مع KINTEK

لا ترضخ لنتائج تصلب غير متسقة. توفر KINTEK حلول نيترة بالبلازما رائدة في الصناعة مدعومة بالبحث والتطوير الخبير والتصنيع المتقدم. سواء كنت بحاجة إلى أنظمة Muffle، أو Tube، أو Rotary، أو Vacuum، أو CVD، فإن معداتنا قابلة للتخصيص بالكامل لتلبية متطلبات المواد الفريدة واحتياجات التسخين على مرحلتين.

تمكّن أنظمتنا المتخصصين في المختبرات والصناعة من تحقيق توحيد مثالي للسطح وعمق تصلب متوقع. اتصل بـ KINTEK اليوم لمناقشة احتياجات الأفران المخصصة الخاصة بك وشاهد كيف يمكن لتقنية التحكم المبرمجة لدينا تحويل جودة إنتاجك.

دليل مرئي

المراجع

- Nguyen Thai Van, Le Hong Ky. The Influence of Plasma Nitriding Technology Parameters on the Hardness of 18XГT Steel Parts. DOI: 10.48084/etasr.7089

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارة SPS

- 1400 ℃ فرن فرن دثر 1400 ℃ للمختبر

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن فرن فرن الدثر ذو درجة الحرارة العالية للتجليد المختبري والتلبيد المسبق

يسأل الناس أيضًا

- ما هي الوظيفة التنظيمية لفرن التجفيف بالتفريغ؟ إتقان تحضير المحفزات والتحكم في توزيعها

- ما هي الاختلافات الرئيسية بين غرف التفريغ وأفران التفريغ؟ اختر الأداة المناسبة لمختبرك

- ما هي مزايا أفران المعالجة الحرارية بالتفريغ؟ تحقيق تحكم فائق في العمليات ونقاء

- لماذا يعتبر استخدام فرن التجفيف بالتفريغ أمرًا بالغ الأهمية في تعديل أقطاب الأكسجين LSC؟ تحقيق التشبع العميق

- كيف يتم تصنيف اللحام بالنحاس (Brazing) بناءً على طرق التسخين؟ اختر الطريقة المناسبة لتطبيقك

- كيف يتم التعامل مع النيتروجين في عملية الإخماد الفراغي؟ حسّن معالجة الحرارة لديك بالدقة

- كيف يعمل نظام تداول الغاز الخامل في فرن التفريغ؟ تحقيق تبريد سريع ومتحكم فيه للمواد الخاصة بك

- كيف يعمل المعالجة الحرارية بالتفريغ من حيث التحكم في درجة الحرارة والوقت؟ إتقان تحولات المواد الدقيقة