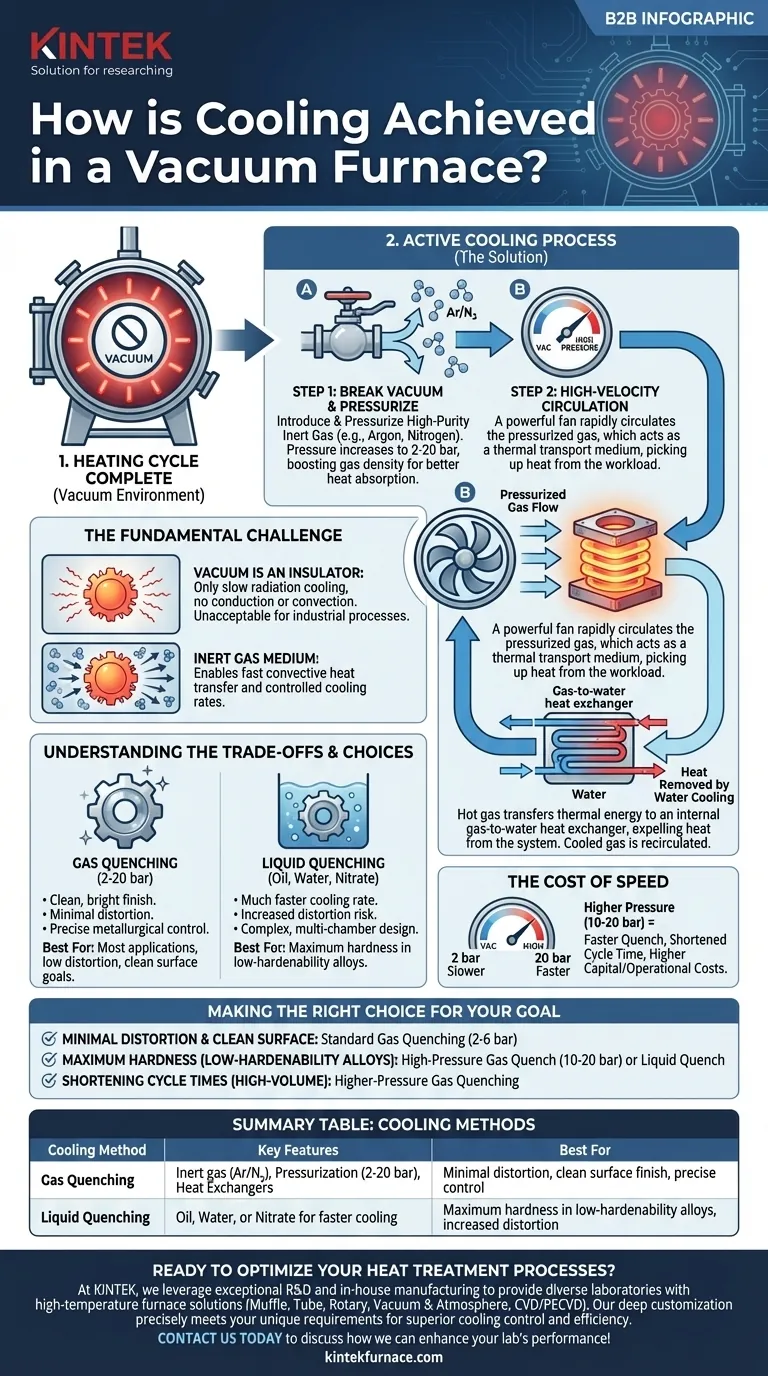

في جوهره، يتم التبريد في فرن التفريغ عن طريق كسر التفريغ وإدخال غاز خامل عالي النقاء، مثل الأرجون أو النيتروجين. يتم بعد ذلك ضغط هذا الغاز وتدويره بسرعة بواسطة مروحة قوية، مما ينقل الحرارة من المادة الساخنة إلى مبادل حراري داخلي، والذي يقوم بعد ذلك بطرد الطاقة الحرارية من النظام.

التحدي المركزي للتبريد في التفريغ هو أن التفريغ نفسه عازل ممتاز. لذلك، التبريد هو عملية نشطة ومصممة هندسيًا تستخدم غازًا خاملًا مضغوطًا كوسيط نقل حراري للتحكم في معدل التبريد، وبالتالي، في الخصائص المعدنية النهائية لقطعة العمل.

التحدي الأساسي: نقل الحرارة بدون هواء

لماذا لا يمكنك "تبريد" الفراغ ببساطة

في الأجواء العادية، تتبدد الحرارة من خلال التوصيل، والحمل الحراري، والإشعاع. يلغي التفريغ تقريبًا التوصيل والحمل الحراري، تاركًا الإشعاع الحراري فقط كطريقة لتبريد جسم ساخن.

هذه العملية بطيئة للغاية ولا توفر تحكمًا ذا مغزى في معدل التبريد، وهو أمر غير مقبول لمعظم عمليات المعالجة الحرارية الصناعية.

تقديم وسيط النقل: الغاز الخامل

للتغلب على ذلك، يتم إدخال غاز خامل في الغرفة بعد اكتمال دورة التسخين. تستخدم غازات مثل الأرجون والنيتروجين لأنها غير تفاعلية كيميائيًا ولن تلوث أو تتفاعل مع الأسطح المعدنية الساخنة.

يوفر هذا الغاز الوسيط اللازم لنقل الحرارة بالحمل الحراري، حيث يعمل كحامل لنقل الحرارة بعيدًا عن الأجزاء.

ميكانيكا التبريد بالغاز

الخطوة 1: إعادة الملء والضغط

الخطوة الأولى هي إعادة ملء المنطقة الساخنة بالغاز الخامل. لزيادة كفاءة نقل الحرارة، غالبًا ما يتم ضغط الفرن إلى مستويات أعلى من الغلاف الجوي القياسي، وتتراوح عادةً من 2 إلى 20 بار (29 إلى 290 رطل لكل بوصة مربعة).

الضغط العالي يعني كثافة أعلى لجزيئات الغاز، مما يزيد بشكل كبير من قدرة الغاز على امتصاص ونقل الحرارة لكل وحدة حجم.

الخطوة 2: الدوران عالي السرعة

يتم تفعيل مروحة قوية وعالية الحرارة داخل الفرن. تقوم هذه المروحة بتدوير الغاز المضغوط بسرعة عالية عبر الحمولة والمنطقة الساخنة بأكملها.

يلتقط الغاز المتحرك الطاقة الحرارية مباشرة من أسطح الأجزاء التي يتم معالجتها.

الخطوة 3: طرد الحرارة عبر المبادل الحراري

يتم توجيه الغاز الساخن الآن بعيدًا عن الحمولة وعبر مبادل حراري للغاز والماء، وهو مكون قياسي لفرن التفريغ.

يمتص الماء البارد المتدفق عبر المبادل الحراري الحرارة من الغاز. ثم يتم إعادة تدوير الغاز المبرد مرة أخرى إلى المنطقة الساخنة بواسطة المروحة لالتقاط المزيد من الحرارة من الأجزاء. تستمر هذه الحلقة المغلقة حتى تصل المادة إلى درجة حرارتها المستهدفة.

فهم المقايضات

التبريد بالغاز مقابل التبريد بالسوائل

بينما يعتبر التبريد بالغاز هو الطريقة الأكثر شيوعًا في أفران التفريغ الحديثة، توجد طرق أخرى أكثر قوة، مثل التبريد بالزيت أو الماء أو النترات.

يوفر التبريد بالغاز تشطيبًا نظيفًا ومشرقًا للقطعة ويقلل من خطر التشوه. يوفر التبريد بالسوائل معدل تبريد أسرع بكثير، وهو أمر ضروري لبعض السبائك لتحقيق أقصى صلابة، ولكنه يزيد من تشوه الأجزاء ويتطلب تصميمات أفران متعددة الغرف أكثر تعقيدًا.

تكلفة السرعة

ترتبط سرعة التبريد بالغاز مباشرة بضغط الغاز. يعتبر التبريد بـ 10 بار أسرع بكثير من التبريد بـ 2 بار، مما يقلل من وقت دورة العملية الإجمالية.

ومع ذلك، يتطلب تحقيق ضغوط أعلى تصميم فرن أكثر قوة وتكلفة، بالإضافة إلى مروحة تدوير أكثر قوة، مما يؤدي إلى ارتفاع التكاليف الرأسمالية والتشغيلية. الاختيار هو مقايضة مباشرة بين سرعة العملية وتكلفة المعدات.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار طريقة التبريد الصحيحة كليًا على المادة التي يتم معالجتها والنتيجة المرجوة.

- إذا كان تركيزك الأساسي هو الحد الأدنى من التشوه والتشطيب النظيف للسطح: التبريد القياسي بالغاز الخامل (2-6 بار) هو الخيار المثالي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى صلابة في السبائك ذات الصلابة المنخفضة: قد يتطلب الأمر تبريدًا بالغاز عالي الضغط (10-20 بار) أكثر شدة أو تبريدًا سائلًا منفصلًا.

- إذا كان تركيزك الأساسي هو تقصير أوقات الدورات للإنتاج بكميات كبيرة: الاستثمار في فرن بقدرات تبريد بالغاز عالي الضغط هو الاستراتيجية الأكثر فعالية.

في النهاية، التحكم في عملية التبريد لا يقل أهمية عن التحكم في عملية التسخين لتحقيق نتائج دقيقة وقابلة للتكرار في المعالجة الحرارية بالفراغ.

جدول ملخص:

| طريقة التبريد | الميزات الرئيسية | الأفضل لـ |

|---|---|---|

| التبريد بالغاز | يستخدم غازًا خاملًا (مثل الأرجون، النيتروجين)، والضغط (2-20 بار)، والمبادلات الحرارية للتبريد المتحكم به | أقل تشوه، تشطيب سطح نظيف، تحكم دقيق في الخصائص المعدنية |

| التبريد بالسوائل | يستخدم الزيت أو الماء أو النترات لمعدلات تبريد أسرع | أقصى صلابة في السبائك ذات الصلابة المنخفضة، زيادة خطر التشوه |

هل أنت مستعد لتحسين عمليات المعالجة الحرارية لديك باستخدام حلول أفران التفريغ المتقدمة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتزويد مختبرات متنوعة بحلول أفران عالية الحرارة، بما في ذلك أفران الموفل، الأنابيب، الأفران الدوارة، أفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة للتحكم الفائق في التبريد والكفاءة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز أداء مختبرك!

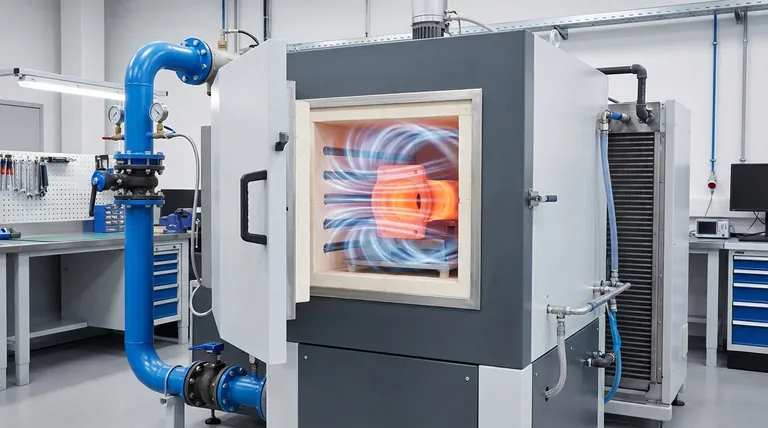

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد