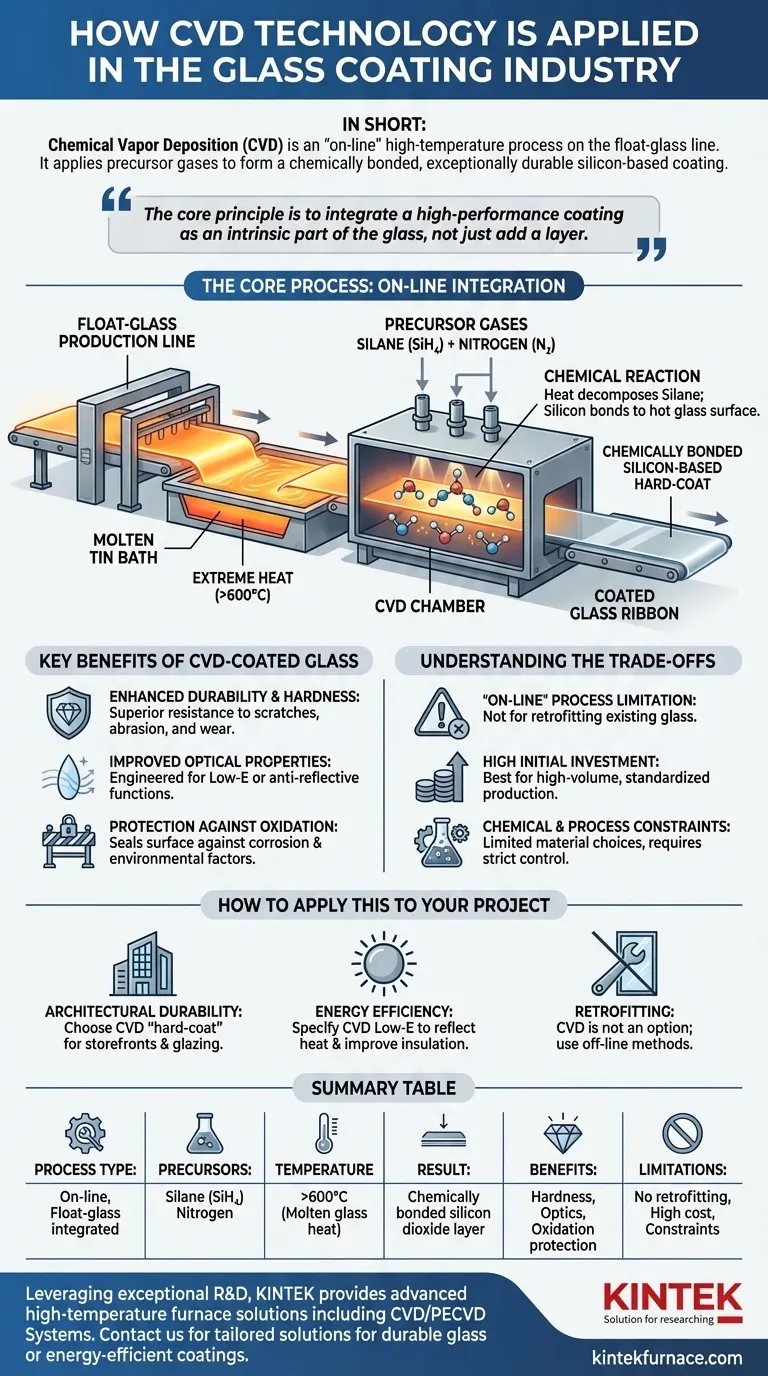

باختصار، يتم تطبيق الترسيب الكيميائي للبخار (CVD) مباشرة على سطح الزجاج أثناء عملية تصنيع الزجاج المصقول بدرجة حرارة عالية. من خلال إدخال الغازات الأولية مثل السيلان والنيتروجين، يتم تحفيز تفاعل كيميائي يرسّب طبقة رقيقة ومتينة بشكل استثنائي ومتجانسة قائمة على السيليكون. ترتبط هذه الطبقة كيميائيًا بالزجاج، مما يعزز بشكل أساسي صلابته ومقاومته للتآكل وخصائصه البصرية مع منع الأكسدة.

المبدأ الأساسي ليس مجرد إضافة طبقة فوق الزجاج، بل دمج طبقة عالية الأداء كجزء جوهري من الزجاج أثناء تشكيله، مما ينتج عنه منتج نهائي أكثر مرونة وعملية بشكل ملحوظ.

العملية الأساسية: كيف تتكامل CVD مع تصنيع الزجاج

CVD هي عملية "مباشرة" (on-line)، مما يعني أنها تحدث أثناء تصنيع الزجاج. هذا التكامل هو مفتاح فعاليتها ومتانتها.

خط إنتاج الزجاج المصقول

تتم العملية على خط إنتاج الزجاج المصقول، حيث يطفو شريط مستمر من الزجاج المنصهر على حوض من القصدير المنصهر. توفر هذه البيئة الحرارة الشديدة اللازمة لدفع تفاعل CVD دون أي مصدر طاقة خارجي.

التفاعل الكيميائي

بينما يتحرك شريط الزجاج عبر غرفة ذات جو متحكم به، يتم إدخال خليط دقيق من الغازات الأولية فوق سطحه. بالنسبة للطلاء الصلب القياسي، يكون هذا عادةً غاز السيلان (SiH₄) مخلوطًا بغاز حامل مثل النيتروجين.

تشكيل الطبقة

تتسبب الحرارة الشديدة من الزجاج المنصهر (أكثر من 600 درجة مئوية) في تحلل غاز السيلان. ثم تتفاعل ذرات السيليكون مع الأكسجين وترتبط مباشرة بسطح الزجاج الساخن، مكونة طبقة صلبة للغاية ومتجانسة من ثاني أكسيد السيليكون أو مركب سيليكون ذي صلة.

الفوائد الرئيسية للزجاج المطلي بـ CVD

خصائص طلاء CVD هي نتيجة مباشرة لارتباطه الكيميائي بالركيزة الزجاجية على المستوى الجزيئي.

متانة وصلابة معززة

تكون الطبقة القائمة على السيليكون الناتجة أكثر صلابة بكثير من الزجاج نفسه. وهذا يخلق "طلاءً صلبًا" يوفر مقاومة فائقة للخدوش والتآكل والتلف العام، مما يجعله مثاليًا للتطبيقات ذات الحركة الكثيفة.

تحسين الخصائص البصرية

نظرًا لأن عملية CVD ترسب طبقة رقيقة ومتجانسة بشكل لا يصدق، يمكن تصميمها للتحكم في كيفية تفاعل الضوء مع الزجاج. يُستخدم هذا لإنشاء طلاءات منخفضة الانبعاثية (Low-E) التي تعكس الحرارة بالأشعة تحت الحمراء أو طلاءات مضادة للانعكاس للبصريات المتخصصة.

الحماية ضد الأكسدة والتآكل

يعمل الطلاء الكثيف غير المسامي كحاجز كيميائي. فهو يغلق سطح الزجاج، ويحميه من العوامل البيئية مثل الرطوبة والمواد الكيميائية الجوية التي يمكن أن تسبب التآكل أو البقع بمرور الوقت.

فهم التنازلات

بينما عملية CVD قوية، إلا أن لديها خصائص محددة تحدد حالات استخدامها. إنها ليست حلاً قابلاً للتطبيق عالميًا.

قيود عملية "مباشرة"

نظرًا لأن CVD للزجاج يتم إجراؤها على خط إنتاج الزجاج المصقول، فلا يمكن تطبيقها على ألواح الزجاج الموجودة أو المنتجات النهائية. الطلاء هو جزء من التصنيع الأولي، على عكس الطرق الأخرى مثل الرش (PVD)، وهي عمليات "غير مباشرة" (off-line).

استثمار أولي مرتفع

يعد دمج نظام CVD في خط إنتاج زجاج مصقول تبلغ قيمته ملايين الدولارات استثمارًا رأسماليًا كبيرًا. وهذا يجعل التكنولوجيا مناسبة للإنتاج بكميات كبيرة من الزجاج المطلي الموحد بدلاً من الدفعات الصغيرة المخصصة.

القيود الكيميائية والعملية

يقتصر اختيار مواد الطلاء على تلك التي ستتفاعل غازاتها الأولية بشكل صحيح في درجات الحرارة المتاحة على خط إنتاج الزجاج المصقول. وهذا يتطلب هندسة كيميائية دقيقة ومراقبة صارمة للعملية لضمان السلامة والجودة المتسقة.

كيفية تطبيق ذلك على مشروعك

يعتمد اختيارك بالكامل على الأداء الذي تحتاجه من الزجاج نفسه.

- إذا كان تركيزك الأساسي على المتانة المعمارية: اختر زجاج "الطلاء الصلب" CVD للواجهات الزجاجية، والدرابزينات، والتزجيج الخارجي حيث تكون مقاومة الخدش وطول العمر أمرًا بالغ الأهمية.

- إذا كان تركيزك الأساسي على كفاءة الطاقة: حدد الزجاج المطلي بـ CVD Low-E، الذي يستخدم هذا الطلاء المتين ليعكس الحرارة ويحسن أداء عزل المبنى.

- إذا كان تركيزك الأساسي على تحديث الزجاج الموجود: CVD ليس خيارًا؛ يجب أن تبحث عن تقنيات الطلاء غير المباشرة أو تطبيقات الأغشية.

باختيار الزجاج المطلي بـ CVD، فإنك تختار مادة يكون فيها السطح الواقي ليس مجرد إضافة، بل جزءًا لا يتجزأ من الزجاج نفسه.

جدول ملخص:

| الجانب | التفاصيل |

|---|---|

| نوع العملية | مباشرة (On-line)، مدمجة مع تصنيع الزجاج المصقول |

| المركبات الأولية الرئيسية | غاز السيلان (SiH₄) وغاز النيتروجين الحامل |

| درجة الحرارة | أكثر من 600 درجة مئوية، باستخدام الحرارة من الزجاج المنصهر |

| نتيجة الطلاء | طبقة من ثاني أكسيد السيليكون مرتبطة كيميائيًا |

| الفوائد الرئيسية | صلابة معززة، مقاومة للتآكل، بصريات محسنة، حماية من الأكسدة |

| القيود | غير مناسبة للتجديد، استثمار أولي مرتفع، قيود المواد |

من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK لمختبرات متنوعة حلول أفران متقدمة لدرجات الحرارة العالية. تشمل مجموعتنا من المنتجات، بما في ذلك أفران المفل، والأنبوبية، والدوارة، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD، بالإضافة إلى قدرتنا القوية على التخصيص العميق لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تقوم بتطوير زجاج معماري متين أو طلاءات موفرة للطاقة، يمكن لخبرتنا في تقنية CVD أن تساعدك على تحقيق نتائج متفوقة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم مشروعك بحلول مصممة خصيصًا!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- لماذا يعد تصميم الأنبوب مهمًا في أفران الترسيب الكيميائي للبخار (CVD)؟ ضمان الترسيب الموحد للحصول على أغشية عالية الجودة

- ما هو الدور الذي تلعبه أنظمة التلبيد باستخدام أفران الأنابيب للترسيب الكيميائي للبخار (CVD) في تصنيع المواد ثنائية الأبعاد؟ تمكين نمو عالي الجودة على المستوى الذري

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد

- ما هي نطاقات درجات الحرارة التي يمكن أن يحققها فرن الأنبوب CVD مع مواد الأنابيب المختلفة؟

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات