في فرن الأنبوب الدوار، يتم نقل الحرارة من عناصر التسخين الخارجية أو المشاعل إلى جدار الأنبوب الدوار، ومن ثم من جدار الأنبوب الساخن إلى المادة الموجودة بداخله. تعتمد هذه العملية على مزيج من التوصيل والحمل الحراري والإشعاع، حيث يضمن دوران الأنبوب خلط المادة باستمرار لتحقيق تسخين موحد بشكل استثنائي.

يكمن التحدي الأساسي في تسخين المواد الصلبة المعبأة أو المساحيق في ضمان وصول كل جسيم إلى درجة الحرارة المستهدفة دون ارتفاع درجة حرارته. يحل فرن الأنبوب الدوار هذه المشكلة من خلال الجمع بين انتقال الحرارة متعدد الأوضاع مع التحريك الميكانيكي المستمر، مما يخلق بيئة معالجة حرارية تتسم بالكفاءة والتوحيد العالي.

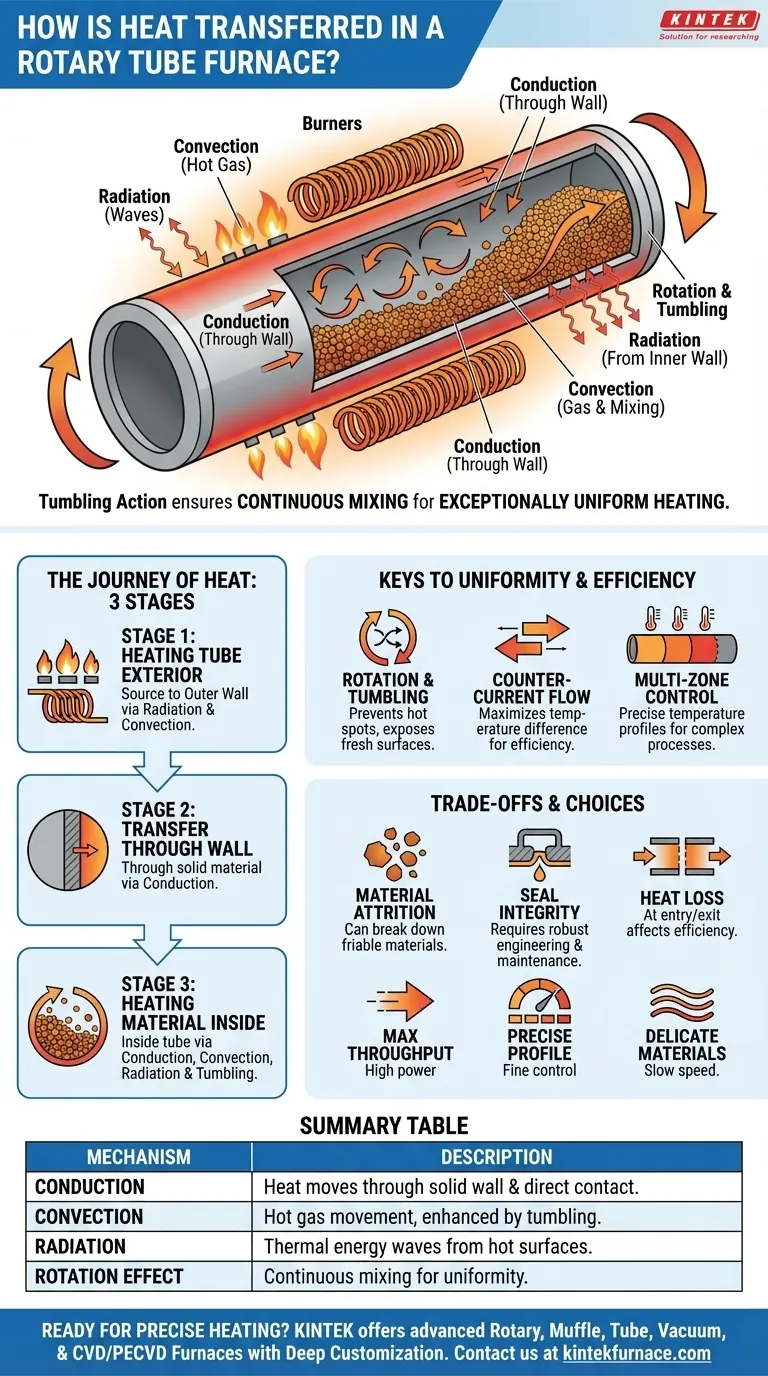

رحلة الحرارة: من المصدر إلى العينة

لفهم فعالية الفرن، يجب علينا تتبع مسار الطاقة الحرارية من مصدرها إلى المادة التي تتم معالجتها. يحدث هذا في ثلاث مراحل متميزة.

المرحلة 1: تسخين الجزء الخارجي للأنبوب

تبدأ العملية بمصدر الحرارة، وهو عادةً عناصر تسخين كهربائية أو مشاعل غاز تحيط بأنبوب الفرن.

تنتقل الحرارة من هذا المصدر إلى الجدار الخارجي للأنبوب بشكل أساسي من خلال الإشعاع الحراري (الطاقة التي تنتقل كموجات كهرومغناطيسية) و الحمل الحراري (الحرارة التي تحملها حركة الهواء الساخن أو غازات الاحتراق في الحجرة).

المرحلة 2: الانتقال عبر جدار الأنبوب

بمجرد أن يصبح الجزء الخارجي للأنبوب ساخنًا، يجب أن تنتقل تلك الطاقة الحرارية إلى السطح الداخلي.

يحدث هذا الانتقال بالكامل تقريبًا عن طريق التوصيل، حيث تنتقل الحرارة مباشرة عبر المادة الصلبة لجدار الأنبوب، سواء كان معدنًا أو كوارتز أو سيراميك.

المرحلة 3: تسخين المادة داخل الأنبوب

هذه هي المرحلة الأكثر أهمية، حيث يتألق تصميم الفرن حقًا. يسهل دوران الأنبوب ثلاث آليات انتقال في وقت واحد.

- التوصيل: يتم تسخين المادة التي تلامس الجدار الداخلي الساخن للأنبوب بشكل مباشر عن طريق التوصيل.

- الحمل الحراري: عندما يدور الأنبوب، يتم رفع سرير المادة وتقليبه. يضمن هذا الخلط المستمر تعريض جسيمات جديدة للجدار الساخن ويسمح لها بالتحرك عبر أي غاز ساخن أو جو متحكم فيه داخل الأنبوب، مما يسهل انتقال الحرارة بالحمل الحراري.

- الإشعاع: يشع السطح الداخلي الساخن للأنبوب طاقة حرارية مباشرة إلى سطح سرير المادة الموجود أسفله.

إن إجراء التقليب المستمر هو المفتاح، حيث يضمن عدم بقاء الجسيمات ثابتة، مما قد يؤدي إلى سوء توزيع الحرارة.

مفاتيح التوحيد والكفاءة

إن فعالية فرن الأنبوب الدوار لا تتعلق فقط بطرق انتقال الحرارة، بل بكيفية معالجة التصميم لها لتحقيق أهداف محددة.

دور الدوران والتقليب

الغرض الأساسي من الدوران هو ضمان التسخين الموحد. من خلال رفع المادة وخلطها باستمرار، يمنع الفرن النقاط الساخنة ويضمن تعرض كل جسيم لمصادر الحرارة بمرور الوقت.

يعمل هذا التحريك باستمرار على عرض طبقة سطحية جديدة من المادة للتسخين، مما يزيد بشكل كبير من معدل العملية وتجانسها مقارنة بالسرير الثابت.

ميزة التدفق العكسي (Counter-Current Flow)

في العديد من التصاميم الصناعية، يتم جعل غازات التسخين تتدفق في الاتجاه المعاكس لحركة المادة (تدفق عكسي).

هذا التكوين فعال للغاية لأنه يحافظ على أكبر فرق ممكن في درجة الحرارة بين الغاز الساخن والمادة الأبرد على طول الفرن بأكمله، مما يزيد من معدل التبادل الحراري.

التحكم متعدد المناطق لتحقيق الدقة

غالبًا ما يتم تقسيم الأفران المتقدمة إلى مناطق تسخين متعددة يتم التحكم فيها بشكل مستقل على طول الأنبوب.

يتيح هذا للمشغلين إنشاء ملف تعريف درجة حرارة دقيق، مما يتيح العمليات المعقدة التي تتطلب معدلات محددة للتسخين والتخزين والتبريد أثناء سفر المادة عبر الفرن.

فهم المفاضلات المتأصلة

على الرغم من فعاليته العالية، فإن تصميم فرن الأنبوب الدوار يقدم تحديات عملية يجب إدارتها.

تآكل المادة

يمكن لعملية التقليب التي تضمن التسخين الموحد أن تتسبب أيضًا في تفتت المواد الهشة أو الحساسة، مما يؤدي إلى تكوين غبار أو تغيير حجم الجسيمات. يجب تحسين سرعة الدوران ومستوى التعبئة بعناية لتقليل هذا التأثير.

سلامة الغلاف الجوي والختم

يعد الحفاظ على جو متحكم فيه ومغلق تمامًا (مثل الغاز الخامل أو التفريغ) أكثر تعقيدًا من الأفران الثابتة. تعتبر الأختام الدوارة عند المدخل والمخرج نقاطًا محتملة للفشل الميكانيكي والتسرب تتطلب هندسة قوية وصيانة منتظمة.

فقدان الحرارة عند الدخول والخروج

يمكن أن تكون الفتحات الموجودة في نهايات التغذية والتفريغ، إلى جانب الأختام، مصادر كبيرة لفقدان الحرارة. يمكن أن يؤثر ذلك على كفاءة الطاقة الإجمالية ويجعل التحكم في ملف درجة الحرارة في نهايات الأنبوب أكثر صعوبة.

اختيار الخيار الصحيح لعمليتك

يعتمد الاستخدام الأمثل لفرن الأنبوب الدوار بالكامل على هدف المعالجة الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية: أعطِ الأولوية لتصميم به تدفق غاز عكسي فعال ومناطق تسخين عالية الطاقة لدفع انتقال الحرارة بأسرع ما يمكن.

- إذا كان تركيزك الأساسي هو ملف تعريف دقيق لدرجة الحرارة: اختر فرنًا به مناطق تسخين متعددة يتم التحكم فيها بشكل مستقل وتحكم دقيق في سرعة دوران الأنبوب.

- إذا كان تركيزك الأساسي هو معالجة المواد الحساسة: تحكم بعناية في سرعة الدوران وزاوية الميل لتحقيق حركة متتالية لطيفة بدلاً من التقليب القوي، مما يقلل من التآكل.

في نهاية المطاف، يتفوق فرن الأنبوب الدوار من خلال تحويل مشكلة التسخين الثابت إلى مشكلة ديناميكية، باستخدام الحركة الميكانيكية لتحقيق تجانس حراري لا مثيل له.

جدول الملخص:

| آلية انتقال الحرارة | الوصف |

|---|---|

| التوصيل | تنتقل الحرارة عبر جدار الأنبوب الصلب والاتصال المباشر بالمادة. |

| الحمل الحراري | تنقل الغازات الساخنة أو الهواء الحرارة عن طريق الحركة، معززة بتقليب المادة. |

| الإشعاع | تشع الطاقة الحرارية من الأسطح الساخنة إلى المادة كموجات كهرومغناطيسية. |

| تأثير الدوران | يضمن الخلط المستمر من أجل تسخين موحد وكفاءة. |

هل أنت مستعد لتحقيق تسخين دقيق وموحد في مختبرك؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك الأفران الدوارة، والأفران الصندوقية (Muffle Furnaces)، والأفران الأنبوبية، وأفران التفريغ والجو المتحكم به، وأنظمة CVD/PECVD. بفضل قدرات التخصيص العميق القوية، فإننا نصمم منتجاتنا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا تعزيز كفاءة نتائج معالجة المواد لديك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هو البناء الأساسي لفرن الأنبوب الدوراني؟ المكونات الرئيسية للتسخين الموحد

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هي الميزات التكميلية التي يمكن أن تعزز أداء فرن الأنبوب الدوار؟ عزز الكفاءة من خلال التحكم الدقيق

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية