إن إنهاء تصميم الفرن الدوار هو عملية تكرارية تعتمد على البيانات، تنتقل من الحسابات النظرية إلى التحقق الفعلي. تبدأ بتحليل دقيق للمادة المراد معالجتها، مما يوجه عملية التحديد المبدئي للحجم. ثم يتم اختبار هذا التصميم الأولي وصقله بدقة باستخدام أفران على نطاق تجريبي ونماذج حاسوبية حتى يلبي جميع معايير الأداء والكفاءة والسلامة.

الفرن الدوار ليس منتجًا جاهزًا. تصميمُه النهائي هو مخطط فريد تمليه التحويلات الحرارية والكيميائية المحددة المطلوبة لمادة معينة، ويتم التحقق منه من خلال الاختبارات التجريبية والمحاكاة الحاسوبية.

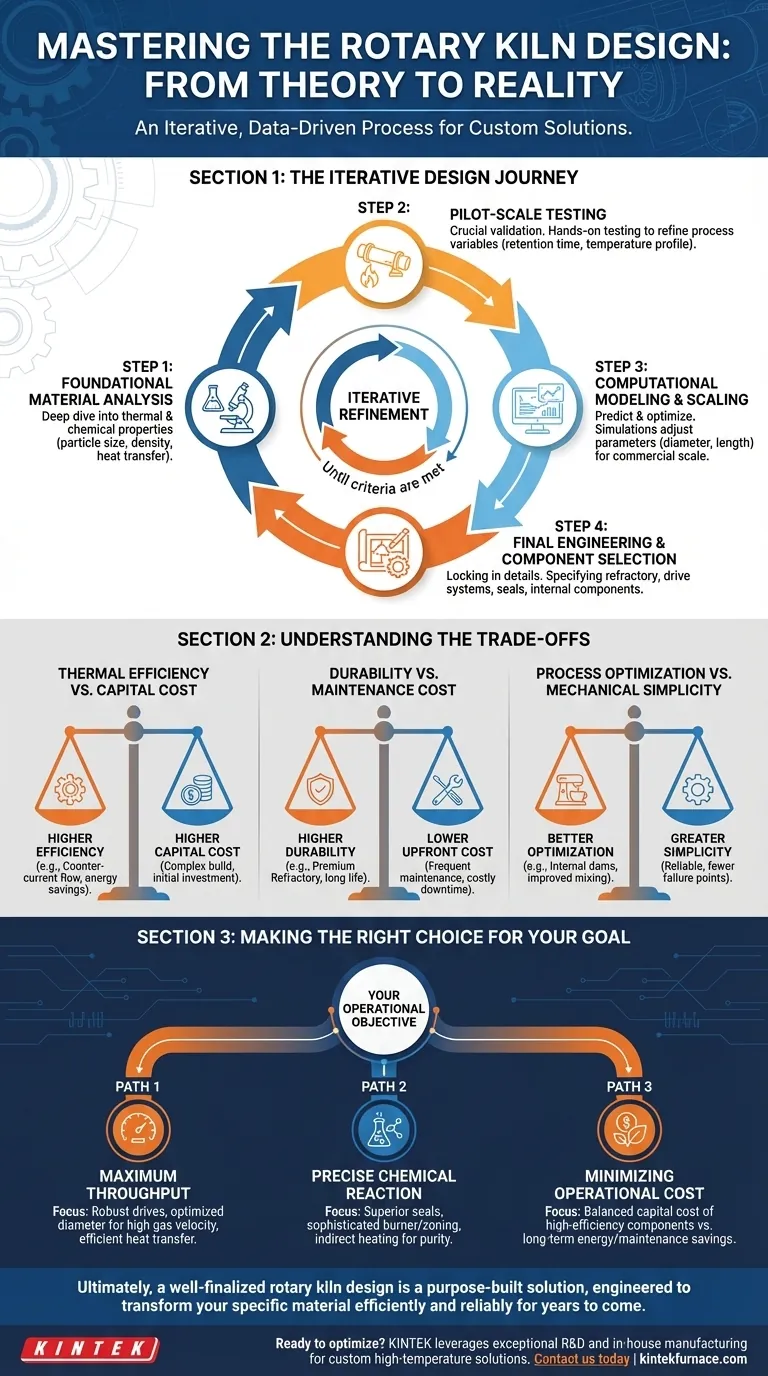

من النظرية إلى الواقع: رحلة التصميم التكراري

التصميم النهائي هو نتاج عملية تكرارية متعددة المراحل حيث يبني كل جزء على ما سبقه. الهدف هو إزالة أي شكوك وضمان أن الفرن ذي الحجم التجاري سيعمل بالضبط كما هو مطلوب.

الخطوة 1: تحليل المواد الأساسي

يبدأ كل شيء بالمادة. يجري المصممون تحليلاً حرارياً وكيميائياً شاملاً لفهم خصائصها المحددة تحت تأثير الحرارة.

الخصائص الرئيسية مثل توزيع حجم الجسيمات، والكثافة الظاهرية، وسلوك انتقال الحرارة هي المدخلات الأساسية التي تحدد التصميم بأكمله. على سبيل المثال، تتطلب المادة عالية الكثافة نظام دفع أقوى.

الخطوة 2: الاختبارات على نطاق تجريبي

بمجرد فهم خصائص المادة، يتم اختبارها في أفران دوارة على دفعات أو على نطاق تجريبي. هذه هي المرحلة الأكثر أهمية للتحقق من الصحة.

يسمح هذا الاختبار العملي للمهندسين بتنقيح متغيرات العملية الحاسمة مثل زمن الاحتفاظ، وملف درجة الحرارة المطلوب، والجو الداخلي المثالي. البيانات المجمعة هنا هي الدليل التجريبي اللازم لتصميم الوحدة بالحجم الكامل.

الخطوة 3: النمذجة الحاسوبية والتوسع في الحجم

يتم إدخال البيانات من الاختبارات التجريبية في نماذج حاسوبية معقدة. تتنبأ هذه المحاكاة بسلوك المادة وانتقال الحرارة وتدفق الغاز داخل الفرن التجاري المقترح.

يستخدم المصممون هذه النمذجة لتعديل المعلمات بشكل متكرر - مثل قطر الفرن أو طوله - لتحسين الأداء. يتم تعديل التصميم وإعادة محاكاته حتى يتم استيفاء جميع معايير العملية على الورق.

الخطوة 4: الهندسة النهائية واختيار المكونات

مع وجود عملية تم التحقق من صحتها ونموذج مُوسَّع، يتم تثبيت التفاصيل الهندسية النهائية. يتضمن ذلك تحديد كل مكون من مكونات نظام الفرن.

يشمل ذلك اختيار البطانة الحرارية المناسبة لحماية الغلاف الفولاذي من الحرارة والتآكل، وتصميم مجموعة الدفع وهياكل الدعم (حلقات الركوب، عجلات الترنح)، وهندسة أختام الفرن لضمان التحكم الدقيق في الجو. قد يتم أيضًا إضافة مكونات داخلية مثل الحواجز أو الرافعات لتحسين خلط المواد.

فهم المفاضلات

يتطلب إنهاء تصميم الفرن موازنة الأولويات المتنافسة. يعد فهم هذه المفاضلات أمرًا بالغ الأهمية لمواءمة المنتج النهائي مع أهدافك التشغيلية.

الكفاءة الحرارية مقابل تكلفة رأس المال

الفرن ذو تدفق الحرارة المعاكس (حيث يتدفق الغاز عكس المادة) يكون أكثر كفاءة من الناحية الحرارية ولكنه قد يكون أكثر تعقيدًا وتكلفة في البناء. يعتمد الاختيار النهائي على القيمة طويلة الأجل لتوفير الطاقة مقابل الميزانية الأولية للمشروع.

المتانة مقابل تكلفة الصيانة

يعد اختيار البطانة الحرارية مثالاً رئيسياً على هذه المفاضلة. توفر مواد الحراريات ذات الدرجات الأعلى والأكثر تكلفة خدمة أطول وعزلًا أفضل ولكنها تزيد من الاستثمار الأولي. قد توفر مادة حرارية ذات درجة أقل المال مقدمًا ولكنها تؤدي إلى توقف متكرر ومكلف للاستبدال.

تحسين العملية مقابل البساطة الميكانيكية

يمكن أن يؤدي إضافة هياكل داخلية مثل الحواجز إلى تحسين الخلط ونقل الحرارة، ولكنها أيضًا تُدخل تعقيدًا ميكانيكيًا ونقاط فشل محتملة. يجب أن يوازن التصميم بين الحاجة إلى التحكم في العملية والهدف المتمثل في البساطة والموثوقية التشغيلية.

اتخاذ الخيار الصحيح لهدفك

يجب أن يكون التصميم النهائي انعكاسًا مباشرًا لهدفك التشغيلي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية: سيركز التصميم على أنظمة دفع قوية، وقطر مُحسَّن لسرعة غاز عالية دون فقدان للمادة، ونظام فعال لنقل الحرارة.

- إذا كان تركيزك الأساسي هو تفاعل كيميائي دقيق: سيركز التصميم على أختام فرن فائقة للتحكم في الجو، وموقد متطور ونظام تقسيم للمنطقة للحصول على تدرجات حرارية دقيقة، وربما تسخين غير مباشر لمنع تلوث المنتج.

- إذا كان تركيزك الأساسي هو تقليل التكلفة التشغيلية: سيوازن التصميم بعناية بين تكلفة رأس المال للمكونات عالية الكفاءة والمواد الحرارية المتينة مقابل تأثيرها طويل الأجل على استهلاك الطاقة وجداول الصيانة.

في نهاية المطاف، فإن تصميم الفرن الدوار الذي تم الانتهاء منه بشكل جيد هو حل مُصمَّم لغرض محدد، وهو مصمم لتحويل مادتك الخاصة بكفاءة وموثوقية لسنوات قادمة.

جدول ملخص:

| الخطوة الرئيسية | الوصف |

|---|---|

| تحليل المواد | تقييم الخصائص الحرارية والكيميائية لتوجيه تحديد الحجم والتصميم الأولي. |

| الاختبار على نطاق تجريبي | التحقق من متغيرات العملية مثل زمن الاحتفاظ ودرجة الحرارة في أفران صغيرة الحجم. |

| النمذجة الحاسوبية | استخدام المحاكاة لتحسين معلمات الفرن والتنبؤ بالأداء عند التوسع. |

| الهندسة النهائية | اختيار المكونات مثل البطانة الحرارية وأنظمة الدفع والأختام لضمان الموثوقية. |

هل أنت مستعد لتحسين معالجة المواد الخاصة بك باستخدام فرن دوار مخصص؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة، بما في ذلك الأفران الدوارة، المصممة خصيصًا لتلبية احتياجاتك الفريدة. يضمن التخصيص العميق لدينا أداءً دقيقًا للصناعات مثل التعدين والأسمنت والكيماويات. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز الكفاءة والموثوقية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

يسأل الناس أيضًا

- كيف تتحرك المواد الخام داخل الفرن الدوار؟ إتقان التدفق المتحكم فيه لمعالجة فعالة

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- كيف يتم التحكم في عمق المادة في الفرن الدوار ولماذا هو مهم؟ تحسين نقل الحرارة والكفاءة

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة