في جوهره، يُستخدم فرن الأنبوب الدوار المائل في تنشيط الكربون لتحويل المواد الخام الغنية بالكربون إلى منتج نهائي عالي المسامية من خلال التحكم الحراري والميكانيكي الدقيق. ويحقق ذلك عن طريق تقليب المادة داخل أنبوب ساخن دوار، مما يضمن تفحيم كل جسيم بالتساوي ثم تنشيطه في جو متحكم فيه. يسمح وظيفة الإمالة بالضبط الدقيق لوقت بقاء المادة داخل الفرن، مما يمنح المهندسين تحكمًا دقيقًا في خصائص المنتج النهائي.

تأتي فعالية الفرن من جمعه الفريد بين ثلاث إجراءات حاسمة: الدوران المستمر للتدفئة الموحدة، والإمالة القابلة للتعديل للتحكم في مدة العملية، وبيئة مغلقة للإدارة الدقيقة للجو. يضمن هذا التآزر إنشاء كربون منشط عالي الجودة ذو مساحة سطح داخلية شاسعة، وهو مفتاح لقدراته الامتصاصية القوية.

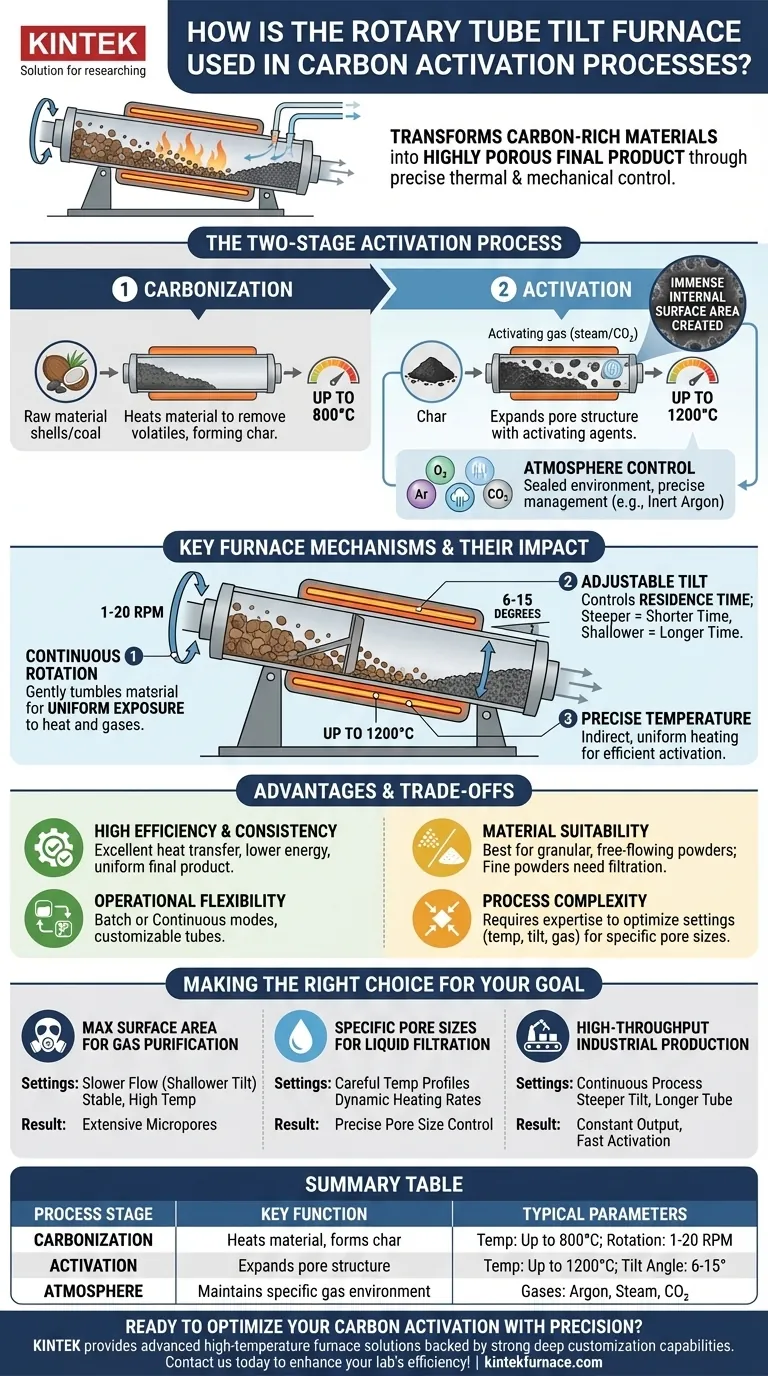

عملية التنشيط على مرحلتين

إن تحويل مادة خام مثل قشرة جوز الهند أو الفحم إلى كربون منشط ليس خطوة واحدة. إنها عملية حرارية منظمة بعناية من مرحلتين، والفرن مصمم لإدارة كلتا المرحلتين بدقة.

المرحلة 1: التفحيم

أولاً، يتم تسخين المادة الخام في الأنبوب الدوار لطرد الماء والمركبات المتطايرة الأخرى. هذه العملية الأولية، المعروفة باسم التفحيم، تترك وراءها مادة صلبة مسامية غنية بالكربون تسمى "الفحم". يضمن الدوران البطيء للفرن تسخين كل جسيم بالتساوي، مما يمنع النقاط الساخنة وينتج فحماً متسقًا.

المرحلة 2: التنشيط

بعد ذلك، يتم تسخين الفحم إلى درجة حرارة أعلى، غالبًا ما تصل إلى 800 درجة مئوية، في وجود عامل منشط. هذه هي خطوة التنشيط، حيث تتوسع بنية المسام الداخلية بشكل كبير. تحفر هذه العملية شبكة من المسام المجهرية، مما يخلق مساحة السطح الداخلية الهائلة التي تمنح الكربون المنشط قوته الامتصاصية.

الدور الحاسم للتحكم في الجو

إن قدرة الفرن على الحفاظ على جو متحكم فيه أمر ضروري. تشير المراجع إلى جو الأرجون، وهو غاز خامل يُستخدم للتنشيط الفيزيائي، ويمنع احتراق الكربون (الأكسدة). تتيح إمكانيات تطهير الغاز والتفريغ للفرن للمشغلين إدخال غازات منشطة محددة (مثل البخار أو ثاني أكسيد الكربون في العمليات الأخرى) وإزالة المنتجات الثانوية، مما يؤثر بشكل مباشر على بنية المسام النهائية.

آليات الفرن الرئيسية وتأثيرها

إن ميزات التصميم الفريدة لفرن الأنبوب الدوار المائل هي التي تتيح مثل هذا التحكم الدقيق في عملية التنشيط. تخدم كل آلية غرضًا مميزًا وحيويًا.

الدوران المستمر للتعرض المتساوي

الدوران البطيء للأنبوب، عادة ما بين 1-20 دورة في الدقيقة، يقلب المادة برفق. يضمن هذا الخلط المستمر والحساس تعرض كل جسيم لتعرض متساوٍ لكل من الحرارة من جدران الفرن والغازات المنشطة في الجو. هذه هي الآلية الأساسية لتحقيق منتج نهائي متسق وعالي الجودة.

زاوية الميل للتحكم في تدفق المادة

تعتبر القدرة على إمالة الفرن، عادة ما بين 6-15 درجة، أداة قوية للتحكم في العملية. تحدد زاوية الميل السرعة التي تتحرك بها المادة عبر الأنبوب، وبالتالي تتحكم في وقت بقائها في المنطقة الساخنة. تؤدي الزاوية الأكثر انحدارًا إلى وقت بقاء أقصر للإنتاج المستمر، بينما يزيد الميل الأقل من هذا الوقت، مما يسمح بتنشيط أعمق.

درجة الحرارة والخلط الدقيقان

يمكن أن يصل الفرن إلى درجات حرارة تصل إلى 1200 درجة مئوية، مما يوفر طاقة حرارية كافية للتنشيط. والأهم من ذلك، يتم تطبيق هذه الحرارة بشكل غير مباشر وموحد. للمساعدة في ذلك، يمكن تزويد قضبان كاشطة داخلية داخل الأنبوب لمنع المادة من الالتصاق بالجدران ولضمان طيها وخلطها باستمرار.

فهم المزايا والمقايضات

على الرغم من فعاليته العالية، من المهم النظر إلى فرن الأنبوب الدوار المائل كأداة متخصصة بمجموعة محددة من نقاط القوة واعتبارات التشغيل.

الميزة: كفاءة واتساق عاليان

ينتج الجمع بين التسخين غير المباشر والتقليب المستمر للمادة كفاءة ممتازة في نقل الحرارة واستهلاك طاقة أقل بكثير مقارنة بالأفران الثابتة. تظل الميزة الأساسية هي إنتاج دفعة نهائية متجانسة ومتسقة بشكل استثنائي دفعة بعد دفعة.

الميزة: المرونة التشغيلية

يمكن تشغيل هذه الأفران في وضع الدُفعات (لكميات أصغر وتطويرية) أو الوضع المستمر (للإنتاج على نطاق واسع). تضيف القدرة على تغيير مواد الأنبوب (مثل الكوارتز للنقاء، والألومينا لدرجات الحرارة العالية) وتخصيص طول الفرن طبقة أخرى من التكيف للمواد الخام وأهداف العملية المختلفة.

الاعتبار: ملاءمة المادة

يتفوق هذا التصميم مع المساحيق الحبيبية الحرة التدفق والجسيمات الصغيرة. قد تعلق المساحيق الدقيقة للغاية في تيار غاز العادم، مما يتطلب أنظمة ترشيح. قد لا تتنقل الكتل الكبيرة وغير المنتظمة من المواد بفعالية، مما يؤدي إلى معالجة غير موحدة.

الاعتبار: تعقيد العملية

هذا ليس جهازًا بسيطًا "اضبط وانسَ". يتطلب تحسين المنتج النهائي فهمًا متطورًا لكيفية تفاعل درجة الحرارة وسرعة الدوران وزاوية الميل وتكوين الغاز ومعدل التدفق. يتطلب تحقيق أحجام مسام محددة أو أهداف مساحة سطح تطورًا وخبرة كبيرة في العملية.

اتخاذ الخيار الصحيح لهدفك

يجب مواءمة إعدادات الفرن لتصميم الخصائص المحددة المطلوبة للتطبيق المقصود للكربون المنشط.

- إذا كان تركيزك الأساسي هو زيادة مساحة السطح لتنقية الغاز: فمن المحتمل أن تستخدم تدفق مادة أبطأ (إمالة أقل حدة) ودرجة حرارة تنشيط ثابتة وعالية للسماح بالتطور المكثف للمسام الدقيقة.

- إذا كان تركيزك الأساسي هو إنشاء أحجام مسام محددة للترشيح السائل: فستحتاج إلى التحكم بعناية في ملفات تعريف درجة حرارة التفحيم والتنشيط، باستخدام أدوات التحكم الديناميكية للفرن لإدارة معدلات التسخين ووقت البقاء بدقة.

- إذا كان تركيزك الأساسي هو الإنتاج الصناعي عالي الإنتاجية: فستقوم بالتحسين لعملية مستمرة، ومن المحتمل أن تستخدم زاوية ميل أكثر حدة وأنبوب فرن أطول لتحقيق وقت التنشيط المطلوب مع الحفاظ على إنتاج ثابت.

تسمح لك إتقان التفاعل بين هذه المتغيرات بتصميم كربون منشط بخصائص أداء مخصصة لاحتياجاتك الدقيقة.

جدول ملخص:

| مرحلة العملية | الوظيفة الرئيسية | المعلمات النموذجية |

|---|---|---|

| التفحيم | يسخن المادة لطرد المواد المتطايرة، مشكلاً الفحم | درجة الحرارة: تصل إلى 800 درجة مئوية؛ الدوران: 1-20 دورة في الدقيقة |

| التنشيط | يوسع بنية المسام بعوامل منشطة | درجة الحرارة: تصل إلى 1200 درجة مئوية؛ زاوية الميل: 6-15 درجة |

| التحكم في الجو | يحافظ على بيئات غاز خاملة أو محددة | الغازات الشائعة: الأرجون، البخار، ثاني أكسيد الكربون |

هل أنت مستعد لتحسين تنشيط الكربون لديك بدقة؟ تستفيد KINTEK من البحث والتطوير الاستثنائيين والتصنيع الداخلي لتوفير حلول أفران متقدمة لدرجات الحرارة العالية، بما في ذلك أفران الأنابيب الدوارة المائلة. يتم دعم مجموعة منتجاتنا - التي تتميز بالأفران ذات الغطاء، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD - بدعم قوي من إمكانيات التخصيص العميق لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز كفاءة مختبرك وجودة المنتج!

دليل مرئي

المنتجات ذات الصلة

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي المكونات الرئيسية لفرن الأنبوب الدوار؟ الأجزاء الأساسية للتسخين الموحد

- ما هي المواد التي تُصنع منها أفران الأنبوب الدوارة عادةً؟ اختر الأنبوب المناسب لعمليتك

- ما هي مزايا فرن الأنبوب الدوار؟ تحقيق تجانس وكفاءة فائقة في معالجة المواد

- في أي بيئات تعتبر أفران الأنابيب الدوارة لا غنى عنها؟ ضرورية للمعالجة الحرارية الموحدة

- كيف يتم استخدام فرن الأنبوب الدوار المائل في عملية تنشيط الكربون؟ تحقيق كربون منشط ذو مسامية عالية وموحد