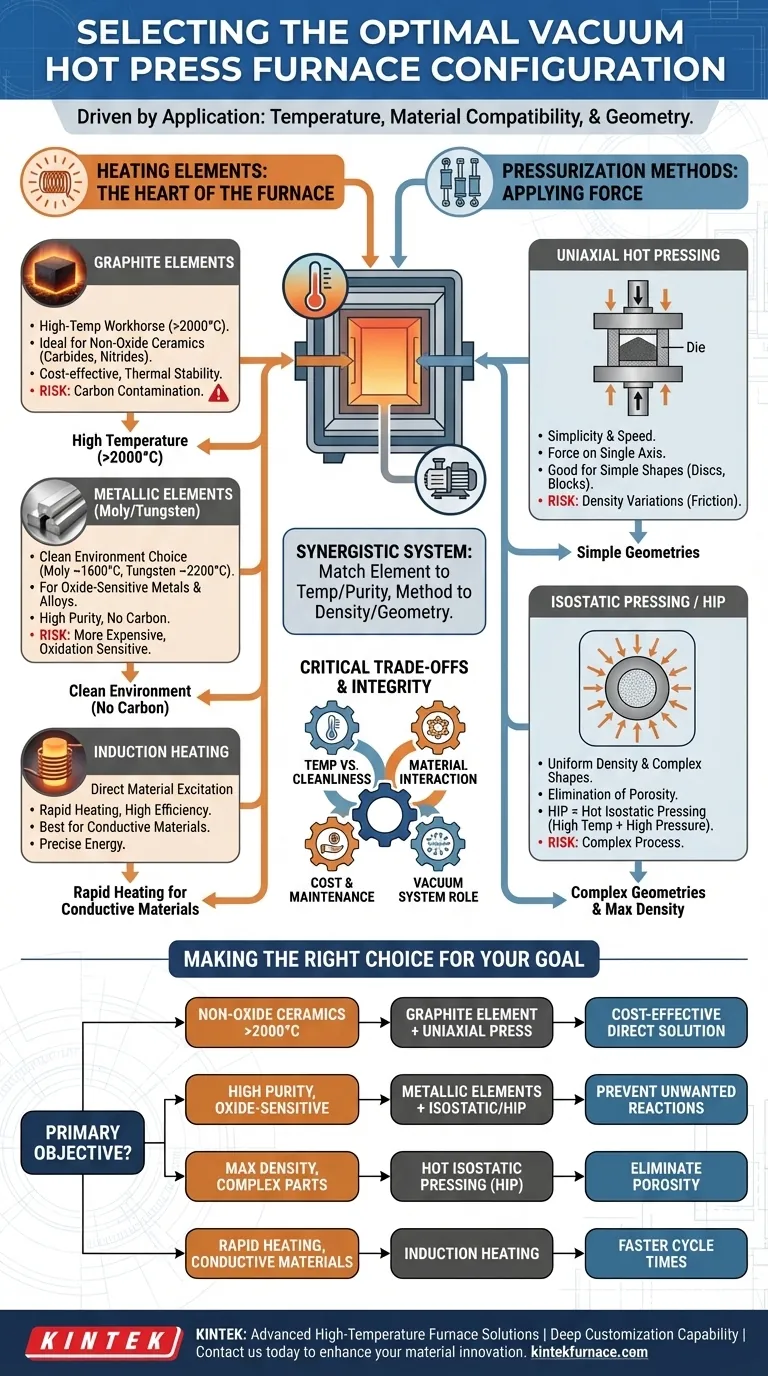

يعد اختيار التكوين المناسب لفرن الكبس الحراري بالفراغ قرارًا حاسمًا تمليه فيزياء وكيمياء تطبيقك. يتوقف اختيار عنصر التسخين وطريقة الضغط على عاملين أساسيين: درجة حرارة التشغيل القصوى التي تتطلبها، والتوافق مع المواد داخل الفرن. للتطبيقات ذات درجات الحرارة العالية (>2000 درجة مئوية) مثل السيراميك غير الأكسيدي، تعتبر عناصر الجرافيت قياسية، بينما تستخدم العناصر المعدنية مثل الموليبدينوم لبيئات أنظف وذات درجات حرارة معتدلة حيث يكون تلوث الكربون غير مقبول. يتم اختيار الضغط بناءً على شكل الجزء وأهداف الكثافة؛ الكبس أحادي المحور شائع للأشكال البسيطة، بينما يوفر الضغط المتساوي الخواص كثافة موحدة للمكونات المعقدة.

لا يتعلق التكوين الأمثل للفرن بإيجاد التكنولوجيا "الأفضل" الوحيدة، بل بخلق نظام تآزري. يحدد اختيارك لعنصر التسخين درجة الحرارة النقاوة الجوية التي يمكن تحقيقها، بينما تحدد طريقة الضغط الكثافة النهائية والتعقيد الهندسي لمكونك.

مطابقة عناصر التسخين مع تطبيقك

عنصر التسخين هو قلب الفرن. يؤثر اختياره بشكل مباشر على نافذة المعالجة المتاحة لك. في الفراغ، يحدث انتقال الحرارة بشكل أساسي عن طريق الإشعاع الحراري، مما يعني أن مادة العنصر وموقعه أمران بالغا الأهمية.

عناصر الجرافيت: عامل العمل في درجات الحرارة العالية

يعد الجرافيت الخيار الأكثر شيوعًا للتطبيقات ذات درجات الحرارة العالية جدًا، وغالبًا ما يكون قادرًا على تجاوز 2200 درجة مئوية. إنه يوفر استقرارًا حراريًا ممتازًا وهو فعال من حيث التكلفة نسبيًا.

هذه العناصر مثالية لتلبيد المواد غير الأكسيدية مثل الكربيدات والنيتريدات. عيبها الأساسي هو احتمالية تلوث الكربون الناتج عن إطلاق الغازات، والذي يمكن أن يتفاعل مع المادة التي تتم معالجتها.

العناصر المعدنية (الموليبدينوم/التنجستن): خيار البيئة النظيفة

للتطبيقات التي تتطلب نقاءً عاليًا وعدم تفاعل مع الكربون، تعتبر العناصر المعدنية هي الحل. يوفر الموليبدينوم (حتى ~1600 درجة مئوية) والتنجستن (حتى ~2200 درجة مئوية) بيئات تسخين نظيفة للغاية.

وهي المعيار لمعالجة بعض المعادن والألواح والسيراميك المعين الحساسة للأكسيد. ومع ذلك، فإن هذه العناصر أكثر تكلفة ويجب حمايتها من الأكسجين في درجات الحرارة العالية لمنع التدهور السريع.

التسخين بالحث: الإثارة المباشرة للمادة

يعمل التسخين بالحث على مبدأ مختلف. فبدلاً من إشعاع الحرارة من عنصر، يستخدم ملفًا كهرومغناطيسيًا للحث على تيار كهربائي مباشرة داخل قطعة العمل الموصلة أو الممتص الحراري.

تسمح هذه الطريقة بمعدلات تسخين سريعة للغاية وهي فعالة للغاية، حيث يتم إنشاء الطاقة بالضبط حيث تكون هناك حاجة إليها. وهي الأنسب لمعالجة المواد الموصلة للكهرباء.

اختيار طريقة الضغط الصحيحة

الهدف من الكبس الحراري هو تطبيق القوة عند درجات حرارة مرتفعة لتسريع التكثيف. الطريقة التي يتم بها تطبيق هذه القوة لها تأثير كبير على خصائص الجزء النهائي.

الكبس الحراري أحادي المحور: للبساطة والسرعة

يطبق الكبس أحادي المحور القوة على طول محور واحد، وعادة ما يستخدم مكبس علوي وسفلي لضغط المسحوق في قالب. هذا هو أبسط أشكال الكبس الحراري وأكثرها شيوعًا.

وهو مناسب لإنتاج الأجزاء ذات الأشكال الهندسية البسيطة، مثل الأقراص أو الكتل. ومع ذلك، يمكن أن يؤدي الاحتكاك بين المسحوق وجدران القالب إلى تباينات طفيفة في الكثافة داخل الجزء.

الكبس المتساوي الخواص: للكثافة الموحدة والأشكال المعقدة

يطبق الكبس المتساوي الخواص الضغط بالتساوي من جميع الاتجاهات، وعادة ما يستخدم غازًا خاملًا عالي الضغط. يلغي هذا تدرجات الكثافة التي تُرى في الكبس أحادي المحور.

هذه الطريقة مثالية لإنشاء أجزاء ذات أشكال هندسية معقدة أو عندما يكون تحقيق أعلى كثافة موحدة ممكنة هو الهدف الأساسي. الكبس الحراري المتساوي الخواص (HIP) يجمع بين هذا الضغط الموحد والحرارة العالية في عملية واحدة، مما يجعله المعيار الذهبي لإزالة جميع المسامية المتبقية في المكونات الحرجة.

فهم المفاضلات وسلامة النظام

فرن الكبس الحراري بالفراغ هو نظام يجب أن يعمل فيه كل مكون بتناغم. قد يؤدي الاختيار السيئ في منطقة ما إلى المساس بالعملية برمتها.

درجة الحرارة مقابل النظافة

هذه هي المفاضلة الأكثر أساسية. يوفر الجرافيت أعلى درجات الحرارة ولكنه يقدم الكربون. توفر العناصر المعدنية أقصى درجات النظافة ولكن لديها حدود درجات حرارة أقل وهي أقل تسامحًا مع ظروف الفراغ السيئة.

خطر تفاعل المواد

يجب عليك التأكد من التوافق الكيميائي بين قطعة العمل، وعناصر التسخين، وعزل الفرن عند درجة الحرارة المستهدفة. على سبيل المثال، استخدام عناصر الجرافيت لمعالجة مادة تشكل كربيدات غير مرغوب فيها بسهولة هو خطأ حرج في العملية.

اعتبارات التكلفة والصيانة

غالبًا ما تكون عناصر الجرافيت أقل تكلفة في الاستبدال ولكنها قد تكون هشة وتتطلب تعاملاً دقيقًا. العناصر المعدنية أكثر متانة ولكن لديها تكلفة أولية أعلى ويمكن أن تصبح هشة بسبب إعادة التبلور بمرور الوقت، مما يتطلب استبدالًا دوريًا.

الدور الحاسم لنظام الفراغ

يكون نظام التسخين والكبس الاستثنائي غير فعال بدون نظام فراغ قوي. هناك حاجة إلى سرعة ضخ عالية لإخلاء الملوثات الجوية بسرعة وإدارة أي إطلاق للغازات من قطعة العمل أثناء التسخين، مما يضمن بقاء بيئة المعالجة نقية.

اتخاذ الاختيار الصحيح لهدفك

لتحديد النظام الأمثل، قم بمواءمة هدف المعالجة الأساسي الخاص بك مع التكنولوجيا المقابلة.

- إذا كان تركيزك الأساسي هو معالجة السيراميك غير الأكسيدي أو الكربيدات في درجات حرارة عالية جدًا (>2000 درجة مئوية): فإن عنصر تسخين الجرافيت مع مكبس أحادي المحور هو الحل الأكثر مباشرة وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو إنتاج المعادن الحساسة للأكسيد ذات النقاء العالي أو بعض أنواع السيراميك بدون تلوث بالكربون: فإن الفرن ذو العناصر المعدنية (الموليبدينوم أو التنجستن) هو الخيار الضروري لمنع التفاعلات غير المرغوب فيها.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة نظرية وإزالة جميع المسامية الداخلية في الأجزاء المعقدة: فإن الكبس الحراري المتساوي الخواص (HIP) هو الطريقة المتفوقة، وغالبًا ما يستخدم لتكثيف الأجزاء بعد التشكيل الأولي.

- إذا كان تركيزك الأساسي هو التسخين السريع للمواد الموصلة لتحقيق أوقات دورة أسرع: يوفر نظام التسخين بالحث سرعة لا مثيل لها عن طريق نقل الطاقة مباشرة إلى قطعة العمل.

من خلال فهم هذه المبادئ الأساسية، يمكنك تحديد مواصفات نظام فرن يعمل كأداة دقيقة لابتكار المواد الخاصة بك بثقة.

جدول الملخص:

| عامل الاختيار | خيارات عناصر التسخين | طرق الضغط |

|---|---|---|

| درجة حرارة عالية (>2000 درجة مئوية) | الجرافيت | الكبس أحادي المحور |

| بيئة نظيفة (لا كربون) | الموليبدينوم/التنجستن | الكبس المتساوي الخواص |

| تسخين سريع للمواد الموصلة | التسخين بالحث | الكبس الحراري المتساوي الخواص (HIP) |

هل أنت مستعد لتحسين تكوين فرن الكبس الحراري بالفراغ الخاص بك؟ بالاعتماد على البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة بحلول أفران متقدمة ذات درجات حرارة عالية. يكتمل خط منتجاتنا، الذي يشمل أفران الصندوق، والأنابيب، والدوارة، وأفران الفراغ والغازات، وأنظمة CVD/PECVD، بقدرتنا القوية على التخصيص العميق لتلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز ابتكار المواد لديك بحلول مخصصة!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي مكبس التفريغ الساخن وما وظيفته الأساسية؟ إطلاق العنان لمعالجة المواد المتقدمة

- ما هي التطبيقات الرئيسية للكبس الحراري الفراغي؟ إنشاء مواد كثيفة ونقية للصناعات المتطلبة

- ما هي نطاقات قوة الضغط ودرجة الحرارة المتاحة للضغط الساخن الفراغي؟ حسّن معالجة المواد الخاصة بك

- ما هي التطبيقات الشائعة للكبس الحراري الفراغي؟ ضروري للمواد عالية الأداء

- كيف يعمل المكبس الساخن في الفراغ؟ اكتشف كثافة المادة ونقاوتها الفائقة