في الأساس، الكبس الحراري الفراغي هو تقنية تصنيع عالية الأداء تُستخدم لإنشاء مواد كثيفة ونقية بشكل استثنائي يصعب أو يستحيل إنتاجها باستخدام الطرق التقليدية. تتركز تطبيقاته الأساسية في تصنيع السيراميك المتقدم، وسبائك المعادن عالية القوة، والمواد المركبة، والمكونات الإلكترونية المتخصصة للصناعات المتطلبة مثل الطيران والطب والدفاع. تجمع هذه العملية بشكل فريد بين الحرارة والضغط الميكانيكي وبيئة التفريغ لضغط وتلبيد المواد المسحوقة في وقت واحد لتكوين شكل صلب غير مسامي.

تكمن القيمة الحقيقية للكبس الحراري الفراغي في قدرته على إنتاج مواد ذات خصائص نهائية متفوقة. من خلال القضاء على التلوث الجوي وتطبيق الضغط أثناء التسخين، فإنه يحقق تقريبًا الكثافة القصوى والهياكل المجهرية الخاضعة للتحكم، مما ينتج عنه مكونات ذات قوة ونقاء وأداء استثنائيين.

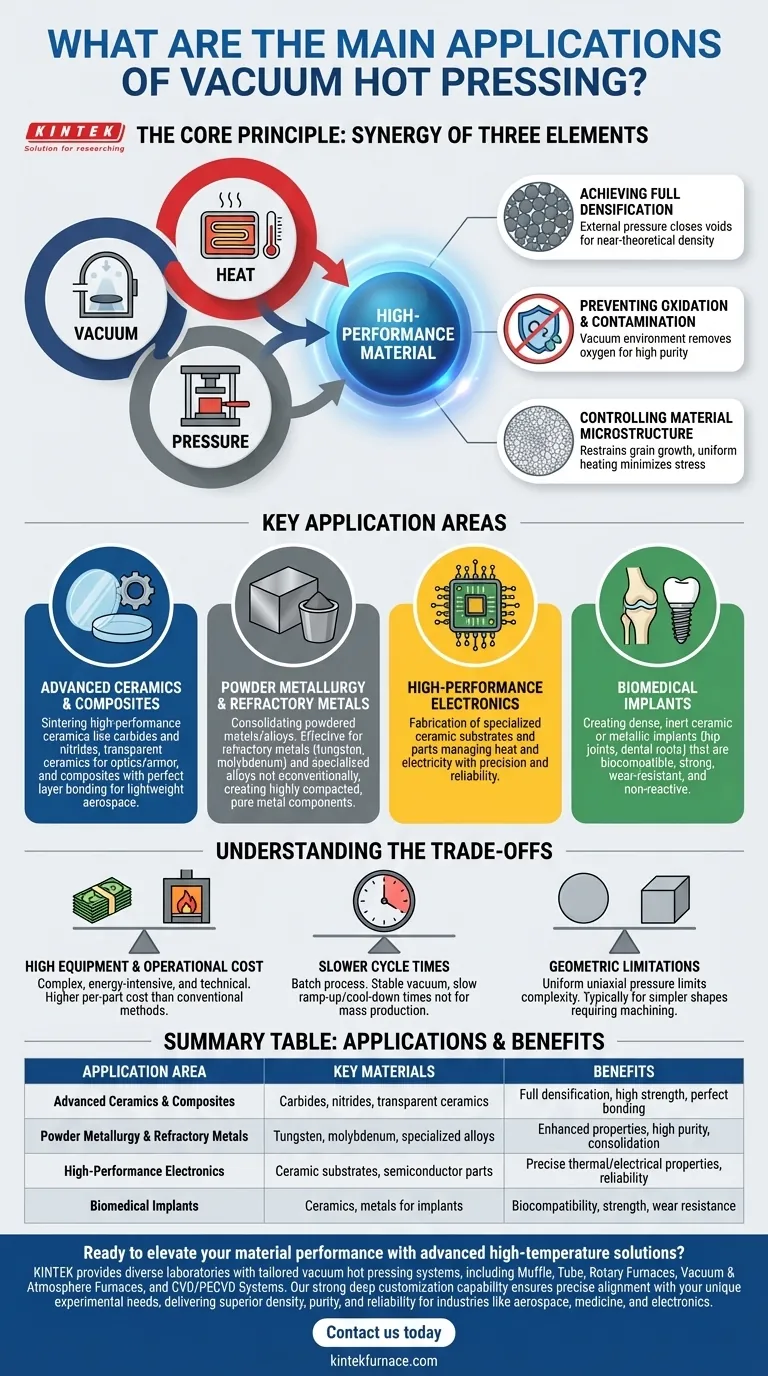

المبدأ الأساسي: لماذا نجمع بين الفراغ والحرارة والضغط؟

الكبس الحراري الفراغي ليس مجرد طريقة تشكيل؛ إنه عملية تعزيز للمادة. التآزر بين عناصره الأساسية الثلاثة - الفراغ والحرارة والضغط - هو ما يتيح إنشاء الجيل القادم من المواد.

تحقيق الكثافة الكاملة

يعتمد التلبيد التقليدي فقط على الحرارة لصهر الجزيئات، وغالبًا ما يترك مسامية متبقية تضعف قوة المادة وخصائصها الأخرى.

يطبق الكبس الحراري الفراغي ضغطًا خارجيًا أثناء دورة التسخين. تساعد هذه القوة الميكانيكية بنشاط في دمج المسحوق، وإغلاق الفراغات الداخلية ودفع المادة إلى كثافة نظرية تقريبية. هذا أمر بالغ الأهمية للتطبيقات التي تتطلب أقصى قدر من المتانة والأداء.

منع الأكسدة والتلوث

تسخين المواد التفاعلية مثل المعادن المقاومة للحرارة أو بعض أنواع السيراميك في الهواء سيؤدي إلى أكسدة فورية، مما يغير خصائصها بشكل جذري ويجعلها عديمة الفائدة.

تُزيل بيئة التفريغ الأكسجين والغازات الجوية الأخرى. هذا يمنع الأكسدة ونزع الكربنة، مما يضمن احتفاظ المنتج النهائي بنقائه الكيميائي. تعد بيئة المعالجة "النظيفة" هذه ضرورية لتصنيع الغرسات الطبية، وركائز الإلكترونيات، والمكونات المعدنية عالية النقاء.

التحكم في التركيب المجهري للمادة

يتم تحديد الخصائص النهائية للمادة من خلال هيكلها البلوري الداخلي، أو تركيبها المجهري. يمكن أن يؤدي التسخين غير المنضبط إلى نمو مفرط للحبوب، مما يقلل غالبًا من قوة المادة.

يتيح الجمع بين الضغط وملف التسخين المتحكم فيه للمهندسين تقييد نمو الحبوب البلورية غير المرغوب فيه، خاصة في المواد النانوية. علاوة على ذلك، يقلل التسخين البطيء والموحد في الفراغ من الإجهاد الحراري، مما يقلل من التشوه والحاجة إلى عمليات تشغيل لاحقة مكلفة.

مجالات التطبيق الرئيسية بالتفصيل

إن القدرات الفريدة للكبس الحراري الفراغي تجعله لا غنى عنه في القطاعات التي يكون فيها فشل المادة غير وارد.

السيراميك والمواد المركبة المتقدمة

هذا هو مجال التطبيق الأساسي. تُستخدم العملية لتلبيد السيراميك عالي الأداء مثل الكربيدات والنيتريدات، وكذلك لإنشاء سيراميك شفاف وكثيف بالكامل للتطبيقات البصرية والدروع. بالنسبة للمواد المركبة، فإنه يضمن ترابطًا مثاليًا بين طبقات المواد المختلفة، وهو أمر بالغ الأهمية للمكونات خفيفة الوزن المستخدمة في الطيران.

تكنولوجيا المساحيق والمعادن المقاومة للحرارة

يُستخدم الكبس الحراري الفراغي لدمج المساحيق المعدنية والسبائك في أشكال صلبة بخصائص محسنة. إنه فعال بشكل خاص للمعادن المقاومة للحرارة (مثل التنجستن والموليبدينوم) ولإنشاء سبائك متخصصة لا يمكن صهرها وصبها بالطرق التقليدية. والنتيجة هي مكون معدني نقي ومضغوط للغاية.

الإلكترونيات عالية الأداء

يتطلب تصنيع مكونات إلكترونية وأشباه موصلات معينة مواد ذات خصائص حرارية وكهربائية محددة بدقة. يتيح الكبس الحراري الفراغي تصنيع ركائز سيراميكية متخصصة وأجزاء أخرى يمكنها إدارة الحرارة والكهرباء بموثوقية فائقة.

الغرسات الطبية الحيوية

التوافق الحيوي والقوة أمران بالغا الأهمية للأجهزة الطبية التي توضع داخل جسم الإنسان. يُستخدم الكبس الحراري الفراغي لإنشاء غرسات سيراميكية أو معدنية كثيفة وخاملة، مثل مفاصل الورك وجذور الأسنان، والتي تكون قوية ومقاومة للتآكل ولن تتفاعل مع الجسم.

فهم المفاضلات

على الرغم من قوته، فإن الكبس الحراري الفراغي هو أداة متخصصة ذات قيود محددة تجعله غير مناسب لكل حاجة تصنيعية.

التكلفة العالية للمعدات والتشغيل

أفران الكبس الحراري الفراغي هي معدات رأسمالية معقدة ومكلفة. العملية نفسها كثيفة الاستهلاك للطاقة وتتطلب إشرافًا فنيًا كبيرًا، مما يؤدي إلى تكاليف أعلى لكل جزء مقارنة بالطرق التقليدية مثل الصب أو التلبيد القياسي.

أوقات دورات أبطأ

الحاجة إلى إنشاء فراغ مستقر، ورفع درجة الحرارة ببطء، وتطبيق الضغط، والتبريد في ظل ظروف خاضعة للرقابة تجعل العملية بطيئة بطبيعتها. إنها عملية دفعات، غير مناسبة لمتطلبات الإنتاج الضخم ذات الإنتاجية العالية.

قيود هندسية

إن متطلبات تطبيق ضغط موحد أحادي المحور (في اتجاه واحد) يحد من التعقيد الهندسي للأجزاء التي يمكن إنتاجها. عادةً، تُستخدم العملية للأشكال الأبسط مثل الأقراص أو الكتل أو الأسطوانات التي سيتم تشكيلها في شكلها النهائي.

هل الكبس الحراري الفراغي مناسب لتطبيقك؟

يتطلب اختيار هذه العملية فهمًا واضحًا لمتطلبات أداء مكونك النهائي مقابل قيود الإنتاج لديك.

- إذا كان تركيزك الأساسي هو أقصى كثافة ونقاء للمادة: يعد الكبس الحراري الفراغي الخيار المحدد للقضاء على المسامية ومنع التلوث في المواد الحساسة.

- إذا كان تركيزك الأساسي هو إنتاج مواد متقدمة بالشكل الصافي تقريبًا: يتفوق هذا الإجراء في إنشاء مكونات عالية القيمة تتطلب الحد الأدنى من تشغيل ما بعد المعالجة، مما يوفر الوقت وهدر المواد.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة: يجب عليك استكشاف طرق بديلة مثل قولبة حقن المعادن (MIM) أو الضغط والتلبيد التقليدي، حيث أن الكبس الحراري الفراغي هو عملية متخصصة وعالية التكلفة.

في نهاية المطاف، يعد الكبس الحراري الفراغي خيارًا استراتيجيًا يتم اتخاذه عندما يكون أداء المادة وموثوقيتها هما العاملان الأكثر أهمية للنجاح.

جدول ملخص:

| مجال التطبيق | المواد الرئيسية | الفوائد |

|---|---|---|

| السيراميك والمواد المركبة المتقدمة | الكربيدات، النيتريدات، السيراميك الشفاف | الكثافة الكاملة، القوة العالية، الترابط المثالي |

| تكنولوجيا المساحيق والمعادن المقاومة للحرارة | التنجستن، الموليبدينوم، السبائك المتخصصة | خصائص محسنة، نقاء عالٍ، دمج |

| الإلكترونيات عالية الأداء | ركائز السيراميك، أجزاء أشباه الموصلات | خصائص حرارية وكهربائية دقيقة، موثوقية |

| الغرسات الطبية الحيوية | السيراميك، المعادن للغرسات | التوافق الحيوي، القوة، مقاومة التآكل |

هل أنت مستعد لرفع مستوى أداء المواد لديك باستخدام حلول متقدمة ذات درجات حرارة عالية؟ من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK مختبرات متنوعة بأنظمة كبس حراري فراغي مصممة خصيصًا، بما في ذلك أفران القبو، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق توافقًا دقيقًا مع احتياجاتك التجريبية الفريدة، مما يوفر كثافة ونقاء وموثوقية فائقة للصناعات مثل الطيران والطب والإلكترونيات. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك وتحقيق نتائج استثنائية!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن نيتروجين خامل خامل متحكم به 1700 ℃ فرن نيتروجين خامل متحكم به

يسأل الناس أيضًا

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- ما هو فرن الضغط الساخن الفراغي؟ افتح أداءً فائقًا للمواد

- كيف يقلل التفريغ الهوائي (الفراغ) أو الجو الوقائي الأكسدة في المعادن المنصهرة؟ منع الشوائب الأكسيدية للحصول على معادن أقوى

- ما هي المواد التي يمكن تكثيفها باستخدام مكبس الفراغ وما هي تطبيقاتها؟ افتح قفل تكثيف المواد عالية الأداء

- كيف تساهم معدات الكبس الحراري الفراغي في قطاع توليد الطاقة والطاقة؟ تعزيز الكفاءة والمتانة