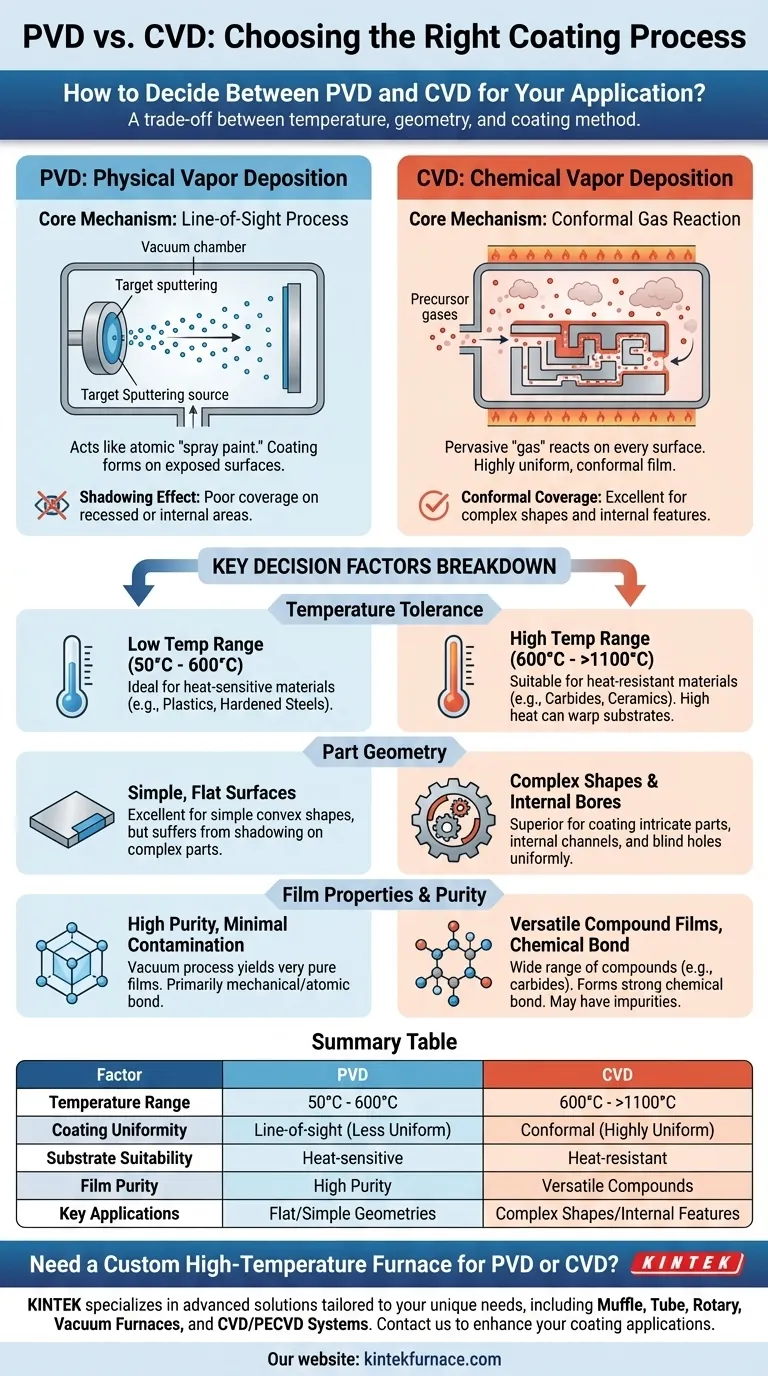

يعد الاختيار بين PVD و CVD قرارًا حاسمًا يعتمد على مقايضة بسيطة بين درجة الحرارة والهندسة. يعد الترسيب الفيزيائي للبخار (PVD) عملية ذات درجة حرارة منخفضة وتتطلب خط رؤية مباشر، وهي مثالية لطلاء المواد الحساسة للحرارة. في المقابل، يتطلب الترسيب الكيميائي للبخار (CVD) درجات حرارة أعلى بكثير، لكنه يتفوق في إنشاء طبقات طلاء متجانسة للغاية على الأجزاء ذات الأشكال المعقدة. سيتحدد قرارك بمدى تحمل مادتك للحرارة وتعقيد المكون الذي تحتاج إلى طلائه.

الفرق الأساسي ليس في الطلاء نفسه، بل في طريقة التسليم. يعمل PVD كـ "طلاء بالرش" ذري، يغطي ما يمكنه رؤيته، بينما CVD هو "غاز" منتشر يستقر ويتفاعل على كل سطح مكشوف. يعد شكل الجزء وحساسيته للحرارة هما العاملان الأكثر أهمية في اختيارك.

الآلية الأساسية: الترسيب الفيزيائي مقابل الترسيب الكيميائي

لاتخاذ قرار مستنير، يجب عليك أولاً فهم كيفية عمل كل عملية على المستوى الأساسي. إنهما ليستا عمليتين قابلتين للتبديل؛ إنهما يمثلان فلسفتين متميزتين لتطبيق طبقة رقيقة.

كيف يعمل PVD: عملية تتطلب خط رؤية مباشر

الترسيب الفيزيائي للبخار (PVD) هو عملية طلاء بالمكنسة الكهربائية تعمل على أساس مبدأ فيزيائي. يتم قذف مادة المصدر الصلبة ("الهدف") بأيونات عالية الطاقة، والتي تطرد الذرات أو الجزيئات.

تنتقل هذه الجزيئات المنفصلة في خط مستقيم عبر غرفة التفريغ وتتجمع على الركيزة (جزءك)، مكونة طبقة رقيقة. فكر في الأمر كشكل دقيق للغاية من رش الطلاء على المستوى الذري.

ولأن الجزيئات تنتقل في خط مستقيم، فإن PVD هي عملية تتطلب خط رؤية مباشر. أي سطح لا يقع في المسار المباشر للمصدر سيتلقى طبقة أرق، أو لن يتلقى أي طلاء على الإطلاق.

كيف يعمل CVD: تفاعل غازي متوافق

الترسيب الكيميائي للبخار (CVD) هو عملية كيميائية أساسًا. تقوم بإدخال واحد أو أكثر من الغازات الأولية المتطايرة إلى غرفة تفاعل تحتوي على الركيزة الساخنة.

تتحلل هذه الغازات وتتفاعل على السطح الساخن لجزءك، تاركة وراءها المادة الصلبة المطلوبة كطبقة رقيقة. ثم يتم ضخ المنتجات الثانوية للتفاعل إلى الخارج.

ولأن الغاز يتدفق حول جميع ميزات الجزء وداخلها، فإن CVD هي عملية متوافقة. إنها تتفوق في طلاء جميع الأسطح - بما في ذلك التجاويف الداخلية والأشكال الهندسية المعقدة - بسمك موحد للغاية.

تحليل عوامل القرار الرئيسية

بعد فهم الآليات الأساسية، يمكننا تقييم العوامل الرئيسية التي ستوجه اختيارك لتطبيق معين.

تحمل الركيزة لدرجة الحرارة

غالبًا ما يكون هذا هو الفلتر الأول والأكثر أهمية. تعمل عمليات PVD عادةً عند درجات حرارة منخفضة نسبيًا، غالبًا ما تتراوح بين 50 درجة مئوية و 600 درجة مئوية. وهذا يجعل PVD مناسبًا لمجموعة واسعة من المواد، بما في ذلك البلاستيك والصلب المقسى والمكونات النهائية التي لا يمكن تغيير خصائصها بالحرارة.

وعلى النقيض، فإن CVD هي عملية تتطلب درجات حرارة عالية، وغالبًا ما تتطلب درجات حرارة تتراوح من 600 درجة مئوية إلى أكثر من 1100 درجة مئوية لتحدث التفاعلات الكيميائية بكفاءة. يمكن أن تتسبب هذه الحرارة في تلدين أو تشوه أو تغيير البنية المجهرية للركيزة الأساسية، مما يحد من استخدام CVD للمواد التي يمكنها تحمل الأحمال الحرارية القصوى، مثل الكربيدات أو بعض أنواع السيراميك.

هندسة الجزء

شكل مكونك هو المحرك الرئيسي الثاني. للأسطح المسطحة أو المحدبة البسيطة، يمكن أن توفر PVD طلاءً ممتازًا وعالي الجودة.

بالنسبة للأجزاء ذات الأشكال المعقدة أو الثقوب العمياء أو القنوات الداخلية، فإن CVD دائمًا ما تكون الخيار الأفضل. طبيعة PVD التي تتطلب خط رؤية مباشر تخلق "تأثير الظل"، مما يجعل من الصعب جدًا طلاء الميزات الغائرة أو الداخلية بشكل موحد دون دوران معقد للأجزاء. ومع ذلك، يمكن للغازات الأولية في CVD أن تخترق وتطلي هذه المناطق المعقدة بسهولة.

خصائص الغشاء النقي المطلوبة

تُجرى عملية PVD في بيئة فراغ عالية باستخدام مادة مصدر صلبة عالية النقاء. وهذا يؤدي بطبيعته إلى طبقات رقيقة عالية النقاء بأقل قدر من التلوث.

يمكن أن تحتوي أغشية CVD أحيانًا على شوائب من الغازات الأولية أو منتجاتها الكيميائية الثانوية. ومع ذلك، تكمن قوة CVD في تنوع المواد، حيث توفر مجموعة أوسع من أغشية المركبات الممكنة (مثل كربيد السيليكون أو نيتريد التنجستن) التي تتكون بسهولة أكبر من خلال التفاعلات الكيميائية المتحكم بها مقارنة بالترسيب الفيزيائي.

فهم التبادلات

لا توجد عملية مثالية. إن الموازنة الموضوعية بين قيود كل تقنية أمر بالغ الأهمية لتجنب الأخطاء المكلفة.

PVD: تأثير التظليل والالتصاق

القيود الأساسية لـ PVD هي طبيعتها التي تتطلب خط رؤية مباشر. يتطلب تحقيق سماكة موحدة على الأجزاء المعقدة أنظمة تثبيت ودوران متطورة، وغالبًا ما تكون باهظة الثمن. وحتى مع ذلك، فإن التجانس التام يكاد يكون مستحيلاً.

بينما يكون التصاق PVD قويًا بشكل عام، فإن الرابطة هي في الأساس ميكانيكية وذرية. وقد تكون أحيانًا أقل قوة من الرابطة الكيميائية الحقيقية التي تتشكل أثناء عملية CVD.

CVD: الإجهاد الحراري والمخاطر الكيميائية

تعد الحرارة العالية لـ CVD هي نقطة ضعفها الأكبر. فهي لا تحد فقط من أنواع الركائز التي يمكنك استخدامها، بل يمكن أن تسبب أيضًا إجهادًا حراريًا في الجزء، مما قد يؤدي إلى تشوه أو تدهور الخصائص الميكانيكية.

علاوة على ذلك، غالبًا ما تكون الغازات الأولية المستخدمة في CVD سامة أو قابلة للاشتعال أو مسببة للتآكل. وهذا يستلزم أنظمة أمان معقدة، ومعدات مناولة الغاز، ومعالجة العادم، مما يزيد من تكلفة رأس المال وتعقيد تشغيل النظام.

اتخاذ القرار الصحيح لتطبيقك

لاتخاذ قرار حاسم، قم بمواءمة قدرات العملية مع هدف مشروعك الأساسي.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: فإن PVD هو الخيار الواضح بسبب درجات حرارة التشغيل المنخفضة بشكل كبير.

- إذا كان تركيزك الأساسي هو التغطية الموحدة على الأشكال المعقدة: فإن قدرة CVD على ترسيب طبقة متوافقة تجعلها الخيار الأفضل.

- إذا كان تركيزك الأساسي هو أعلى نقاء ممكن للفيلم: فإن بيئة الفراغ وعملية الرش الفيزيائي في PVD تؤدي عمومًا إلى عدد أقل من الملوثات.

- إذا كان تركيزك الأساسي هو إنشاء طبقات مركبة محددة (مثل الكربيدات): توفر CVD مسارًا مباشرًا وأكثر فعالية غالبًا من خلال التفاعلات الكيميائية المتحكم بها.

من خلال فهم آلية التسليم الأساسية - خط الرؤية الفيزيائي مقابل التفاعل الكيميائي المطابق - يمكنك بثقة اختيار الأداة المناسبة للمهمة.

جدول الملخص:

| العامل | PVD | CVD |

|---|---|---|

| نطاق درجة الحرارة | 50 درجة مئوية إلى 600 درجة مئوية | 600 درجة مئوية إلى أكثر من 1100 درجة مئوية |

| توحيد الطلاء | خط رؤية مباشر، أقل توحيدًا على الأشكال المعقدة | متوافق، عالي التوحيد على جميع الأسطح |

| ملائمة الركيزة | مثالي للمواد الحساسة للحرارة (مثل البلاستيك، الفولاذ) | الأفضل للمواد المقاومة للحرارة (مثل الكربيدات، السيراميك) |

| نقاء الفيلم | نقاء عالي مع الحد الأدنى من التلوث | يمكن أن تحتوي على شوائب، ولكنها متعددة الاستخدامات للأغشية المركبة |

| التطبيقات الرئيسية | الأسطح المسطحة، الأشكال الهندسية البسيطة | الأشكال المعقدة، الميزات الداخلية |

هل تحتاج إلى فرن مخصص لدرجات الحرارة العالية لعمليات PVD أو CVD الخاصة بك؟

في KINTEK، نحن متخصصون في توفير حلول أفران متقدمة لدرجات الحرارة العالية مصممة خصيصًا لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، تضمن مجموعة منتجاتنا - بما في ذلك أفران Muffle و Tube و Rotary Furnaces وأفران Vacuum & Atmosphere وأنظمة CVD/PECVD - تحكمًا دقيقًا في درجة الحرارة وتسخينًا موحدًا للحصول على أفضل نتائج الطلاء. سواء كنت تعمل مع ركائز حساسة للحرارة أو أشكال هندسية معقدة، تساعدك قدراتنا العميقة في التخصيص على تحقيق أداء وكفاءة فائقين في مختبرك.

هل أنت مستعد لتعزيز تطبيقات الطلاء الخاصة بك؟ اتصل بنا اليوم لمناقشة كيف يمكن لـ KINTEK دعم متطلباتك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما الذي يجعل فرن الأنبوب CVD ضروريًا لعلوم المواد وتكنولوجيا النانو؟ الدقة والأمان وقابلية التوسع

- ما هو الدور الذي تلعبه أنظمة التلبيد باستخدام أفران الأنابيب للترسيب الكيميائي للبخار (CVD) في تصنيع المواد ثنائية الأبعاد؟ تمكين نمو عالي الجودة على المستوى الذري

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري