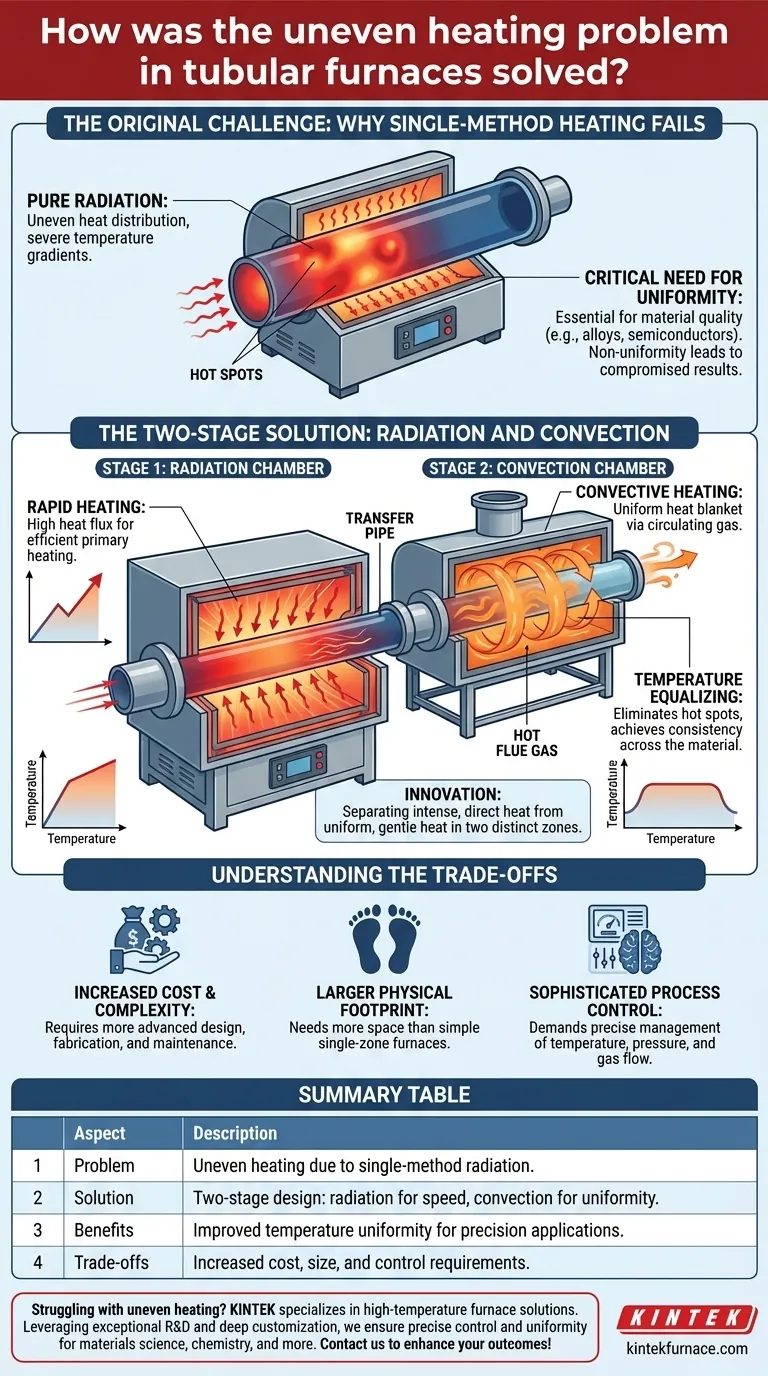

تاريخياً، كان الحل هو تجاوز طريقة تسخين واحدة وتصميم أفران أنبوبية بأقسام مميزة للإشعاع والحمل الحراري. من خلال فصل الحرارة الشديدة والمباشرة لغرفة الإشعاع عن الحرارة الأكثر تجانساً واللطيفة لغرفة الحمل الحراري، تمكن المصممون من التغلب على المشكلة المستمرة المتمثلة في التسخين غير المتساوي.

يكمن التحدي الأساسي في تصميم الفرن ليس فقط في توصيل الحرارة، بل في التحكم في انتقالها. كان الابتكار هو تبني عملية من مرحلتين: مرحلة تسخين سريعة (إشعاع) تليها مرحلة موازنة درجة الحرارة (حمل حراري)، مما يضمن التجانس عبر المادة بأكملها.

التحدي الأصلي: لماذا تفشل طرق التسخين ذات الطريقة الواحدة

غالباً ما تكافح التصاميم المبكرة أو البسيطة للأفران الأنبوبية للحفاظ على درجة حرارة ثابتة عبر قطر الأنبوب. ينبع هذا القيد من الطبيعة الأساسية لانتقال الحرارة.

المشكلة في الإشعاع الخالص

عندما يعتمد الفرن فقط على الحرارة المشعة، يصبح الجانب من الأنبوب المواجه مباشرة لعناصر التسخين أكثر سخونة بشكل ملحوظ من الجانب البعيد. يؤدي هذا إلى إنشاء نقاط ساخنة وتدرجات حرارية شديدة.

تنقل عناصر التسخين هذه، المصنوعة غالباً من مواد مثل كانثال (Kanthal) أو كربيد السيليكون، الحرارة بفعالية كبيرة عبر الإشعاع بخط الرؤية، ولكن هذا المباشرة هو أيضاً مصدر عدم التجانس.

الحاجة الحرجة إلى التجانس

بالنسبة للعديد من التطبيقات الحديثة، مثل معالجة السبائك المعدنية، أو تصنيع أشباه الموصلات، أو التخليق الكيميائي، فإن اتساق درجة الحرارة ليس ترفاً - بل هو متطلب صارم.

حتى الاختلافات الطفيفة في درجات الحرارة يمكن أن تعرض السلامة الهيكلية للمادة، أو خصائصها الكيميائية، أو جودتها الإجمالية للخطر، مما يؤدي إلى فشل العملية.

الحل ذو المرحلتين: الإشعاع والحمل الحراري

جاء الاختراق من محاكاة تصميم الأفران الصندوقية الكبيرة عالية الكفاءة وتطبيق المبادئ على شكل أنبوبي. يتضمن ذلك إنشاء منطقتين متميزتين داخل الفرن.

المرحلة الأولى: غرفة الإشعاع

هذه هي منطقة التسخين الرئيسية حيث تتعرض الأنابيب للإشعاع المباشر من عناصر التسخين. الغرض منها هو رفع المادة بسرعة وكفاءة إلى نطاق درجة الحرارة المستهدف.

تم تحسين هذا القسم من أجل تدفق حراري عالٍ والسرعة، حيث يتم إنجاز الجزء الأكبر من عمل التسخين بسرعة.

المرحلة الثانية: غرفة الحمل الحراري

بعد التسخين الأولي المكثف، تنتقل المادة إلى قسم الحمل الحراري. هنا، لا توجد عناصر تسخين مباشرة بخط الرؤية.

بدلاً من ذلك، يتم تدوير غازات المداخن الساخنة من القسم المشع حول الأنابيب. هذا التسخين بالحمل الحراري أقل كثافة ولكنه أكثر شمولاً، حيث يغلف الأنابيب ببطانية موحدة من الغاز الساخن.

تسمح مرحلة "النقع" هذه لدرجة الحرارة بالمساواة حول محيط الأنبوب بالكامل، مما يقضي على النقاط الساخنة التي تشكلت في غرفة الإشعاع.

فهم المفاضلات

في حين أن التصميم ذو الحجرة المزدوجة فعال للغاية، إلا أنه يقدم تعقيدات من المهم الاعتراف بها.

زيادة التكلفة والتعقيد

الفرن الذي يحتوي على أقسام للإشعاع والحمل الحراري معقد بطبيعته في التصميم والتصنيع والصيانة مقارنة بفرن إشعاعي بسيط أحادي المنطقة.

بصمة مادية أكبر

يتطلب فصل منطقتي التسخين مساحة مادية أكبر، مما يجعل هذه الأفران أكبر وربما أكثر صعوبة في دمجها في تخطيطات المنشآت الحالية.

تحكم متطور في العملية

تتطلب إدارة درجة الحرارة والضغط وتدفق الغاز بين منطقتين متميزتين نظام تحكم في العملية أكثر تقدماً لضمان الأداء الأمثل والسلامة.

اتخاذ القرار الصحيح لهدفك

يساعدك فهم مبدأ التصميم هذا على اختيار الأفران وتشغيلها واستكشاف الأخطاء وإصلاحها بفعالية أكبر.

- إذا كان تركيزك الأساسي هو معالجة المواد عالية الدقة: من الضروري وجود فرن ذي مناطق إشعاع وحمل حراري مخصصة لتحقيق تجانس درجة الحرارة المطلوب.

- إذا كان تركيزك الأساسي هو التسخين السريع والضخم حيث يكون بعض عدم التجانس مقبولاً: قد يكون التصميم الأبسط الذي يهيمن عليه الإشعاع حلاً أكثر فعالية من حيث التكلفة.

- إذا كنت تقوم باستكشاف الأخطاء وإصلاحها في فرن حالي: غالباً ما يشير التسخين غير المتساوي إلى عدم توازن بين الأقسام المشعة والحمل الحراري، مثل انسداد مسار غاز المداخن مما يمنع انتقال الحرارة بالحمل الحراري المناسب.

من خلال إتقان التفاعل بين أوضاع انتقال الحرارة المختلفة، توفر تكنولوجيا الأفران التحكم الدقيق الضروري لعلوم المواد الحديثة.

جدول ملخص:

| الجانب | الوصف |

|---|---|

| المشكلة | التسخين غير المتساوي في الأفران الأنبوبية بسبب الاعتماد على الإشعاع بطريقة واحدة، مما يسبب نقاطاً ساخنة وتدرجات حرارية. |

| الحل | تصميم من مرحلتين: غرفة إشعاع للتسخين السريع وغرفة حمل حراري لموازنة درجة الحرارة بشكل موحد. |

| الفوائد | تحسين تجانس درجة الحرارة، وهو أمر ضروري لتطبيقات مثل معالجة المعادن وتصنيع أشباه الموصلات. |

| المفاضلات | زيادة التكلفة، وبصمة أكبر، والحاجة إلى أنظمة تحكم متطورة في العمليات. |

هل تعاني من تسخين غير متساوٍ في عمليات المختبر الخاصة بك؟ تتخصص KINTEK في حلول الأفران عالية الحرارة المصممة خصيصاً لتلبية احتياجاتك الفريدة. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم منتجات مثل أفران الكهوة (Muffle)، والأنابيب (Tube)، والدوّارة (Rotary)، وأفران التفريغ والجوّ (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، وكلها تتمتع بقدرات تخصيص عميقة وقوية. سواء كنت في مجال علوم المواد أو الكيمياء أو أبحاث أشباه الموصلات، تضمن تصميماتنا المتقدمة التحكم الدقيق في درجة الحرارة والتجانس. اتصل بنا اليوم لمناقشة كيف يمكننا تعزيز نتائجك التجريبية وكفاءتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- ما هي ميزات السلامة والموثوقية المدمجة في فرن الأنبوب العمودي؟ ضمان معالجة آمنة ومتسقة بدرجات حرارة عالية