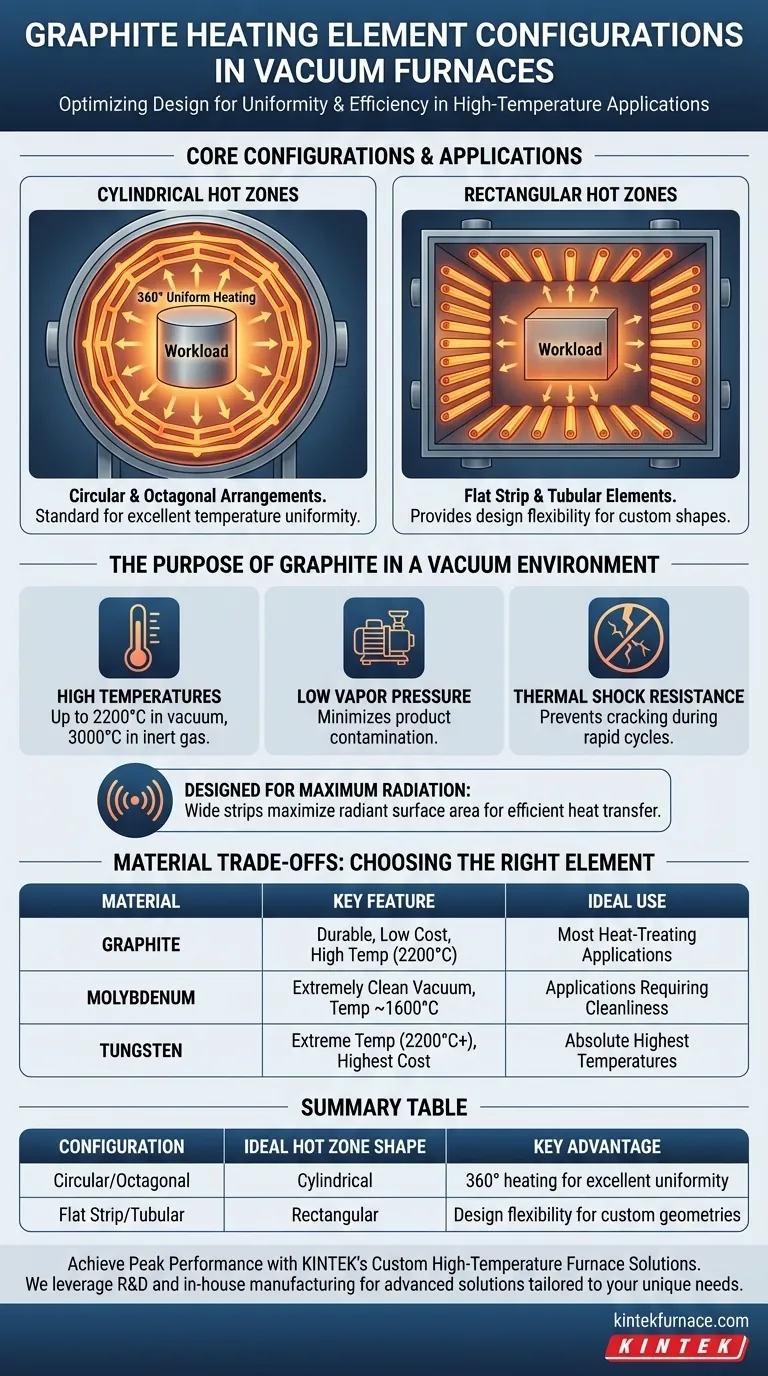

في الفرن الفراغي، يتم ترتيب عناصر التسخين الجرافيتية بشكل شائع في تكوينات دائرية 360 درجة أو ثمانية الأضلاع للمناطق الساخنة الأسطوانية. بالنسبة للمناطق الساخنة المستطيلة، يستخدم المصممون أشكال الشريط المسطح أو الأنابيب لتحقيق نفس الهدف المتمثل في التسخين الموحد والفعال.

الترتيب المادي لعنصر التسخين الجرافيتي ليس اعتباطيًا؛ إنه اختيار تصميم متعمد مدفوع بهندسة المنطقة الساخنة للفرن لزيادة مساحة السطح المشع وضمان تجانس استثنائي لدرجة الحرارة.

الغرض من الجرافيت في بيئة فراغية

قبل فحص التكوينات المحددة، من الضروري فهم سبب كون الجرافيت مادة فائقة لهذا التطبيق. خصائصه تجعله مناسبًا بشكل فريد للظروف القاسية ودرجات الحرارة العالية للفرن الفراغي.

الخصائص الرئيسية للتشغيل الفراغي

يمكن للجرافيت العمل في درجات حرارة عالية للغاية - تصل إلى 2200 درجة مئوية في الفراغ وحتى 3000 درجة مئوية في جو غاز خامل.

لديه ضغط بخار منخفض جدًا، وهو أمر بالغ الأهمية لتقليل تلوث المنتج داخل الفراغ.

علاوة على ذلك، يوفر الجرافيت مقاومة ممتازة للصدمات الحرارية، مما يمنعه من التشقق أثناء دورات التسخين والتبريد السريعة.

مصمم للإشعاع الأقصى

يتم تحقيق التسخين في الفراغ بشكل أساسي من خلال الإشعاع. لذلك، غالبًا ما يتم تصميم العناصر على شكل شرائط أو شرائط عريضة.

هذا الشكل يزيد من مساحة السطح المادية، والتي بدورها تخلق مساحة سطح مشعة كبيرة لنقل الحرارة الأكثر كفاءة إلى الحمل الحراري.

تطور عناصر الجرافيت الحديثة

كانت عناصر الجرافيت المبكرة ضخمة وعرضة للفشل عند توصيلاتها الكهربائية.

تغلبت التطورات الحديثة في علوم المواد والتصنيع على هذه المشكلات. الجرافيت اليوم مادة موثوقة ومقبولة للغاية، معروفة بعمرها التشغيلي الطويل وخمولها الكيميائي.

التكوينات الأساسية وتطبيقاتها

يعتمد اختيار التكوين بشكل مباشر على شكل المنطقة الساخنة للفرن. الهدف دائمًا هو إحاطة الحمل الحراري للتسخين المتساوي.

الترتيبات الدائرية والثمانية الأضلاع

هذه هي التكوينات الأكثر شيوعًا، وتوفر تغطية تسخين 360 درجة.

إنها المعيار للأفران ذات المنطقة الساخنة الأسطوانية، مما يضمن إشعاع الحرارة بالتساوي من جميع الاتجاهات نحو المركز. يشتهر هذا التصميم بتقديمه تجانسًا ممتازًا لدرجة الحرارة.

عناصر الشريط المسطح والأنابيب

عندما يتطلب الفرن منطقة ساخنة مستطيلة، تكون التصميمات الدائرية غير عملية.

في هذه الحالات، يتم ترتيب شرائط مسطحة أو عناصر أنبوبية لتصطف جدران المنطقة الساخنة. يوفر هذا المرونة التصميمية اللازمة مع الاستمرار في تحقيق توزيع حرارة موحد عبر مساحة غير أسطوانية.

فهم المقايضات المادية

بينما غالبًا ما يكون الجرافيت هو الخيار الافتراضي، إلا أنه أحد المواد العديدة المستخدمة لعناصر التسخين في الأفران الفراغية. يوفر فهم البدائل سياقًا حاسمًا لاختياره.

الجرافيت: عامل العمل المتين

يتم اختيار الجرافيت لمتانته، وتكلفته المنخفضة نسبيًا، وقدرته على التعامل مع درجات الحرارة العالية جدًا (تصل إلى 2200 درجة مئوية). إنه الخيار الأكثر شيوعًا لمجموعة واسعة من تطبيقات المعالجة الحرارية.

الموليبدينوم: أخصائي النظافة

يستخدم الموليبدينوم في التطبيقات التي تكون فيها بيئة فراغية نظيفة للغاية أمرًا بالغ الأهمية، حيث أن لديه ضغط بخار أقل من الجرافيت. حد درجة حرارته عادة ما يكون حوالي 1600 درجة مئوية.

التنجستن: خبير درجات الحرارة القصوى

للتطبيقات التي تتطلب أعلى درجات الحرارة المطلقة، يعد التنجستن هو المادة المفضلة، وهو قادر على تحمل ما يصل إلى 2200 درجة مئوية أو أكثر. إنه بشكل عام الخيار الأكثر تكلفة.

اتخاذ الخيار الصحيح لفرنك

يعتمد التكوين الأمثل لديك على التصميم المادي للفرن الخاص بك والمتطلبات المحددة لعمليتك.

- إذا كان تركيزك الأساسي هو منطقة ساخنة أسطوانية قياسية: فإن تكوين الجرافيت الدائري 360 درجة أو الثماني الأضلاع هو المعيار الصناعي لضمان التسخين الموحد.

- إذا كان تركيزك الأساسي هو منطقة ساخنة مخصصة أو مستطيلة: توفر عناصر الجرافيت الشريطية المسطحة أو الأنبوبية المرونة التصميمية اللازمة لهذه الأشكال الهندسية المحددة.

- إذا كان تركيزك الأساسي هو المتانة الفعالة من حيث التكلفة لمعظم التطبيقات: يظل الجرافيت خيار المادة المفضل على المعادن الأكثر تخصصًا.

- إذا كان تركيزك الأساسي هو عملية نظيفة بشكل استثنائي أو درجات حرارة قصوى: قد تحتاج إلى تقييم المقايضات لاستخدام الموليبدينوم أو التنجستن بدلاً من الجرافيت.

في النهاية، فإن مواءمة خصائص مادة عنصر التسخين والهندسة المادية مع تصميم الفرن الخاص بك هو المفتاح لتحقيق عملية حرارية فعالة وموثوقة.

جدول ملخص:

| التكوين | شكل المنطقة الساخنة المثالي | الميزة الرئيسية |

|---|---|---|

| دائري/ثماني الأضلاع | أسطواني | تسخين 360 درجة لتجانس ممتاز |

| شريط مسطح/أنبوبي | مستطيل | مرونة التصميم للأشكال الهندسية المخصصة |

حقق أقصى أداء مع حلول الأفران عالية الحرارة المخصصة من KINTEK

يعد اختيار تكوين عنصر التسخين الجرافيتي المناسب أمرًا بالغ الأهمية لكفاءة فرنك الفراغي وتجانس درجة الحرارة. في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران عالية الحرارة متقدمة ومخصصة لتلبية متطلباتك التجريبية الفريدة.

يتم دعم خط إنتاجنا الواسع - بما في ذلك الأفران الصندوقية، الأنبوبية، الدوارة، الفراغية والجوية، وأنظمة CVD/PECVD - بقدرات تخصيص عميقة قوية. سواء كنت بحاجة إلى منطقة ساخنة أسطوانية قياسية مع تسخين 360 درجة أو تصميم مستطيل مخصص، فإننا نصمم الحل الأمثل لمختبرك.

هل أنت مستعد لتحسين عمليتك الحرارية؟ اتصل بخبرائنا اليوم لمناقشة كيف يمكن لعناصر التسخين الجرافيتية المتينة وعالية الأداء لدينا تعزيز تطبيقك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

يسأل الناس أيضًا

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- لماذا تعتبر تركيبات وحوامل الجرافيت مهمة في أفران التفريغ؟ أطلق العنان للدقة والمتانة

- ما هو التطبيق الأساسي لأفران المعالجة الحرارية بالفراغ في مجال الطيران؟ تعزيز أداء المكونات بدقة

- ما هي الوظيفة الأساسية لفرن الجرافيت الفراغي؟ تحقيق نقاء المواد في درجات الحرارة القصوى

- ما هي أهمية الفراغ فيما يتعلق بمكونات الجرافيت في الأفران؟ منع الأكسدة لدرجات الحرارة القصوى