في البيئات التي لا يمكن المساومة فيها على الحرارة القصوى والموثوقية، تُعد عناصر التسخين من ثنائي سيليسيد الموليبدينوم (MoSi2) الخيار الأمثل. تُختار هذه العناصر بشكل أساسي للتطبيقات الصناعية التي تتطلب درجات حرارة عالية ومستمرة—غالبًا ما تتراوح بين 1600 درجة مئوية و 1900 درجة مئوية—حيث تكون تكلفة توقف الفرن باهظة للغاية. تشمل القطاعات الرئيسية تصنيع الزجاج والسيراميك وأشباه الموصلات؛ وتعدين وصناعة الصلب؛ وإنتاج المواد عالية القوة لصناعات الطيران والسيارات.

إن قرار استخدام عناصر ثنائي سيليسيد الموليبدينوم (MoSi2) مدفوع بالحاجة إلى أداء حراري استثنائي وموثوقية طويلة الأمد عند درجات حرارة تفشل فيها معظم المواد الأخرى. إن قدرتها الفريدة على تشكيل طبقة سيليكا واقية تجعلها مثالية للعمليات التي يكون فيها وقت تشغيل الفرن والجودة المتسقة أمرًا بالغ الأهمية.

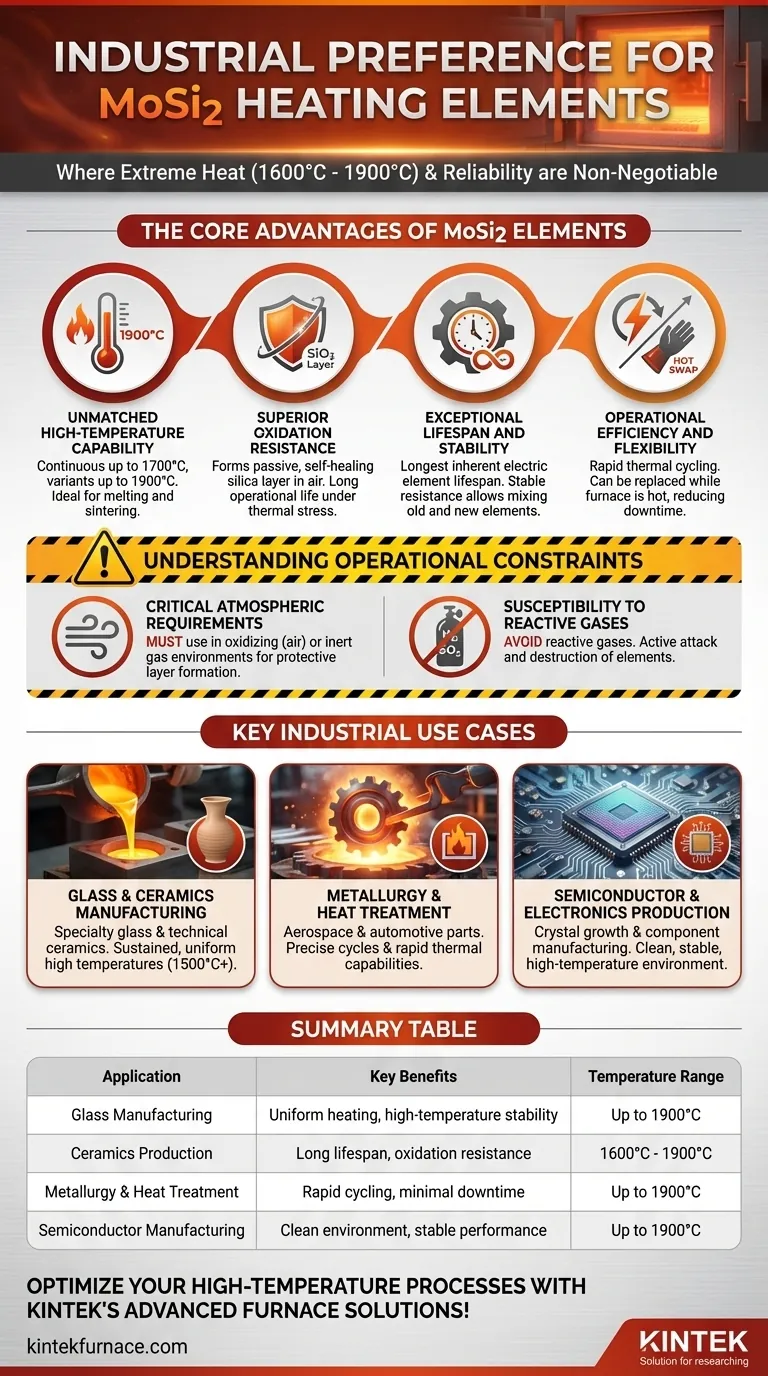

المزايا الأساسية لعناصر MoSi2

لفهم سبب تفضيل عناصر MoSi2، من الضروري النظر إلى ما وراء التطبيقات وتحليل خصائصها المادية الأساسية. إن هيمنتها في البيئات ذات درجات الحرارة العالية ليست صدفة بل هي نتيجة مباشرة لخصائصها الفريدة.

قدرة لا مثيل لها على درجات الحرارة العالية

يمكن لعناصر MoSi2 أن تعمل بشكل مستمر عند درجات حرارة تصل إلى 1700 درجة مئوية، مع بعض المتغيرات المتخصصة التي تصل إلى 1900 درجة مئوية. وهذا أعلى بكثير من معظم عناصر التسخين المعدنية أو المصنوعة من كربيد السيليكون.

هذه القدرة تجعلها لا غنى عنها لصهر الزجاج، وتلبيد السيراميك المتقدم، وإجراء المعالجات الحرارية على سبائك المعادن عالية القوة.

مقاومة فائقة للأكسدة

عند درجات الحرارة العالية، يتفاعل MoSi2 مع الأكسجين في الهواء لتشكيل طبقة رقيقة غير مسامية من السيليكا (SiO2) على سطحه.

تحمي هذه الطبقة السلبية ذاتية الشفاء المادة الأساسية من المزيد من الأكسدة والتدهور، مما يضمن عمرًا تشغيليًا طويلًا بشكل ملحوظ حتى تحت الإجهاد الحراري الشديد.

عمر افتراضي واستقرار استثنائيان

نظرًا لمقاومتها القوية للأكسدة، تتمتع عناصر MoSi2 بأطول عمر افتراضي متأصل بين جميع عناصر التسخين الكهربائية الشائعة.

تظل مقاومتها الكهربائية مستقرة بمرور الوقت، مما يسمح بتوصيل عناصر جديدة على التوالي مع العناصر القديمة دون التسبب في اختلالات. وهذا يبسط الصيانة ويقلل من تكاليف الاستبدال.

الكفاءة التشغيلية والمرونة

يمكن لعناصر MoSi2 التعامل مع الدورات الحرارية السريعة دون خطر التلف، مما يسمح بأوقات تسخين وتبريد أسرع للفرن.

الأهم من ذلك، يمكن استبدالها بينما لا يزال الفرن ساخنًا، مما يقلل بشكل كبير من وقت التوقف المكلف في بيئات الإنتاج المستمر.

فهم القيود التشغيلية

على الرغم من قوتها، فإن عناصر MoSi2 ليست حلاً عالميًا. يعتمد أداؤها على ظروف تشغيل محددة، وسيؤدي عدم تلبية هذه المتطلبات إلى فشل سريع.

متطلبات الغلاف الجوي الحرجة

تم تصميم عناصر MoSi2 للاستخدام في بيئات مؤكسدة (هواء) أو غاز خامل. وجود الأكسجين ضروري لتشكيل وصيانة طبقة السيليكا الواقية.

استخدامها في جو اختزالي عند درجات حرارة عالية سيمنع هذه الطبقة من التكون، مما يجعل العنصر عرضة للخطر.

قابلية التأثر بالغازات التفاعلية

ستهاجم بعض الغازات عناصر MoSi2 وتدمرها بنشاط. وتشمل هذه الهيدروجين (H2)، والكلور (Cl2)، وثاني أكسيد الكبريت (SO2).

إذا كانت عمليتك الصناعية تتضمن هذه الغازات أو غيرها من الغازات التفاعلية، فيجب عليك اختيار عنصر تسخين بديل، حيث لن يكون MoSi2 قابلاً للتطبيق.

حالات الاستخدام الصناعي الرئيسية

تتوافق خصائص MoSi2 بشكل مباشر مع متطلبات العديد من الصناعات الرئيسية.

تصنيع الزجاج والسيراميك

يتطلب إنتاج الزجاج الخاص وتلبيد السيراميك التقني درجات حرارة موحدة ومستمرة تتجاوز غالبًا 1500 درجة مئوية. يوفر MoSi2 الحرارة والاستقرار اللازمين لهذه العمليات المتطلبة.

المعادن والمعالجة الحرارية

يتضمن تصنيع الأجزاء عالية القوة لقطاعي الطيران والسيارات دورات معالجة حرارية دقيقة. إن قدرة MoSi2 على الوصول إلى درجات حرارة عالية والدوران بسرعة تجعلها مثالية لإنشاء مواد ذات خصائص معدنية محددة.

إنتاج أشباه الموصلات والإلكترونيات

تتطلب عمليات مثل نمو البلورات وتصنيع بعض المكونات الإلكترونية بيئة نظيفة ومستقرة وعالية الحرارة. توفر عناصر MoSi2 ذلك دون إدخال ملوثات غالبًا ما ترتبط بطرق التسخين الأخرى.

اتخاذ القرار الصحيح لعمليتك

يجب أن يسترشد قرارك بالمتطلبات التقنية المحددة لفرنك وعمليتك.

- إذا كان تركيزك الأساسي هو الوصول إلى درجات حرارة قصوى للعملية (1600 درجة مئوية فما فوق): MoSi2 هو الخيار الافتراضي نظرًا لنطاقه الحراري الفائق واستقراره.

- إذا كان تركيزك الأساسي هو تقليل وقت توقف الفرن والصيانة: إن العمر الطويل، والمقاومة المستقرة، وقابلية التبديل السريع لعناصر MoSi2 تجعلها فعالة من حيث التكلفة للغاية بمرور الوقت.

- إذا كانت عمليتك تتضمن جوًا غازيًا تفاعليًا (مثل الهيدروجين): يجب عليك تجنب عناصر MoSi2 والبحث عن بدائل، حيث ستتعرض للهجوم الكيميائي وتفشل.

من خلال فهم نقاط قوتها التي لا مثيل لها وقيودها المحددة، يمكنك تحديد بثقة ما إذا كان MoSi2 هو الحل الأمثل لتطبيقك ذي درجة الحرارة العالية.

جدول الملخص:

| التطبيق | الفوائد الرئيسية | نطاق درجة الحرارة |

|---|---|---|

| تصنيع الزجاج | تسخين موحد، استقرار في درجات الحرارة العالية | حتى 1900 درجة مئوية |

| إنتاج السيراميك | عمر افتراضي طويل، مقاومة للأكسدة | 1600 درجة مئوية - 1900 درجة مئوية |

| المعادن والمعالجة الحرارية | دورة سريعة، الحد الأدنى من وقت التوقف | حتى 1900 درجة مئوية |

| تصنيع أشباه الموصلات | بيئة نظيفة، أداء مستقر | حتى 1900 درجة مئوية |

حسّن عملياتك ذات درجة الحرارة العالية باستخدام حلول الأفران المتقدمة من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة عناصر تسخين MoSi2 موثوقة وأفرانًا مخصصة لدرجات الحرارة العالية مثل أفران الكتم، الأنبوبية، الدوارة، الفراغية والجوية، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا التوافق الدقيق مع احتياجاتك التجريبية الفريدة، مما يعزز الكفاءة ويقلل من وقت التوقف. اتصل بنا اليوم لمناقشة كيف يمكننا الارتقاء بتطبيقاتك الصناعية!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية