باختصار، تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) ضرورية في الأفران الصناعية ذات درجات الحرارة العالية المستخدمة في معالجة المعادن، وتصنيع أشباه الموصلات، وإنتاج الزجاج والسيراميك. وتأتي قيمتها من مزيج فريد من تحمل درجات الحرارة العالية، والمتانة في البيئات القاسية، والقدرة على توفير حرارة دقيقة وموحدة، مما يجعلها تقنية أساسية للعمليات الحرارية التي تتطلب أداءً عالياً.

إن قرار استخدام عناصر التسخين المصنوعة من كربيد السيليكون لا يتعلق فقط بالوصول إلى درجات حرارة عالية. بل يتعلق بتحقيق الموثوقية التشغيلية، واتساق العملية، والتكلفة الإجمالية للملكية المواتية في البيئات الصناعية التي قد تفشل فيها المواد الأقل جودة بسرعة.

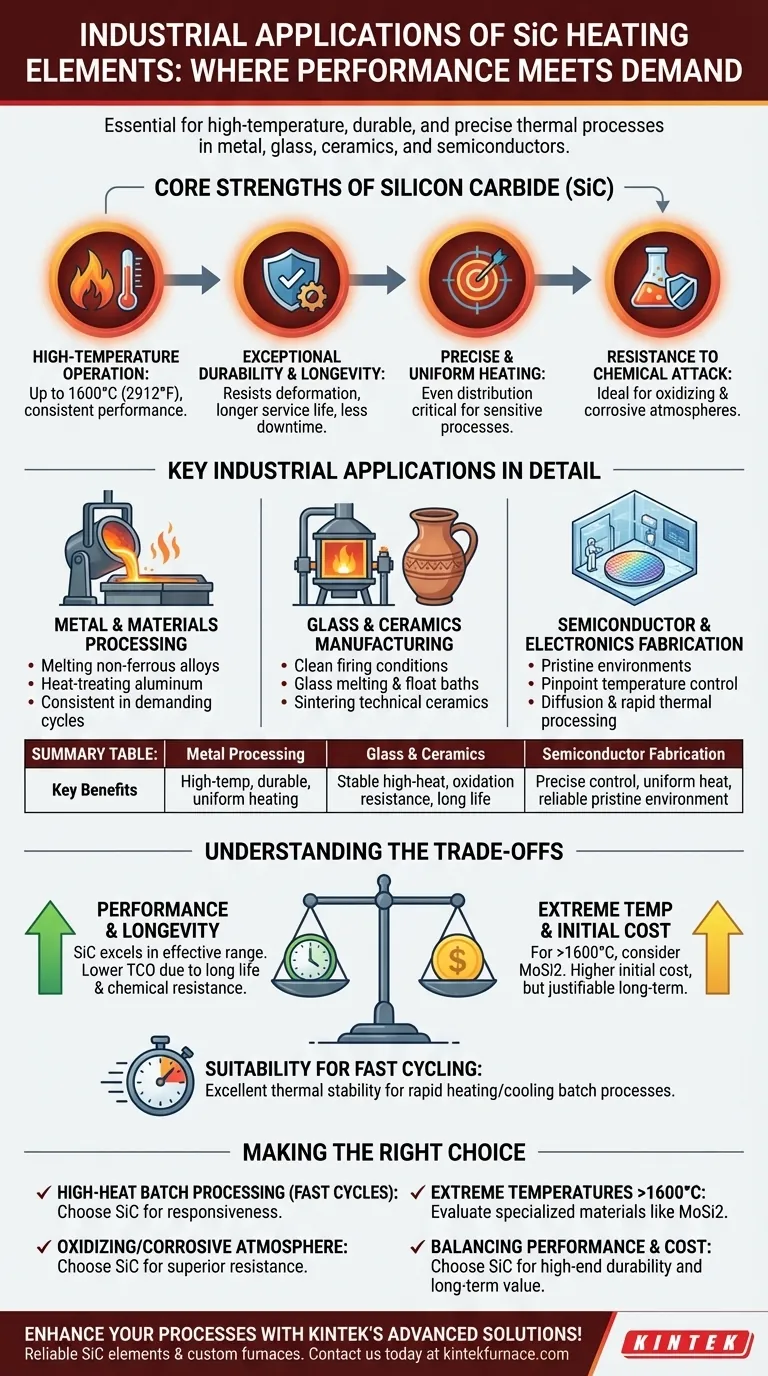

نقاط القوة الأساسية لكربيد السيليكون

لفهم المجالات التي تتفوق فيها عناصر كربيد السيليكون، يجب أولاً فهم خصائصها الأساسية. لا يتم اختيارها لمجرد أنها تسخن، ولكن بسبب سلوكها تحت ضغط الإنتاج الصناعي.

التشغيل في درجات حرارة عالية

تم تصميم عناصر كربيد السيليكون لتعمل باستمرار في درجات حرارة عالية جداً، وغالباً ما تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت). هذه القدرة حاسمة لعمليات مثل صهر المعادن غير الحديدية أو حرق السيراميك المتقدم.

متانة وعمر خدمة استثنائيان

على عكس العديد من عناصر التسخين المعدنية، فإن كربيد السيليكون مادة سيراميكية ذات قوة ميكانيكية عالية. وهي تقاوم الترهل والتشوه في درجات الحرارة العالية، مما يؤدي إلى عمر خدمة أطول بكثير وتقليل وقت التوقف المكلف لاستبدال العناصر.

تسخين دقيق وموحد

يمكن تصنيع هذه العناصر بأشكال وأحجام مختلفة، مما يسمح بتصميمات أفران توفر توزيعاً متجانساً للغاية للحرارة. هذا الدقة أمر غير قابل للتفاوض في تطبيقات مثل معالجة رقائق أشباه الموصلات، حيث يمكن أن تؤدي التدرجات الحرارية إلى إتلاف دفعات كاملة.

مقاومة الهجوم الكيميائي

يتمتع كربيد السيليكون بمقاومة ممتازة للأكسدة والتآكل الكيميائي. وهذا يجعله مثالياً للاستخدام في الأفران ذات الأجواء المؤكسدة أو حيث يمكن للمنتجات الثانوية للعملية أن تؤدي إلى تآكل وتدمير العناصر المعدنية.

التطبيقات الصناعية الرئيسية بالتفصيل

تترجم خصائص كربيد السيليكون مباشرة إلى استخدامه الواسع في العديد من الصناعات الرئيسية.

معالجة المعادن والمواد

في المسابك ومرافق المعالجة الحرارية، تُستخدم عناصر كربيد السيليكون للصهر والتثبيت والمعالجة الحرارية للألمنيوم والسبائك غير الحديدية الأخرى. وتضمن متانتها أداءً متسقاً على الرغم من الدورات الحرارية الصعبة.

تصنيع الزجاج والسيراميك

يتطلب إنتاج الزجاج والسيراميك درجات حرارة عالية ومستدامة وظروف حرق نظيفة. توفر عناصر كربيد السيليكون البيئة الحرارية المستقرة والعالية الحرارة اللازمة لصهر الزجاج، وأحواض الزجاج العائم، وتلبيد السيراميك التقني.

تصنيع أشباه الموصلات والإلكترونيات

يتطلب تصنيع أشباه الموصلات والمكونات الإلكترونية بيئات نقية وتحكماً دقيقاً في درجة الحرارة. تُستخدم عناصر كربيد السيليكون في أفران الانتشار وأنظمة المعالجة الحرارية السريعة حيث تكون قدراتها على التسخين الدقيق ضرورية لإنتاج رقائق عالية الجودة.

فهم المفاضلات

لا يوجد حل واحد يناسب الجميع. يتضمن اختيار كربيد السيليكون فهم موقعه بالنسبة لمواد عناصر التسخين الأخرى.

الأداء مقابل الحد الأقصى لدرجة الحرارة

يوفر كربيد السيليكون أداءً استثنائياً في نطاق درجة حرارته الفعالة. ومع ذلك، بالنسبة لدرجات الحرارة القصوى (أعلى من 1600 درجة مئوية)، قد تكون هناك حاجة إلى عناصر أكثر تخصصاً وأغلى ثمناً مثل ثنائي سيليسيد الموليبدينوم (MoSi2).

التكلفة مقابل عمر الخدمة

قد تكون تكلفة الشراء الأولية لعناصر كربيد السيليكون أعلى من العناصر المعدنية القياسية (مثل Kanthal). ومع ذلك، فإن عمر الخدمة الأطول بكثير ومقاومتها للفشل غالباً ما تؤدي إلى تكلفة إجمالية للملكية أقل، خاصة في البيئات العدوانية.

الملاءمة للدورات السريعة

تجعل الاستقرار الحراري لكربيد السيليكون مناسباً تماماً للعمليات الدفعية التي تتطلب تسخيناً وتبريداً سريعاً. تمنحه هذه القدرة على تحمل الصدمات الحرارية ميزة في التطبيقات التي لا تعمل فيها الأفران باستمرار.

اتخاذ القرار الصحيح لعمليتك

يجب أن يسترشد قرارك النهائي بالمطالب المحددة لتطبيقك الصناعي.

- إذا كان تركيزك الأساسي هو معالجة الدفعات ذات الحرارة العالية بدورات سريعة: يعتبر كربيد السيليكون خياراً ممتازاً بسبب استقراره الحراري واستجابته.

- إذا كان تركيزك الأساسي هو طول العمر في جو مؤكسد أو مسبب للتآكل: تجعل مقاومة كربيد السيليكون الكيميائية المتأصلة منه خياراً متفوقاً وأكثر موثوقية من معظم العناصر المعدنية.

- إذا كان تركيزك الأساسي هو تحقيق درجات حرارة قصوى تزيد عن 1600 درجة مئوية: يجب عليك تقييم مواد أكثر تخصصاً مثل MoSi2، المصممة لهذا النطاق الأعلى.

- إذا كان تركيزك الأساسي هو الموازنة بين الأداء والتكلفة التشغيلية: يوفر كربيد السيليكون حلاً وسطاً مقنعاً، حيث يوفر متانة ودقة عالية مقابل استثمار طويل الأجل يمكن تبريره.

في نهاية المطاف، يتعلق اختيار عنصر التسخين المناسب بمطابقة القدرات المثبتة للمادة مع متطلبات عمليتك المحددة.

جدول ملخص:

| التطبيق | الفوائد الرئيسية |

|---|---|

| معالجة المعادن | التشغيل في درجات حرارة عالية، المتانة، والتسخين الموحد لصهر ومعالجة السبائك غير الحديدية حرارياً. |

| الزجاج والسيراميك | بيئات حرارية عالية ومستقرة، مقاومة للأكسدة، وعمر خدمة طويل لظروف الحرق النظيفة. |

| تصنيع أشباه الموصلات | تحكم دقيق في درجة الحرارة، توزيع حرارة موحد، وموثوقية في البيئات النقية لمعالجة الرقائق. |

عزز عملياتك الصناعية مع حلول KINTEK المتقدمة للأفران ذات درجات الحرارة العالية! من خلال الاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر تسخين SiC موثوقة وتصميمات أفران مخصصة، بما في ذلك أفران الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والغاز (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD. تضمن قدرتنا العميقة على التخصيص توافقاً دقيقاً مع احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتحسين تطبيقاتك الحرارية وتحقيق أداء فائق!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة