المزايا الأساسية للضغط الساخن هي قدرته على إنتاج مكونات ذات كثافة عالية بشكل استثنائي، وقوة ميكانيكية فائقة، وتحكم دقيق في الأبعاد. من خلال تطبيق درجة حرارة عالية وضغط ميكانيكي في وقت واحد في جو متحكم فيه، تسرع العملية من تماسك المواد، مما ينتج عنه أجزاء نهائية بحد أدنى من المسامية وأشكال معقدة يصعب تحقيقها بطرق أخرى.

بينما يمكن للعديد من العمليات أن تخلق أجزاء كثيفة، فإنها غالبًا ما تفعل ذلك على حساب دقة الأبعاد أو تتطلب درجات حرارة عالية تؤدي إلى تدهور خصائص المواد. يتغلب الضغط الساخن بشكل فريد على هذا باستخدام الضغط لتحقيق التكثيف الكامل عند درجات حرارة منخفضة، مما يحافظ على الهياكل الدقيقة الدقيقة ويوفر مكونات شبه صافية الشكل ذات سلامة فائقة.

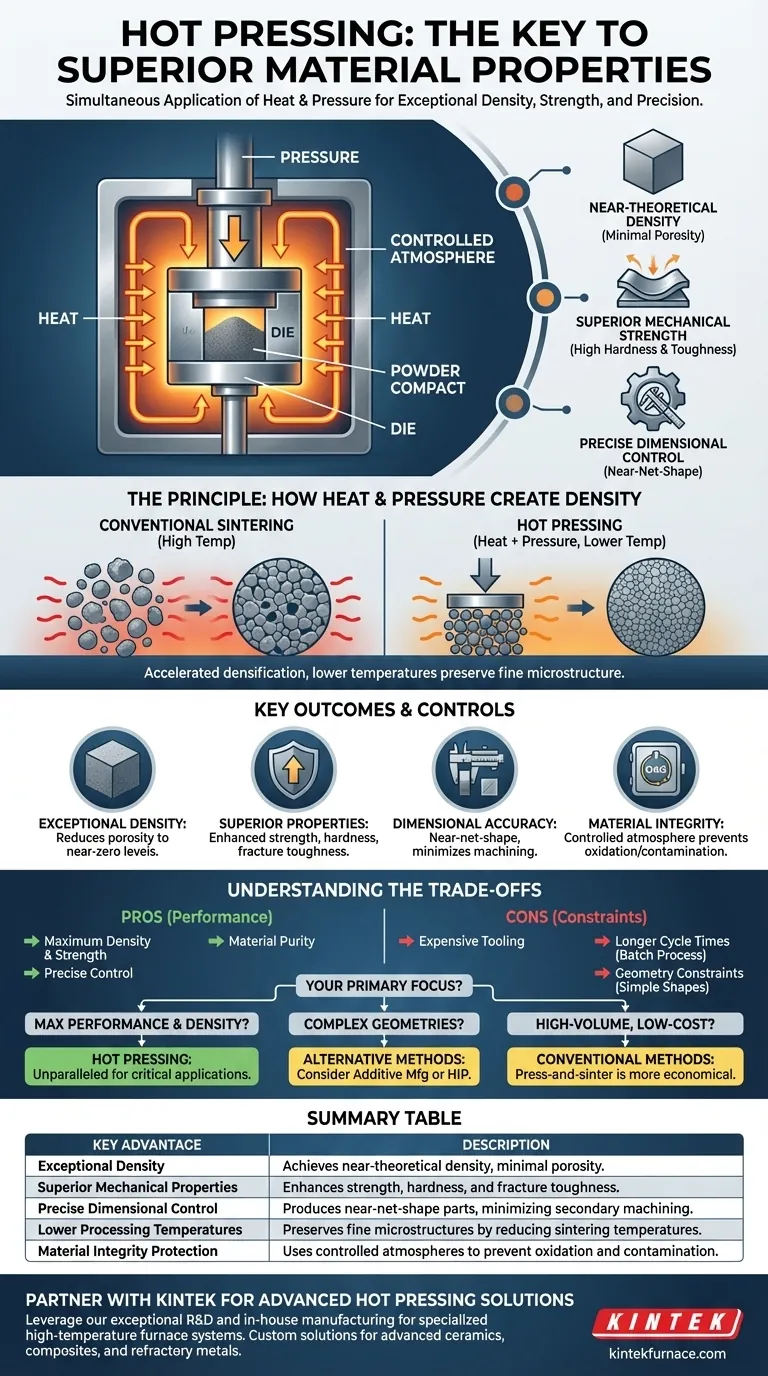

المبدأ: كيف تخلق الحرارة والضغط الكثافة

الضغط الساخن ليس مجرد تسخين وعصر. إنها تقنية متطورة تتلاعب بفيزياء المواد على المستوى المجهري لتحقيق نتائج لا يمكن تحقيقها بطريقة أخرى.

تسريع التكثيف

الضغط المطبق يدفع جزيئات المادة إلى تلامس وثيق، مما يغلق الفجوات والمسام بينها. هذا يعزز بشكل كبير عملية الانتشار، وهي الآلية التي تتحرك بها الذرات لتشكيل روابط صلبة والقضاء على الفراغات. والنتيجة هي سبيكة ذات كثافة تقترب من الحد الأقصى النظري للمادة.

خفض درجات حرارة التلبيد

في التلبيد التقليدي (التسخين بدون ضغط)، هناك حاجة إلى درجات حرارة عالية جدًا لدفع الانتشار المطلوب للتكثيف. يمكن أن تسبب درجات الحرارة العالية هذه نموًا غير مرغوب فيه للحبوب، مما يضعف غالبًا المادة النهائية. يسمح الضغط الساخن بالوصول إلى الكثافة الكاملة عند درجات حرارة أقل بكثير، مما يحافظ على بنية دقيقة الحبيبات ضرورية للقوة والمتانة العالية.

تسهيل تحولات المواد

يمكن استخدام مزيج الحرارة والضغط في بيئة خاضعة للرقابة لإحداث تحولات طورية محددة أو تفاعلات في الحالة الصلبة داخل المادة. وهذا يسمح بإنشاء مركبات أو سبائك ذات خصائص هندسية، مثل الاستقرار الحراري المحسن أو الصلابة، مباشرة أثناء عملية التشكيل.

النتائج الرئيسية وضوابط التصنيع

تترجم المبادئ الأساسية للضغط الساخن مباشرة إلى مزايا تصنيعية ملموسة ضرورية لتطبيقات الأداء العالي.

النتيجة: كثافة شبه نظرية

المنفعة الأكثر أهمية هي تقليل المسامية إلى مستويات شبه صفرية. هذا الهيكل الخالي من الفراغات هو الأساس لجميع تحسينات الخصائص الأخرى تقريبًا، حيث أن المسام هي مراكز إجهاد طبيعية ونقاط فشل.

النتيجة: خصائص ميكانيكية فائقة

نظرًا لأن المادة كثيفة للغاية وتمتلك بنية دقيقة الحبيبات، فإن الأجزاء المضغوطة بالحرارة تظهر قوة ميكانيكية وصلابة ومتانة كسر استثنائية. وهي أقل عرضة للتشقق ويمكنها تحمل أحمال أعلى من الأجزاء المصنوعة بواسطة تعدين المساحيق التقليدي.

التحكم: دقة أبعاد استثنائية

يتم دمج المادة داخل قالب صلب. وهذا يضمن أن المكون النهائي يتوافق بدقة مع الشكل والأبعاد المطلوبة، مما ينتج جزءًا شبه صافي الشكل. وهذا يقلل أو يلغي الحاجة إلى عمليات تشغيل ثانوية مكلفة وتستغرق وقتًا طويلاً.

التحكم: حماية سلامة المواد

يتم الضغط الساخن عادة في فراغ أو جو غاز خامل (مثل الأرجون). وهذا يمنع الأكسدة والتلوث، وهو أمر ضروري للغاية عند العمل مع المواد المتفاعلة مثل التيتانيوم، والمعادن المقاومة للحرارة، أو بعض السيراميك المتقدم.

فهم المقايضات

لا توجد عملية بدون قيودها. من الضروري إجراء تقييم واضح للمقايضات لتحديد ما إذا كان الضغط الساخن هو الخيار الصحيح لهدفك.

قيود الأدوات والهندسة

يجب أن تتحمل القوالب المستخدمة في الضغط الساخن درجات حرارة وضغطًا شديدين، مما يجعل تصميمها وتصنيعها مكلفًا من مواد متخصصة مثل الجرافيت أو مركبات السيراميك. علاوة على ذلك، فإن العملية الأنسب للأجزاء ذات المقطع العرضي المتسق؛ الفجوات الداخلية المعقدة أو التجاويف السفلية يصعب للغاية أو يستحيل إنتاجها.

وقت الدورة والإنتاجية

الضغط الساخن هو عملية دفعية تتضمن وقتًا طويلاً للتسخين والضغط والتبريد. مقارنة بالعمليات المستمرة أو الضغط البارد التقليدي، فإن أوقات دوراتها أطول بكثير. وهذا يجعلها أقل ملاءمة للأجزاء الاستهلاكية ذات الحجم الكبير والتكلفة المنخفضة، وأكثر ملاءمة للمكونات ذات القيمة العالية والحجم المنخفض.

توافق المواد

يجب أن تكون المادة الخام مستقرة حرارياً عند درجة حرارة الضغط ويجب ألا تتفاعل كيميائياً مع مادة القالب. وهذا يتطلب اختيارًا دقيقًا لكل من المسحوق الذي يتم ضغطه والأدوات لمنع الالتصاق أو التلوث.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عملية التصنيع الصحيحة مواءمة قدراتها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الأداء الأقصى والكثافة: الضغط الساخن هو خيار لا مثيل له لإنشاء مكونات حيث تكون المسامية المنخفضة والقوة الميكانيكية العالية غير قابلة للتفاوض.

- إذا كان تركيزك الأساسي هو تصنيع أشكال هندسية داخلية معقدة: يجب عليك تقييم طرق بديلة مثل التصنيع الإضافي أو الضغط المتوازن الساخن (HIP)، حيث أن الضغط الساخن محدود بسبب اعتماده على قالب فيزيائي.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة وبتكلفة منخفضة: العمليات الأبسط مثل الضغط والتلبيد التقليدي أكثر اقتصادية نظرًا لأوقات دوراتها الأسرع وتكاليف الأدوات المنخفضة.

من خلال فهم قدراتها الفريدة ومقايضاتها المتأصلة، يمكنك الاستفادة استراتيجيًا من الضغط الساخن لتصنيع المواد التي تلبي أكثر المواصفات تطلبًا.

جدول ملخص:

| الميزة الرئيسية | الوصف |

|---|---|

| كثافة استثنائية | تحقق كثافة شبه نظرية مع الحد الأدنى من المسامية. |

| خصائص ميكانيكية فائقة | تعزز القوة والصلابة ومتانة الكسر. |

| تحكم دقيق في الأبعاد | تنتج أجزاء شبه صافية الشكل، مما يقلل من التشغيل الثانوي. |

| درجات حرارة معالجة أقل | تحافظ على الهياكل الدقيقة الدقيقة عن طريق تقليل درجات حرارة التلبيد. |

| حماية سلامة المواد | تستخدم أجواء متحكم فيها لمنع الأكسدة والتلوث. |

هل تحتاج إلى تحقيق أقصى كثافة وخصائص ميكانيكية فائقة لموادك المتقدمة؟

في KINTEK، نستفيد من قدراتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة، بما في ذلك الأنظمة المتخصصة للضغط الساخن. يتم استكمال خط إنتاجنا - الذي يضم أفران الكتم، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD - بقدرات تخصيص عميقة قوية لتلبية متطلبات معالجة المواد الفريدة الخاصة بك بدقة.

سواء كنت تقوم بتطوير سيراميك متقدم، أو مركبات، أو معادن مقاومة للحرارة، فإن خبرتنا تضمن حصولك على التحكم الدقيق في الحرارة والضغط اللازمين للحصول على نتائج فائقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلول الضغط الساخن لدينا أن تعزز نتائج البحث والتطوير والإنتاج لديك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن الضغط الساخن الفراغي آلة فرن الضغط الساخن المسخنة بالفراغ

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- كيف تساهم معدات الكبس الحراري الفراغي في قطاع توليد الطاقة والطاقة؟ تعزيز الكفاءة والمتانة

- ما هي المواد التي يمكن تكثيفها باستخدام مكبس الفراغ وما هي تطبيقاتها؟ افتح قفل تكثيف المواد عالية الأداء

- ما هي الفوائد الإجمالية لاستخدام الضغط الساخن في التصنيع؟ تحقيق أداء ودقة فائقين

- ما هي مزايا أفران الضغط الساخن الفراغي؟ تحقيق كثافة ونقاء فائقين للمواد

- ما هي المكونات الأساسية لفرن الضغط الساخن بالفراغ؟ إتقان الأنظمة الأساسية لمعالجة المواد بدقة