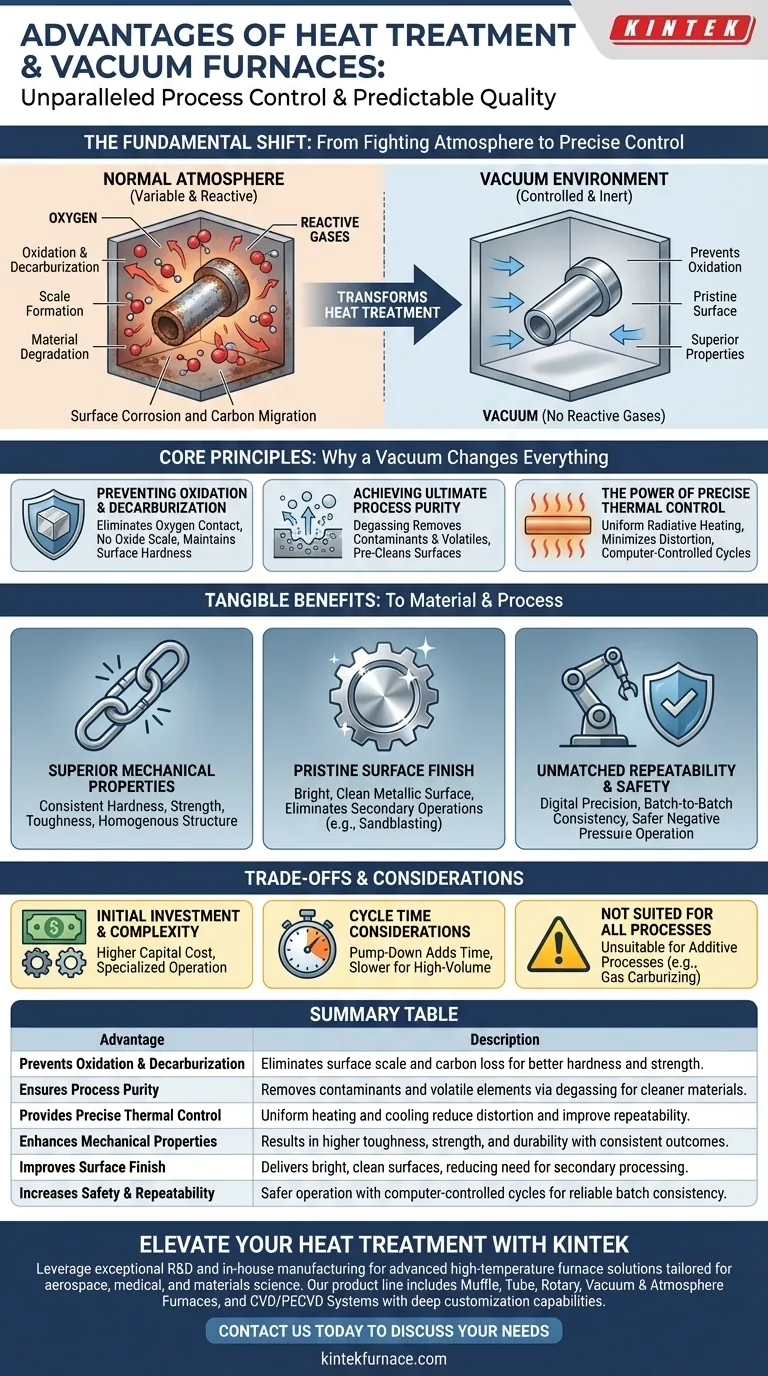

الميزة الأساسية لاستخدام فرن فراغي للمعالجة الحرارية هي التحكم الذي لا مثيل له في العملية. يتم تحقيق هذا التحكم عن طريق إزالة الغازات التفاعلية الموجودة في الجو العادي. من خلال العمل في فراغ، فإنك تمنع التفاعلات الكيميائية غير المرغوب فيها مثل الأكسدة، مما يؤدي مباشرة إلى خصائص مواد فائقة، وجودة سطح نقية، ونقاء عملية معزز، واتساق استثنائي بين الدفعات.

يُحدث الفرن الفراغي تحولاً في المعالجة الحرارية عن طريق إزالة متغير التفاعل الجوي. بدلاً من محاربة الأكسدة والتلوث، فإنك تكتسب تحكمًا دقيقًا في المسار الحراري للمادة، مما ينتج عنه نتائج ذات جودة أعلى وأكثر اتساقًا ويمكن التنبؤ بها.

لماذا يغير الفراغ كل شيء: المبادئ الأساسية

لفهم الفوائد، يجب عليك أولاً فهم سبب أهمية إزالة الغلاف الجوي. عند درجات الحرارة العالية المطلوبة للمعالجة الحرارية، تصبح المعادن شديدة التفاعل مع الغازات المحيطة بها، وخاصة الأكسجين. يعمل الفرن الفراغي على التخفيف من هذه المشكلة الأساسية.

منع الأكسدة ونزع الكربنة (Decarburization)

عند درجات الحرارة المرتفعة، يرتبط الأكسجين بقوة بسطح المعدن، مكونًا طبقة من قشور الأكسيد. هذا لا يدمر فقط التشطيب السطحي ولكنه يمكن أن يغير أيضًا أبعاد قطعة دقيقة.

في الوقت نفسه، يمكن أن تحدث عملية تسمى نزع الكربنة، حيث تهاجر ذرات الكربون من سطح الفولاذ. يترك هذا الطبقة السطحية أضعف وأكثر ليونة من القلب، مما يعرض أداء المكون وعمره الإجهادي للخطر. البيئة الفراغية، الخالية تقريبًا من الأكسجين والغازات التفاعلية الأخرى، تمنع حدوث كلتا هاتين العمليتين المدمرتين.

تحقيق أقصى درجات نقاء العملية

الفراغ لا يقتصر على منع التلوث فحسب، بل ينظف قطعة العمل بنشاط. تساعد بيئة الضغط السلبي في سحب العناصر المتطايرة، مثل الفوسفور، والغازات المحتبسة من سطح المادة في عملية تُعرف باسم إزالة الغازات (Degassing).

ينتج عن ذلك بنية مادة أكثر نقاءً وذات تكامل أعلى ويزيل الزيوت أو المخلفات السطحية دون الحاجة إلى عمليات تنظيف كيميائية منفصلة مسبقة.

قوة التحكم الحراري الدقيق

مع عدم وجود هواء لنقل الحرارة عن طريق الحمل الحراري، فإن التسخين في الفراغ يهيمن عليه الإشعاع. يسمح هذا بتوزيع متجانس للغاية لدرجة الحرارة عبر قطعة العمل، مما يقلل من الإجهادات الداخلية والتشوه.

علاوة على ذلك، تسمح الأفران الفراغية الحديثة بدورات تسخين وتبريد (إخماد) يتم التحكم فيها بواسطة الكمبيوتر. يضمن هذا الدقة الرقمية أن كل قطعة في كل دفعة تتلقى نفس المعالجة الحرارية بالضبط، مما يؤدي إلى تكرار لا مثيل له.

الفوائد الملموسة لمادتك وعمليتك

تترجم مبادئ العمل في الفراغ مباشرة إلى تحسينات كبيرة وقابلة للقياس في منتجك النهائي وعمليتك الإجمالية.

خصائص ميكانيكية فائقة

من خلال منع نزع الكربنة، يحتفظ سطح المادة بالصلابة والقوة المحددين لهما. ينتج التسخين الموحد والتبريد المتحكم فيه بنية حبيبية أكثر تجانساً في جميع أنحاء المكون، مما يؤدي إلى تحسينات أكثر قابلية للتنبؤ والموثوقية في المتانة والقوة والتحمل.

تشطيب سطحي نقي

تخرج القطع المعالجة في فرن فراغي بسطح لامع ونظيف ومعدني. نظرًا لعدم تكون قشور الأكسيد، غالبًا ما تلغي الحاجة إلى عمليات ثانوية مكلفة وتستغرق وقتًا طويلاً مثل التفجير بالرمل، أو التخليل الكيميائي، أو التجليخ.

تكرار وأمان لا مثيل لهما

تزيل الدورات التي يتم التحكم فيها بواسطة الكمبيوتر التخمين والتغيرات المتأصلة في الأساليب القديمة. عملية الفراغ قابلة للتكرار بدرجة عالية، وهو أمر بالغ الأهمية للصناعات مثل الطيران والطب حيث لا يمكن المساومة على مراقبة الجودة.

من الناحية التشغيلية، الأفران الفراغية أكثر أمانًا بطبيعتها. تعمل تحت ضغط سلبي، مما يلغي خطر الانفجار المرتبط بالأوعية المضغوطة. كما أن البيئة منخفضة الأكسجين تزيل خطر الحريق.

فهم المفاضلات والاعتبارات

على الرغم من قوتها، فإن تكنولوجيا الأفران الفراغية ليست الحل الشامل لكل تطبيق. يتطلب الموضوعية الاعتراف بقيودها.

الاستثمار الأولي والتعقيد

تمثل الأفران الفراغية استثمارًا رأسماليًا كبيرًا مقارنة بأفران الغلاف الجوي التقليدية. كما أنها تتطلب معرفة أكثر تخصصًا للتشغيل والصيانة بسبب مضخات التفريغ العالية، والأختام، وأنظمة التحكم.

اعتبارات وقت الدورة

تضيف عملية ضخ غرفة التفريغ إلى المستوى المطلوب وقتًا إلى دورة المعالجة الإجمالية. بالنسبة لبعض الأجزاء ذات الحجم الكبير والمواصفات المنخفضة، قد يكون وقت الدورة الأسرع للفرن ذي الغلاف الجوي المستمر أكثر فعالية من حيث التكلفة.

غير مناسبة لجميع العمليات

تتطلب بعض عمليات المعالجة الحرارية، مثل الكربنة بالغاز أو النتردة، بشكل أساسي غلافًا جويًا نشطًا كيميائيًا محددًا للتبرع بذرات الكربون أو النيتروجين لسطح المادة. الفراغ النقي غير مناسب لعمليات الإضافة هذه، على الرغم من وجود أنظمة هجينة.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار تكنولوجيا المعالجة الحرارية المناسبة بالكامل على النتيجة المطلوبة لمكونك.

- إذا كان تركيزك الأساسي هو سلامة المادة وأدائها: المعالجة الفراغية هي الخيار الأفضل لمنع الأكسدة وتحقيق خصائص ميكانيكية متسقة وعالية المستوى.

- إذا كان تركيزك الأساسي هو التشطيب السطحي وتقليل المعالجة اللاحقة: يمكن للتشطيب اللامع والنظيف من الفرن الفراغي أن يلغي الخطوات الثانوية، مما يوفر الوقت وتكاليف التشغيل بشكل مباشر.

- إذا كان تركيزك الأساسي هو تكرار العملية للمكونات الحيوية: توفر البيئة الخاملة التي يتم التحكم فيها بواسطة الكمبيوتر في الفرن الفراغي اتساقًا لا مثيل له من دفعة إلى أخرى.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم منخفض التكلفة: قم بتقييم ما إذا كانت أوقات الدورة والاستثمار الأولي لتقنية الفراغ تتناسب مع نموذج التكلفة الخاص بك، حيث قد يكون الفرن ذو الغلاف الجوي التقليدي أكثر اقتصادا.

في نهاية المطاف، يعد اختيار المعالجة الحرارية الفراغية استثمارًا في التحكم في العملية والجودة التي يمكن التنبؤ بها.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| يمنع الأكسدة ونزع الكربنة | يقضي على قشور السطح وفقدان الكربون للحصول على صلابة وقوة أفضل. |

| يضمن نقاء العملية | يزيل الملوثات والعناصر المتطايرة عن طريق إزالة الغازات للحصول على مواد أنظف. |

| يوفر تحكمًا حراريًا دقيقًا | التسخين والتبريد الموحد يقللان من التشوه ويحسن التكرار. |

| يعزز الخصائص الميكانيكية | ينتج عنه متانة وقوة وتحمل أعلى بنتائج متسقة. |

| يحسن التشطيب السطحي | يوفر أسطحًا لامعة ونظيفة، مما يقلل من الحاجة إلى معالجة ثانوية. |

| يزيد من الأمان والتكرار | تشغيل أكثر أمانًا مع دورات يتم التحكم فيها بواسطة الكمبيوتر لاتساق موثوق للدفعة. |

هل أنت مستعد لرفع مستوى عمليات المعالجة الحرارية لديك بالدقة والموثوقية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة مصممة خصيصًا للصناعات مثل الطيران والطب وعلوم المواد. تشمل مجموعة منتجاتنا أفران الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، والأفران الفراغية وذات الغلاف الجوي، وأنظمة CVD/PECVD، وكلها مدعومة بقدرات تخصيص عميقة وقوية لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا الفراغية تعزيز جودة المواد لديك، وتقليل التكاليف، وضمان اتساق لا مثيل له في عملياتك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

يسأل الناس أيضًا

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور