في فرن التلبيد، تُقدَّر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) في المقام الأول لسرعة التسخين والتبريد، وكفاءتها في استخدام الطاقة، وتعدد استخداماتها التشغيلية. يمكنها العمل بفعالية في كل من الأجواء المؤكسدة والمختزلة، مما يجعلها خيارًا مرنًا لمجموعة متنوعة من العمليات الحرارية.

إن قرار استخدام عناصر التسخين المصنوعة من كربيد السيليكون لا يتعلق فقط بمزاياها الكامنة، بل بفهم نطاق تشغيلها المحدد. يعتمد الاختيار بين كربيد السيليكون وبديله الشائع، ثنائي سيليسيد الموليبدينوم (MoSi2)، بشكل شبه كامل على درجة الحرارة القصوى المطلوبة وفلسفة الصيانة لديك.

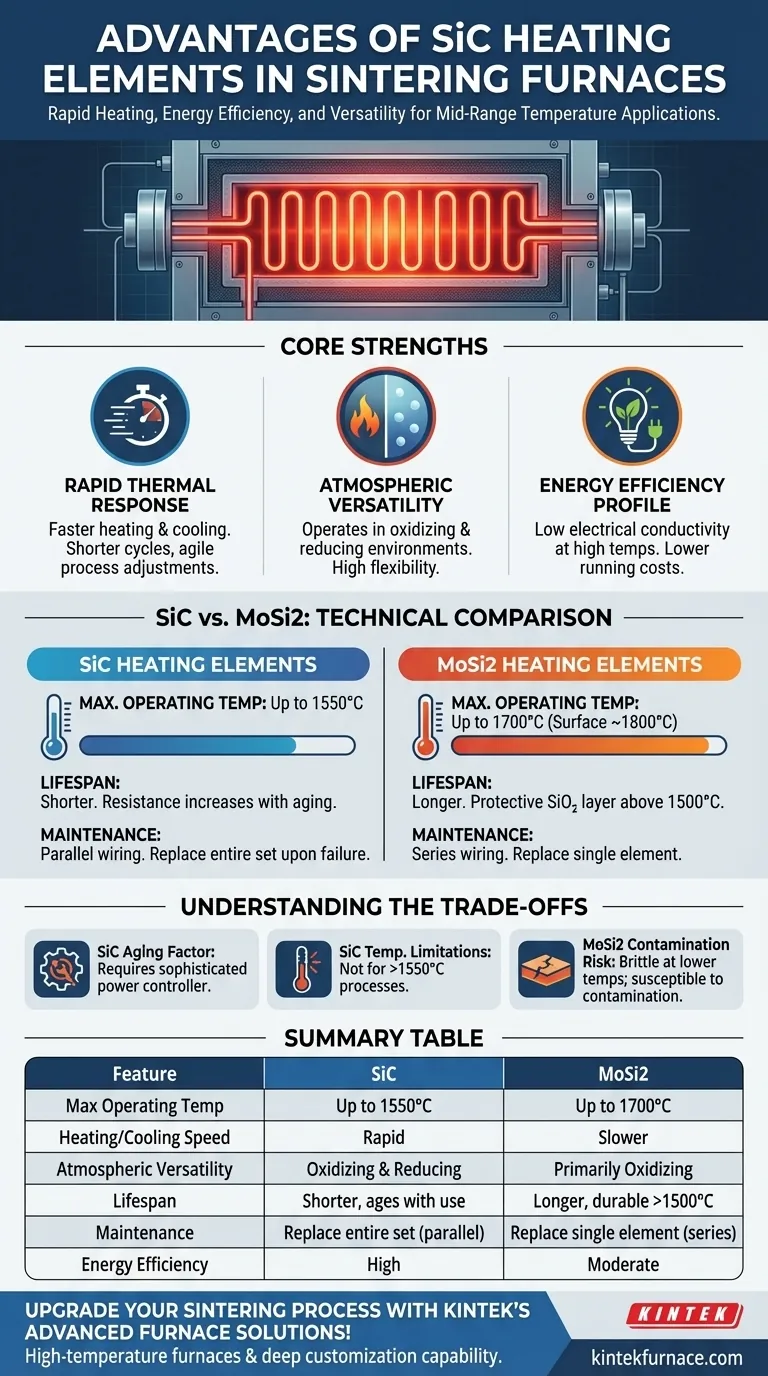

نقاط القوة الأساسية لعناصر كربيد السيليكون

تجعل مزايا كربيد السيليكون منه خيارًا افتراضيًا للعديد من تطبيقات درجات الحرارة المتوسطة. يعد فهم نقاط القوة هذه أمرًا أساسيًا لمعرفة ما إذا كان يناسب عمليتك.

الاستجابة الحرارية السريعة

تشتهر عناصر كربيد السيليكون بقدرتها على التسخين والتبريد بسرعة. تتيح هذه الاستجابة السريعة دورات إنتاج أقصر وتعديلات أكثر مرونة للعملية مقارنة ببعض البدائل.

تنوع الغلاف الجوي

إحدى المزايا الكبيرة لكربيد السيليكون هي قدرته على الأداء الجيد في مجموعة واسعة من البيئات. يمكن أن يعمل بشكل موثوق في كل من الأجواء المؤكسدة (الهواء) والمختزلة، وهي مرونة لا تشاركها جميع عناصر درجات الحرارة العالية.

ملف كفاءة الطاقة

تُظهر عناصر كربيد السيليكون موصلية كهربائية منخفضة في درجات الحرارة العالية. تساهم هذه الخاصية في زيادة كفاءة استخدام الطاقة أثناء التشغيل، مما قد يؤدي إلى انخفاض تكاليف التشغيل على مدى عمر العنصر.

كربيد السيليكون مقابل ثنائي سيليسيد الموليبدينوم (MoSi2): مقارنة تقنية

للتلبيد، فإن المقارنة الأكثر أهمية هي بين عناصر كربيد السيليكون وعناصر ثنائي سيليسيد الموليبدينوم (MoSi2). تحدد الاختلافات بينهما تطبيقاتها المثالية.

نطاق درجة حرارة التشغيل

هذا هو التمييز الأكثر أهمية. تتمتع عناصر كربيد السيليكون بدرجة حرارة سطح قصوى تبلغ حوالي 1600 درجة مئوية، مما يحد من درجة الحرارة الداخلية للفرن بحوالي 1530-1550 درجة مئوية.

في المقابل، يمكن أن تصل عناصر MoSi2 إلى درجات حرارة سطح تبلغ 1800 درجة مئوية أو أكثر، مما يسمح للفرن بالعمل بشكل موثوق عند 1600-1700 درجة مئوية. وهذا يجعل MoSi2 ضروريًا لتلبيد المواد ذات درجات الحرارة العالية مثل بعض أنواع الزركونيا عالية الشفافية.

العمر والمتانة

تميل عناصر كربيد السيليكون إلى أن يكون لها عمر أقصر، خاصة تحت دورات حرارية متكررة. كما تزداد مقاومتها الكهربائية مع تقدمها في العمر، مما قد يؤثر على تجانس درجة الحرارة بمرور الوقت.

يمكن أن تدوم عناصر MoSi2 لفترة أطول بكثير، خاصة عند تشغيلها باستمرار في درجات حرارة تزيد عن 1500 درجة مئوية. تشكل طبقة سيليكا (SiO₂) واقية تمنحها المتانة، ولكن هذا يجعلها أيضًا هشة في درجات الحرارة المنخفضة.

الصيانة والاستبدال

عادةً ما تكون عناصر كربيد السيليكون موصلة على التوازي. عندما يفشل أحد العناصر، تتغير مقاومته بشكل كبير، مما يعني أنك غالبًا ما تحتاج إلى استبدال المجموعة أو البنك بأكمله للحفاظ على تسخين موحد.

يتم توصيل عناصر MoSi2 على التوالي. سيؤدي فشل عنصر واحد إلى قطع الدائرة، ولكن يمكنك عادةً استبدال المكون الفاشل الوحيد، مما يبسط الصيانة.

فهم المفاضلات

يتطلب اختيار عنصر التسخين قبول مجموعة من التسويات. الموضوعية حاسمة للنجاح على المدى الطويل.

عامل شيخوخة كربيد السيليكون

العيب الأساسي لكربيد السيليكون هو أن مقاومته تتغير مع الاستخدام. تتطلب هذه "الشيخوخة" وحدة تحكم طاقة أكثر تطوراً يمكنها تعديل الجهد للحفاظ على خرج طاقة ودرجة حرارة ثابتة. يؤدي الفشل في إدارة ذلك إلى نتائج تلبيد غير متسقة.

القيود الحرارية لكربيد السيليكون

على الرغم من أنه ممتاز للعديد من التطبيقات، إلا أن كربيد السيليكون غير مناسب بشكل أساسي للعمليات التي تتطلب درجات حرارة تزيد عن 1550 درجة مئوية. إن محاولة دفعها إلى ما وراء حدودها تقلل بشكل كبير من عمرها وتخاطر بتلف الفرن.

خطر تلوث MoSi2

المفاضلة الرئيسية لقدرة MoSi2 على تحمل درجات الحرارة العالية هي قابليته للتلوث. يمكن أن يؤدي سوء صيانة الفرن أو وجود مركبات تفاعلية معينة إلى إتلاف طبقة السيليكا الواقية، مما يؤدي إلى فشل مبكر.

اتخاذ القرار الصحيح لعملية التلبيد الخاصة بك

يجب أن يحدد هدفك من المواد والعملية اختيارك لعنصر التسخين. العنصر الصحيح هو الذي يوفر البيئة الأكثر استقرارًا وقابلية للتكرار لتطبيقك المحدد.

- إذا كان تركيزك الأساسي على المواد التي تتطلب درجات حرارة أقل من 1550 درجة مئوية: يوفر كربيد السيليكون حلاً فعالاً من حيث التكلفة ومتعدد الاستخدامات مع دورات تسخين سريعة.

- إذا كان تركيزك الأساسي على المواد ذات درجات الحرارة العالية مثل الزركونيا المتقدمة: فإن MoSi2 هو الخيار الوحيد القابل للتطبيق لتحقيق درجات حرارة التلبيد اللازمة باستمرار وموثوقية.

- إذا كان تركيزك الأساسي على تبسيط الصيانة لفشل واحد: يمكن أن يجعل التوصيل على التوالي لـ MoSi2 استبدال عنصر واحد مكسور أكثر بساطة.

- إذا كان تركيزك الأساسي على التنوع التشغيلي عبر أجواء مختلفة: توفر قدرة كربيد السيليكون على التعامل مع كل من البيئات المؤكسدة والمختزلة ميزة واضحة.

في نهاية المطاف، يعد اختيار عنصر التسخين الصحيح أمرًا أساسيًا لتحقيق نتائج دقيقة ومتسقة وقابلة للتكرار في عمليات التلبيد الخاصة بك.

جدول الملخص:

| الميزة | عناصر التسخين SiC | عناصر التسخين MoSi2 |

|---|---|---|

| أقصى درجة حرارة تشغيل | تصل إلى 1550 درجة مئوية | تصل إلى 1700 درجة مئوية |

| سرعة التسخين/التبريد | سريعة | أبطأ |

| تنوع الغلاف الجوي | مؤكسد ومختزل | مؤكسد في المقام الأول |

| العمر الافتراضي | أقصر، يشيخ مع الاستخدام | أطول، متين فوق 1500 درجة مئوية |

| الصيانة | استبدال المجموعة بأكملها (توصيل متوازي) | استبدال عنصر واحد (توصيل على التوالي) |

| كفاءة الطاقة | عالية | متوسطة |

قم بترقية عملية التلبيد الخاصة بك مع حلول الأفران المتقدمة من KINTEK! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة أفرانًا ذات درجات حرارة عالية مثل أفران الصندوق (Muffle)، والأنابيب (Tube)، والدوارة (Rotary)، وأفران التفريغ والغلاف الجوي (Vacuum & Atmosphere)، وأنظمة الترسيب الكيميائي للبخار/التفجير الكيميائي المعزز بالبلازما (CVD/PECVD). تضمن قدرتنا القوية على التخصيص العميق حلولًا دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا دعم متطلبات التلبيد المحددة الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما هي أقصى درجة حرارة يمكن أن تتحملها عناصر التسخين المصنوعة من كربيد السيليكون؟ العوامل الرئيسية لإطالة العمر والأداء

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية