بالنسبة لتطبيقات التسخين الصناعي، يعد اختيار العنصر قرارًا حاسمًا يؤثر على الكفاءة والموثوقية وتكلفة التشغيل. تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) خيارًا رائدًا، وهي محل تقدير لقدرتها على العمل في درجات حرارة عالية جدًا (تصل إلى 1600 درجة مئوية)، والتسخين والتبريد السريع، ومقاومة التآكل الكيميائي، وتوفير عمر خدمة طويل وموثوق. هذه المجموعة من السمات تجعلها حلاً متعدد الاستخدامات وقويًا للعديد من العمليات الحرارية المتطلبة.

الميزة الأساسية لكربيد السيليكون هي مرونته التشغيلية. فهو لا يوفر حرارة عالية فحسب، بل يفعل ذلك بموثوقية وكفاءة عبر نطاق أوسع من الأجواء الكيميائية مقارنة بالعديد من البدائل، مما يجعله خيارًا متينًا وقابلاً للتكيف بشكل فريد للبيئات الصناعية المعقدة.

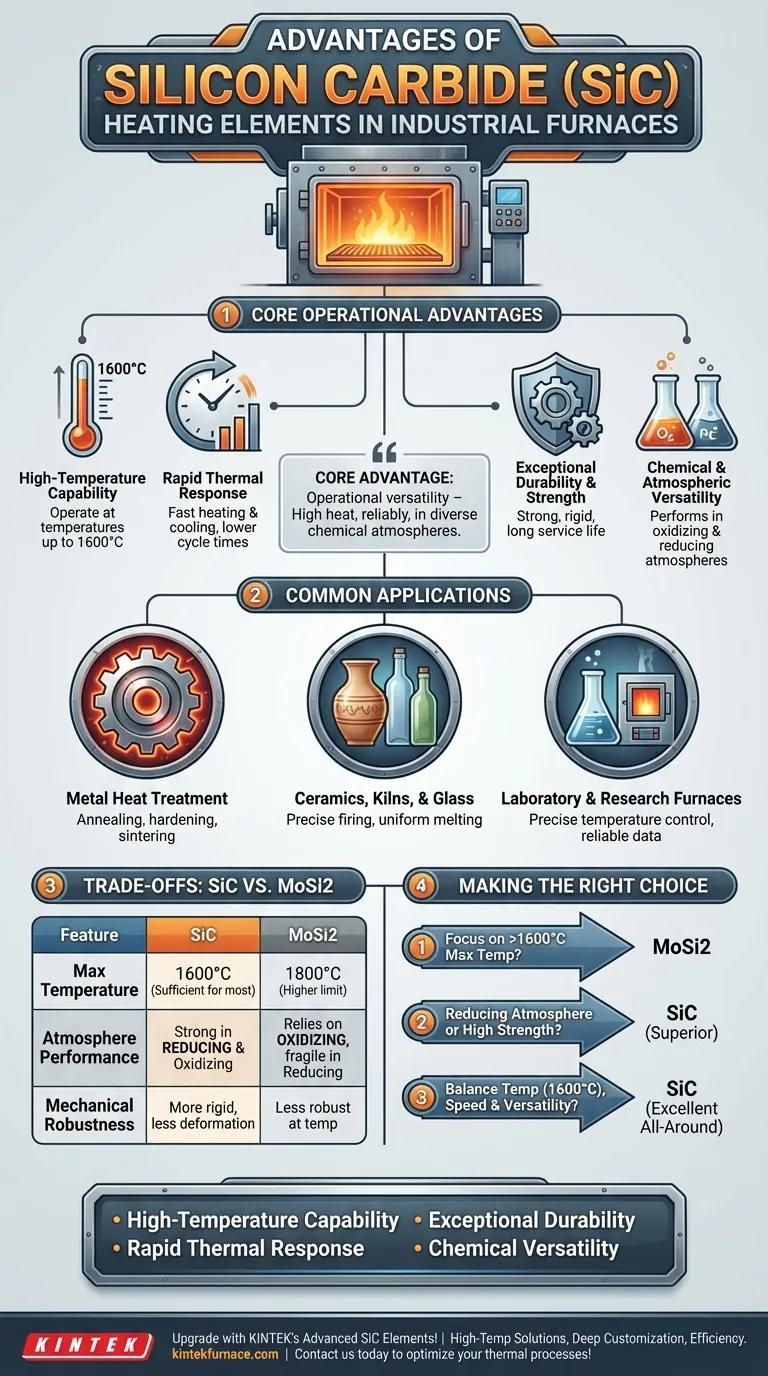

المزايا التشغيلية الأساسية لكربيد السيليكون (SiC)

تترجم خصائص مادة كربيد السيليكون مباشرة إلى فوائد ملموسة للأفران الصناعية. تعالج هذه المزايا التحديات الرئيسية للمعالجة في درجات الحرارة العالية: السرعة والاتساق والمتانة.

القدرة على تحمل درجات الحرارة العالية

يمكن لعناصر SiC أن تعمل باستمرار في درجات حرارة تصل إلى 1600 درجة مئوية (2912 درجة فهرنهايت). وهذا يجعلها مناسبة لمجموعة واسعة من عمليات الحرارة العالية، بما في ذلك تلبيد السيراميك، والمعالجة الحرارية لسبائك المعادن، وتصنيع الزجاج.

إن قدرتهم على الحفاظ على هذه الدرجات الحرارية دون تدهور سريع أمر أساسي لقيمتها في الأفران الحديثة.

الاستجابة الحرارية السريعة

تشتهر هذه العناصر بقدرتها على الوصول إلى درجة الحرارة المستهدفة بسرعة. تقلل قدرة التسخين والتبريد السريعة هذه من أوقات دورات المعالجة، وتزيد من الإنتاجية، وتقلل من استهلاك الطاقة لكل دورة.

من خلال تقليل الوقت الذي يقضيه الفرن في الوصول إلى درجة الحرارة، تساهم عناصر SiC بشكل مباشر في خفض تكاليف التشغيل وتحسين الاستدامة الصناعية.

متانة وقوة استثنائية

كربيد السيليكون مادة قوية وصلبة بطبيعتها تحافظ على سلامتها الميكانيكية حتى في درجات الحرارة القصوى. تضمن هذه القوة في درجات الحرارة العالية عمر خدمة طويلاً ويمكن التنبؤ به.

عناصر تدوم لفترة أطول تعني استبدالًا أقل تكرارًا، وتقليلًا لوقت تعطل الصيانة، وتشغيلًا أكثر اتساقًا للفرن.

تعدد الاستخدامات الكيميائي والبيئي

أحد الفروق الرئيسية لعناصر SiC هو أدائها الممتاز في كل من الأجواء المؤكسدة والمختزلة. إنها مقاومة للغاية للتفاعلات الكيميائية التي يمكن أن تؤدي إلى تدهور أنواع عناصر التسخين الأخرى.

هذا يجعل SiC خيارًا مثاليًا للمعالجة الكيميائية وللعمليات الحرارية التي تكون فيها أجواء المعالجة متغيرًا حاسمًا.

التطبيقات الشائعة التي تتفوق فيها عناصر SiC

الخصائص الفريدة لكربيد السيليكون تجعله تقنية مفضلة في العديد من الصناعات الرئيسية التي تعتمد على تسخين دقيق وموثوق في درجات الحرارة العالية.

المعالجة الحرارية للمعادن

تُستخدم عناصر SiC على نطاق واسع في عمليات مثل التخمير والتصليد والتطبيع وتلبيد المعادن والسبائك المختلفة. يضمن تسخينها الموحد خصائص معدنية متسقة في المنتج النهائي.

السيراميك والأفران والزجاج

في تصنيع السيراميك والفخار والزجاج، يعد التحكم الدقيق في درجة الحرارة وتوزيع الحرارة الموحد أمرًا غير قابل للتفاوض. توفر عناصر SiC الاستقرار المطلوب للتكليس والانصهار المتسق.

أفران المختبرات والأبحاث

لتطبيقات البحث والاختبار، يعد تكرار العملية أمرًا بالغ الأهمية. توفر سخانات SiC التحكم الدقيق في درجة الحرارة ومناطق التسخين الموحدة اللازمة للحصول على بيانات تجريبية موثوقة.

فهم المفاضلات: كربيد السيليكون مقابل دايسيلسيد الموليبدينوم (MoSi2)

لتقدير مزايا كربيد السيليكون بالكامل، من المفيد مقارنته بـ دايسيلسيد الموليبدينوم (MoSi2)، وهو عنصر تسخين آخر شائع لدرجات الحرارة العالية. يعتمد الاختيار بينهما على متطلبات العملية المحددة.

سقف درجة الحرارة

الميزة الأساسية لعناصر MoSi2 هي درجة حرارة التشغيل القصوى الأعلى، والتي يمكن أن تصل إلى 1800 درجة مئوية. إذا كانت العملية تتطلب بشكل قاطع درجات حرارة أعلى من 1600 درجة مئوية، فإن MoSi2 هو الخيار الواضح.

ومع ذلك، بالنسبة لغالبية التطبيقات الصناعية التي تقل عن 1600 درجة مئوية، يوفر SiC قدرة حرارية كافية وأكثر من ذلك.

الأداء في الأجواء المختلفة

هذه مفاضلة حاسمة. عناصر SiC أقوى وأكثر متانة بشكل ملحوظ في الأجواء المختزلة. في المقابل، تعتمد عناصر MoSi2 على جو مؤكسد لتكوين طبقة سيليكا واقية ويمكن أن تتضرر في البيئات المختزلة.

لذلك، فإن البيئة الكيميائية لفرنكك هي عامل حاسم.

المتانة الميكانيكية

عند درجة حرارة التشغيل، يعتبر SiC مادة أكثر صلابة ومتانة ميكانيكية. إنه أقل عرضة للتشوه تحت وزنه الخاص، وهو ما يمكن أن يكون عاملاً في تصميمات واتجاهات معينة للأفران.

اتخاذ الخيار الصحيح لعمليتك

يجب أن يسترشد قرارك بالمطالب المحددة لتطبيقك الحراري. لا يوجد عنصر "أفضل" واحد، بل العنصر الصحيح للمهمة.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة تشغيل مطلقة (أعلى من 1600 درجة مئوية): تم تصميم عناصر MoSi2 لنطاقات الحرارة العالية للغاية هذه وهي الخيار المناسب.

- إذا كانت عمليتك تتضمن جوًا مختزلًا أو تتطلب قوة ميكانيكية عالية في درجة الحرارة: تعتبر عناصر SiC هي الخيار الأفضل والأكثر موثوقية نظرًا لمتانتها المتأصلة في هذه الظروف.

- إذا كان هدفك هو الموازنة بين أداء درجات الحرارة العالية (حتى 1600 درجة مئوية) مع التدوير السريع وتعدد الاستخدامات الجوي: يوفر SiC حلاً شاملاً ممتازًا وفعالاً من حيث التكلفة وقويًا لمجموعة واسعة من العمليات الصناعية.

في نهاية المطاف، يتطلب اختيار عنصر التسخين المناسب تقييمًا واضحًا لدرجة الحرارة والبيئة وأهداف التشغيل المحددة لديك.

جدول ملخص:

| الميزة | الفائدة الرئيسية |

|---|---|

| القدرة على تحمل درجات الحرارة العالية | يعمل حتى 1600 درجة مئوية، وهو مثالي للتلبيد والمعالجة الحرارية وتصنيع الزجاج |

| الاستجابة الحرارية السريعة | التسخين والتبريد السريع يقللان من أوقات الدورة وتكاليف الطاقة |

| متانة استثنائية | عمر خدمة طويل مع قوة ميكانيكية عالية في درجات الحرارة القصوى |

| تعدد الاستخدامات الكيميائي | أداء جيد في الأجواء المؤكسدة والمختزلة، ومقاومة للتدهور |

قم بترقية فرنك الصناعي باستخدام عناصر التسخين المتقدمة المصنوعة من كربيد السيليكون من KINTEK! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة حلولًا لدرجات الحرارة العالية مثل أفران الصواني، والأفران الأنبوبية، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق ملاءمة دقيقة لاحتياجاتك التجريبية الفريدة، مما يعزز الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك الحرارية!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي خصائص وقدرات كربيد السيليكون (SiC) كعنصر تسخين؟ افتح الحرارة القصوى والمتانة