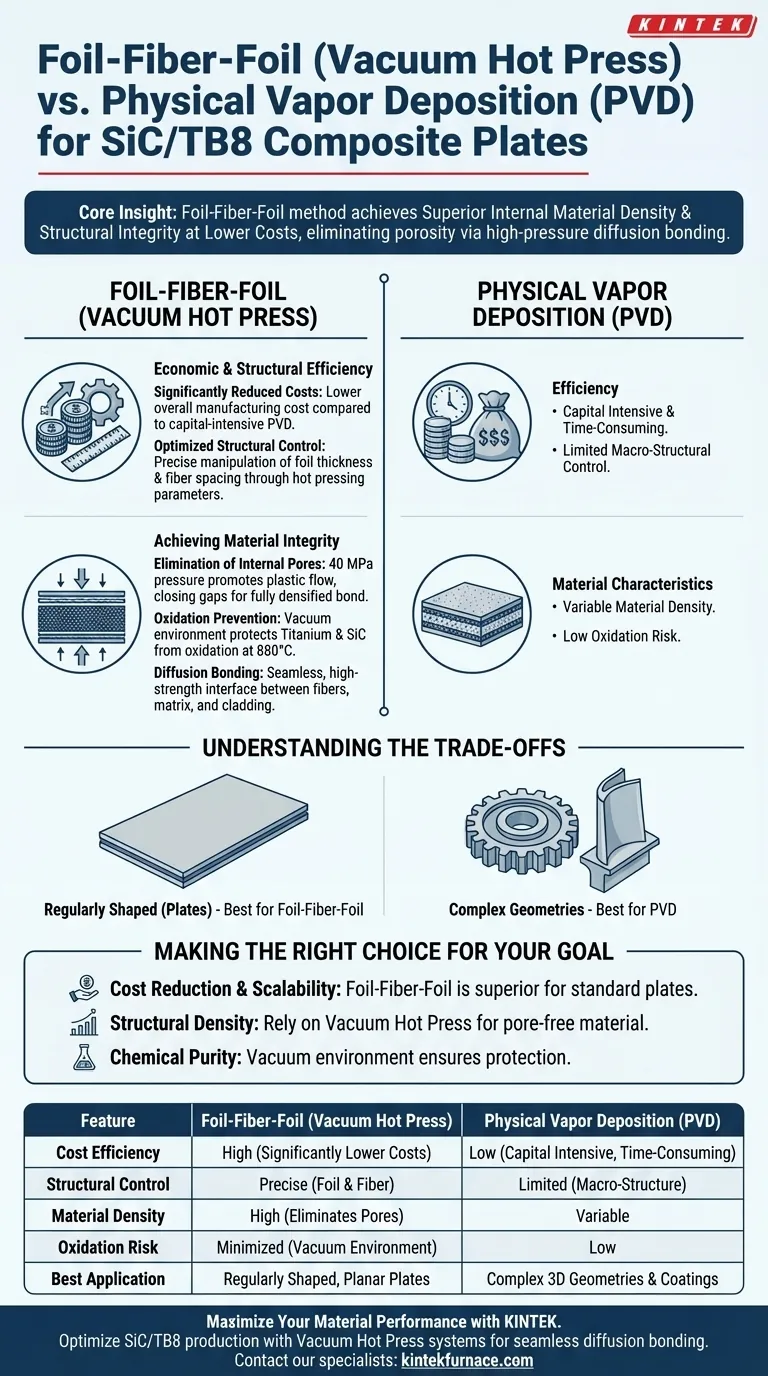

توفر طريقة الرقاقة-الألياف-الرقاقة جنبًا إلى جنب مع مكبس حراري فراغي ميزة واضحة في الكفاءة الاقتصادية والتحكم الهيكلي مقارنة بالترسيب الفيزيائي للبخار (PVD). يقلل هذا النهج بشكل كبير من تكاليف الإنتاج مع السماح بالتحكم الدقيق في البنية الكلية للمركب، بما في ذلك سمك الرقاقة وتباعد الألياف، مما يجعله مثاليًا لألواح SiC/TB8 ذات الأشكال المنتظمة.

الفكرة الأساسية: تقنية الرقاقة-الألياف-الرقاقة ليست مجرد إجراء لتوفير التكاليف؛ إنها طريقة لتحقيق كثافة مادية داخلية فائقة. من خلال استخدام الترابط بالانتشار عالي الضغط، فإنها تقضي على المسامية وتؤمن السلامة الهيكلية للمصفوفة دون التكلفة العالية المرتبطة بعمليات ترسيب البخار.

الكفاءة الاقتصادية والهيكلية

انخفاض كبير في التكاليف

الميزة الأكثر وضوحًا لطريقة الرقاقة-الألياف-الرقاقة هي كفاءتها الاقتصادية. مقارنة بعملية الترسيب الفيزيائي للبخار (PVD) كثيفة رأس المال وتستغرق وقتًا طويلاً، فإن استخدام مكبس حراري فراغي يخفض بشكل كبير تكلفة التصنيع الإجمالية للألواح المركبة.

تحكم هيكلي محسّن

تمنح هذه الطريقة المصنعين تحكمًا استثنائيًا في البنية الداخلية للمركب. من خلال ضبط معلمات الضغط الحراري، يمكنك بسهولة معالجة سمك الرقاقة وتباعد الألياف.

تنظيم البنية الكلية

بالإضافة إلى الطبقات الفردية، تسهل العملية تنظيمًا أفضل للبنية العامة للمادة. يضمن هذا أن تلبي ألواح SiC/TB8 الناتجة المتطلبات الميكانيكية المحددة من خلال الترتيب الدقيق لمكونات الألياف والمصفوفة.

تحقيق سلامة المواد

القضاء على المسام الداخلية

يطبق المكبس الحراري الفراغي ضغطًا كبيرًا (على سبيل المثال، 40 ميجا باسكال) على الرقائق. يعزز هذا الضغط التدفق اللدن في مصفوفة المعدن، مما يغلق الفجوات بشكل فعال ويقضي على المسام الداخلية لإنشاء رابطة كثيفة بالكامل.

منع الأكسدة

تخلق بيئة درجة الحرارة العالية (880 درجة مئوية) المطلوبة للترابط خطر تدهور المواد. ومع ذلك، فإن البيئة الفراغية للمكبس الحراري تمنع بشكل فعال أكسدة كل من مصفوفة سبائك التيتانيوم وألياف كربيد السيليكون أثناء المعالجة.

ترابط الانتشار

يُسهل الجمع بين الحرارة والضغط ترابط الانتشار. ينتج عن ذلك واجهة سلسة وعالية القوة بين الألياف والمصفوفة ومواد التغليف، وهو أمر بالغ الأهمية لأداء المركب في تحمل الأحمال.

فهم المقايضات

قيود الهندسة

على الرغم من فعاليتها العالية للألواح، لوحظ أن هذه الطريقة مناسبة بشكل خاص للمركبات ذات الأشكال المنتظمة.

الاعتماد على تطبيق ضغط موحد عبر مكبس يجعله أقل قابلية للتكيف مع الأشكال ثلاثية الأبعاد المعقدة، أو غير المستوية، أو المعقدة للغاية مقارنة بطرق الترسيب التي يمكنها طلاء الأسطح غير المنتظمة.

اتخاذ القرار الصحيح لهدفك

- إذا كان تركيزك الأساسي هو خفض التكاليف وقابلية التوسع: طريقة الرقاقة-الألياف-الرقاقة أفضل من PVD، حيث توفر تكاليف تشغيل أقل بكثير لإنتاج الألواح القياسية.

- إذا كان تركيزك الأساسي هو الكثافة الهيكلية: اعتمد على المكبس الحراري الفراغي لتحفيز التدفق اللدن وترابط الانتشار، مما يضمن مادة كثيفة وخالية من المسام.

- إذا كان تركيزك الأساسي هو النقاء الكيميائي: البيئة الفراغية ضرورية لحماية مصفوفة التيتانيوم وألياف SiC من الأكسدة في درجات حرارة المعالجة العالية.

من خلال إعطاء الأولوية لطريقة الرقاقة-الألياف-الرقاقة للتطبيقات المستوية، فإنك تحقق توازنًا بين جودة المواد العالية والجدوى الاقتصادية التي لا يمكن لـ PVD مطابقتها في حالة الاستخدام هذه.

جدول ملخص:

| الميزة | الرقاقة-الألياف-الرقاقة (مكبس حراري فراغي) | الترسيب الفيزيائي للبخار (PVD) |

|---|---|---|

| الكفاءة الاقتصادية | عالية (تكاليف إنتاج أقل بكثير) | منخفضة (تتطلب رأس مال كبير وتستغرق وقتًا طويلاً) |

| التحكم الهيكلي | تحكم دقيق في سمك الرقاقة وتباعد الألياف | تحكم محدود في البنية الكلية |

| كثافة المواد | عالية (تقضي على المسام بضغط 40 ميجا باسكال) | متغيرة |

| خطر الأكسدة | مقلل (بيئة فراغية متحكم بها) | منخفض |

| التطبيق الأفضل | ألواح مركبة ذات أشكال منتظمة ومستوية | أشكال ثلاثية الأبعاد معقدة وطلاءات |

عزز أداء موادك مع KINTEK

هل أنت مستعد لتحسين إنتاج مركب SiC/TB8 الخاص بك؟ توفر KINTEK أنظمة مكابس حرارية فراغية رائدة في الصناعة وحلول أفران عالية الحرارة مصممة للقضاء على المسامية وضمان ترابط انتشار سلس. مدعومين بخبرات البحث والتطوير والتصنيع، نقدم أنظمة فراغية، ومقاومة، وأنبوبية، وأنظمة CVD قابلة للتخصيص لتلبية احتياجاتك الفريدة في المختبر أو الصناعة.

خفض تكاليف الإنتاج الخاصة بك وحقق كثافة مواد فائقة اليوم. اتصل بخبرائنا الآن للعثور على النظام المثالي لتطبيقك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- آلة فرن ضغط الهواء الساخن للتغليف والتسخين بالتفريغ

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن المعالجة الحرارية بالتفريغ بالكبس الساخن بالتفريغ الهوائي 600T وفرن التلبيد

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

يسأل الناس أيضًا

- لماذا يعتبر التشريب الفراغي ضروريًا لأقطاب PAN-GF؟ ضمان الموصلية القصوى للألياف وتكامل الملاط

- ما هو الدور الذي تلعبه حمامات الماء ذات درجة الحرارة الثابتة أو الأفران في عملية السول-جل للهلامات الهوائية الكربونية؟ إتقان الحركية

- كيف يؤثر تمديد مدة المرحلة الثابتة ذات درجة الحرارة العالية على نمو حبيبات الحديد؟ زيادة استخلاص الزنك إلى الحد الأقصى

- كيف تعمل أفران المعالجة الحرارية؟ إتقان التحكم الحراري والجو للحصول على خصائص مواد فائقة

- ما هي استخدامات الفرن في المختبر؟ الأداة الأساسية لتحويل المواد

- ما هي وظيفة مفاعل الطبقة المميعة في الانحلال الحراري لطين النفط؟ تعزيز الكفاءة الحرارية

- ما هو الدور الذي يلعبه النشا في تخليق مركبات g-C3N4-Bi2S3 و g-C3N4-ZnS؟ تعزيز استقرار وتشتت المركبات

- ما هي مزايا التلبيد بالبلازما الشرارية (SPS) لسبائك TiC؟ الحفاظ على الدقة والبنية المجهرية