باختصار، تُستخدم عناصر التسخين المصنوعة من ديسيلسيد الموليبدينوم (MoSi2) في الأفران الكهربائية عالية الحرارة للإنتاج الصناعي والبحث المخبري. وتوجد تطبيقاتها الأساسية في العمليات التي تتطلب حرارة مستقرة وفائقة (تصل إلى 1850 درجة مئوية) في جو هوائي أو مؤكسد، مثل تصنيع الزجاج، وتلبيد السيراميك، والمعالجة الحرارية للصلب، وتصنيع الإلكترونيات.

إن قرار استخدام عناصر MoSi2 يتجاوز مجرد الحاجة إلى حرارة عالية. إنه خيار استراتيجي للتطبيقات التي تتطلب استقرارًا استثنائيًا في درجات الحرارة، وعمر تشغيلي طويل، وأداء موثوقًا به في البيئات المؤكسدة حيث تتحلل معظم العناصر المعدنية الأخرى بسرعة.

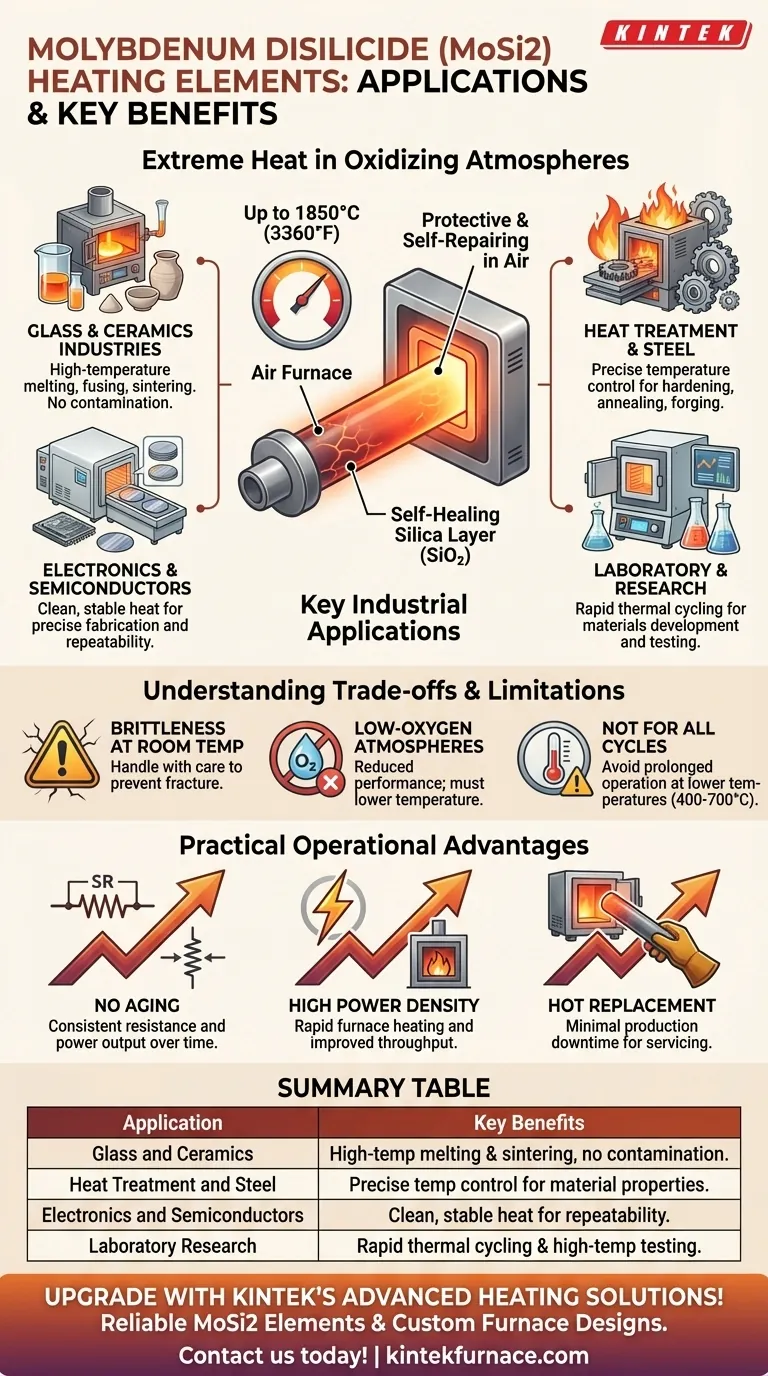

السمة المميزة: حرارة فائقة في الأجواء المؤكسدة

تأتي القيمة الأساسية لعناصر MoSi2 من قدرتها الفريدة ليس فقط على البقاء، بل على الازدهار في درجات حرارة قصوى في وجود الأكسجين. ويرجع هذا إلى مجموعة من خصائص المواد.

الوصول إلى 1850 درجة مئوية (3360 درجة فهرنهايت)

تمتلك عناصر MoSi2 أعلى درجات حرارة تشغيل بين عناصر التسخين المعدنية والسيراميكية الشائعة. وهذا يجعلها الخيار الافتراضي للعمليات التي تبدأ حيث تفشل العمليات الأخرى، وعادة ما تكون فوق 1600 درجة مئوية.

طبقة السيليكا ذاتية الشفاء

عند تسخينها في جو مؤكسد (مثل الهواء)، تُكوّن MoSi2 طبقة سطحية رقيقة واقية من ثاني أكسيد السيليكون (SiO₂) النقي، وهي أساسًا زجاج. تمنع طبقة التخميل هذه المادة الأساسية من الأكسدة الإضافية، مما يتيح لها عمرًا طويلاً في درجات الحرارة العالية. وإذا تعرضت الطبقة للخدش أو التلف، فإنها "تشفي" نفسها طالما كان الأكسجين موجودًا.

التطبيقات الصناعية الرئيسية

إن الخصائص الفريدة لـ MoSi2 تجعلها لا غنى عنها في العديد من الصناعات الرئيسية حيث يكون الحرارة الدقيقة والعالية والمستقرة مطلبًا غير قابل للتفاوض.

صناعات الزجاج والسيراميك

تتطلب هذه العمليات درجات حرارة عالية للغاية لصهر المواد وصهرها وتلبيدها. توفر عناصر MoSi2 الحرارة اللازمة لإنتاج زجاج عالي النقاء وحرق المكونات السيراميكية المتقدمة دون إدخال ملوثات.

المعالجة الحرارية وإنتاج الصلب

تتطلب العمليات المعدنية مثل التقسية والتخمير والتطريق تحكمًا دقيقًا في درجة الحرارة لتحقيق خصائص مادية محددة. إن استقرار وقدرة MoSi2 على تحمل درجات الحرارة العالية أمران بالغا الأهمية لهذه التطبيقات في بيئات الأفران.

تصنيع الإلكترونيات وأشباه الموصلات

تتطلب العمليات مثل أفران الانتشار في تصنيع أشباه الموصلات بيئة عالية الحرارة نظيفة ومستقرة بشكل استثنائي. يضمن الإخراج الحراري الموثوق والمتسق لعناصر MoSi2 تكرار العملية.

أفران المختبرات والأبحاث

يقدر الباحثون MoSi2 لقدرتها على الدورة الحرارية السريعة، مما يسمح للأفران بالتسخين والتبريد بسرعة دون تدهور العنصر. وهذا، جنبًا إلى جنب مع نطاق درجة الحرارة العالية، يجعله مثاليًا لتطوير مواد جديدة والاختبار في ظل ظروف قاسية.

فهم المفاضلات والقيود

على الرغم من قوتها، فإن عناصر MoSi2 ليست حلاً شاملاً. يعد فهم قيودها أمرًا بالغ الأهمية للتطبيق الصحيح وتجنب الإخفاقات المكلفة.

الهشاشة في درجة حرارة الغرفة

مثل العديد من المواد الخزفية، تكون MoSi2 هشة في درجات الحرارة المحيطة. يجب التعامل مع العناصر بعناية أثناء الشحن والتركيب وصيانة الفرن لمنع التشقق أو الكسر.

انخفاض الأداء في الأجواء منخفضة الأكسجين

الطبقة الواقية من السيليكا هي مفتاح بقاء MoSi2. في الأجواء منخفضة الأكسجين أو الخاملة أو المختزلة، لا يمكن لهذه الطبقة أن تتشكل أو تُصان. وهذا يجبر على انخفاض كبير في أقصى درجة حرارة تشغيل لمنع فشل العنصر الكارثي، وهي ظاهرة تُعرف باسم "التقصف" (pesting).

غير مناسبة لجميع دورات الفرن

على الرغم من أنها ممتازة للدورات السريعة، إلا أن التشغيل المطول في درجات حرارة أقل (بين 400 درجة مئوية و 700 درجة مئوية) في الأجواء المؤكسدة يمكن أن يؤدي أحيانًا إلى تدهور متسارع. تم تصميم العناصر لتعمل بدرجات حرارة عالية.

المزايا العملية في التشغيل

بالإضافة إلى الحرارة العالية، توفر عناصر MoSi2 مزايا تشغيلية كبيرة تؤثر على وقت تشغيل الفرن وتكاليف الصيانة.

لا يوجد شيخوخة ومقاومة مستقرة

على عكس العديد من أنواع العناصر الأخرى، فإن عناصر MoSi2 لا تشيخ، مما يعني أن مقاومتها الكهربائية لا تتغير بمرور الوقت. وهذا يضمن خرج طاقة ثابتًا ويسمح بتوصيل عناصر جديدة بالتسلسل مع العناصر القديمة دون مشاكل.

كثافة طاقة عالية

تدعم عناصر MoSi2 أحمالًا واطية عالية جدًا. وهذا يسمح بتصميم أفران يمكنها التسخين بسرعة كبيرة، مما يحسن إنتاجية العملية.

سهولة الاستبدال

تسمح العديد من تصميمات عناصر MoSi2 بالاستبدال الفردي بينما يظل الفرن ساخنًا. وهذا يقلل بشكل كبير من وقت توقف الإنتاج مقارنة بالعناصر التي تتطلب تبريدًا كاملاً للفرن للصيانة.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عنصر التسخين الصحيح مطابقة نقاط قوة المادة مع أهداف عمليتك.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة في فرن هوائي: تُعد MoSi2 الخيار الرائد في الصناعة، حيث يمكنها العمل بشكل موثوق في درجات حرارة تصل إلى 1850 درجة مئوية.

- إذا كان تركيزك الأساسي هو استقرار العملية والاتساق طويل الأمد: تضمن خاصية عدم الشيخوخة لـ MoSi2 مصدر حرارة مستقرًا وتبسط الصيانة طوال عمر الفرن.

- إذا كنت تعمل في جو منخفض الأكسجين أو جو مختزل: يجب عليك إما خفض أقصى درجة حرارة تشغيل بشكل كبير أو تحديد عنصر بديل، مثل الموليبدينوم النقي أو كربيد السيليكون.

من خلال فهم هذه المبادئ الأساسية، يمكنك تحديد ديسيلسيد الموليبدينوم بثقة للتطبيقات الصعبة التي يتفوق فيها وتجنب سوء التطبيق حيث قد يفشل.

جدول ملخص:

| التطبيق | الفوائد الرئيسية |

|---|---|

| الزجاج والسيراميك | صهر وتلبيد في درجات حرارة عالية، لا تلوث |

| المعالجة الحرارية والصلب | تحكم دقيق في درجة الحرارة لخصائص المادة |

| الإلكترونيات وأشباه الموصلات | حرارة نظيفة ومستقرة لتكرار العملية |

| أبحاث المختبرات | دورة حرارية سريعة واختبارات درجات حرارة عالية |

قم بترقية عملياتك ذات درجات الحرارة العالية باستخدام حلول KINTEK المتقدمة للتسخين! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر للمختبرات المتنوعة عناصر تسخين MoSi2 موثوقة وتصاميم أفران مخصصة. يتم تصميم مجموعة منتجاتنا، بما في ذلك أفران الصندوق (Muffle)، والأنابيب (Tube)، والأفران الدوارة (Rotary)، وأفران التفريغ والجو المتحكم به (Vacuum & Atmosphere Furnaces)، وأنظمة CVD/PECVD، لتلبية احتياجاتك التجريبية الفريدة مع تخصيص عميق. تأكد من الأداء والكفاءة الفائقة - اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقاتك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

يسأل الناس أيضًا

- ما هو دور مضخات التفريغ في أفران المعالجة الحرارية بالتفريغ؟ افتح مجال علم الفلزات الفائق من خلال البيئات التي يتم التحكم فيها

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- كيف تؤثر بيئة الأكسجين شديدة الانخفاض في التلبيد الفراغي على المركبات التيتانيوم؟ افتح التحكم المتقدم في الطور

- لماذا يعتبر التفريغ العالي ضروريًا لتلبيد Ti-6Al-4V؟ احمِ سبائكك من التقصف