في جوهره، تعتبر الحركة المستمرة للعينة في فرن الأنبوب الدوار آلية لتحقيق اتساق لا مثيل له في العملية. يضمن هذا الإجراء الديناميكي تعرض كل جزيء من المادة لظروف حرارية وجوية متطابقة، مما يؤدي إلى تجانس فائق للمنتج، وكفاءة معززة للتفاعل، وأوقات معالجة أسرع مقارنة بتصاميم الفرن الثابتة.

الميزة الأساسية ليست مجرد الخلط؛ إنها الإزالة المنهجية للمتغيرات. من خلال تدوير المادة باستمرار، يضمن الفرن الدوار عدم حجب أي جزيء واحد عن الحرارة أو الغلاف الجوي المتحكم فيه، مما يحل المشاكل الشائعة للنقاط الساخنة والنقاط الباردة والتفاعلات الكيميائية غير المتجانسة.

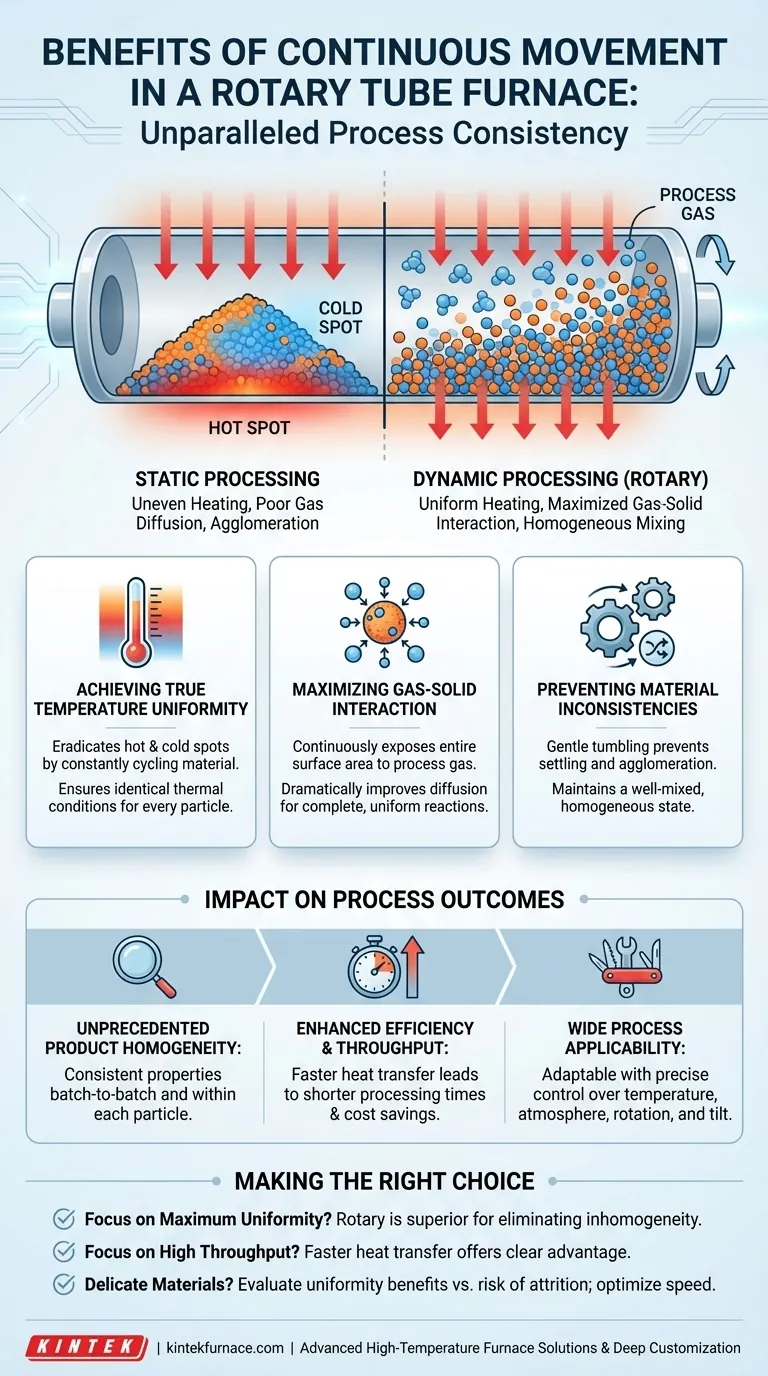

المبدأ: من المعالجة الثابتة إلى المعالجة الديناميكية

يغير التحول من عينة ثابتة إلى عينة في حركة مستمرة بشكل أساسي فيزياء المعالجة الحرارية. إنه يحول العملية من عملية سلبية، تعتمد على التوصيل الحراري البطيء وانتشار الغاز، إلى نظام حمل قسري نشط.

تحقيق تجانس درجة الحرارة الحقيقي

تتطور حتماً تدرج درجة الحرارة في كومة ثابتة من المواد. تصبح الطبقات الخارجية أكثر سخونة بشكل أسرع، بينما يظل اللب أكثر برودة، مما يؤدي إلى منتج نهائي غير متناسق.

يعالج الدوران المستمر هذا عن طريق جلب المواد الأكثر برودة باستمرار من اللب إلى السطح ليتم تسخينها، بينما يتم تدوير المواد الأكثر سخونة مرة أخرى في الكتلة. هذا الإجراء يزيل النقاط الساخنة والباردة، مما يضمن ملف درجة حرارة شعاعي موحد للغاية عبر كامل طبقة العينة.

زيادة التفاعل بين الغاز والصلب إلى أقصى حد

في العديد من العمليات الحرارية، مثل التكليس أو التفاعلات تحت أجواء محددة (خاملة، مؤكسدة، أو مختزلة)، يكون التفاعل مع غاز العملية حرجًا.

يعرض الدوران باستمرار كامل مساحة سطح مادة العينة للغاز المحيط. يؤدي هذا إلى تحسين كبير في انتشار الغاز في المادة، مما يضمن اكتمال التفاعلات وتجانسها مع تقليل الحجم الإجمالي لغاز العملية الباهظ الثمن المطلوب.

منع عدم اتساق المواد

في الفرن الثابت، يمكن أن تستقر الجزيئات الدقيقة، ويمكن أن تتلبد بعض المواد أو تتكتل. يؤدي هذا الفصل إلى منتج غير موحد.

يمنع فعل التقليب اللطيف للفرن الدوار الترسب والتكتل. يحافظ على حالة مختلطة جيدًا ومتجانسة، وهو أمر بالغ الأهمية لعمليات مثل تصنيع المحفزات حيث يجب أن تكون لكل جسيمات خصائص متطابقة.

التأثير على نتائج العملية

تترجم هذه المبادئ الأساسية مباشرة إلى تحسينات قابلة للقياس في الكفاءة والجودة والمرونة التشغيلية.

تجانس المنتج غير المسبوق

النتيجة الأساسية للتسخين الموحد والتعرض للغاز هي منتج نهائي يتميز باتساق استثنائي. سواء كان التحميص أو التلبيد أو التجفيف، ستكون خصائص المادة موحدة من دفعة إلى أخرى وعبر كل جزيء.

كفاءة وإنتاجية معززتان

من خلال تحريك المواد بنشاط، يعزز الفرن الدوار كفاءة نقل الحرارة. تسخن العينة بشكل أسرع وأكثر توازناً، مما يؤدي إلى أوقات معالجة أقصر وزيادة في الإنتاجية. وهذا، بالإضافة إلى استخدام الغاز الأكثر كفاءة، يؤدي إلى توفير كبير في الطاقة والتكلفة.

قابلية تطبيق واسعة للعملية

إن القدرة على التحكم بدقة في البيئة (درجة الحرارة، الغلاف الجوي، سرعة الدوران، زاوية الميل) تجعل أفران الأنبوب الدوارة متعددة الاستخدامات للغاية. إنها قابلة للتكيف مع مجموعة واسعة من المواد والعمليات، من التجفيف اللطيف إلى التلبيد بدرجة حرارة عالية.

فهم المقايضات

على الرغم من فعاليتها العالية، فإن الطبيعة الميكانيكية للفرن الدوار تقدم عوامل يجب مراعاتها لأي تطبيق.

التعقيد الميكانيكي

على عكس فرن الأنبوب الثابت البسيط، يحتوي النظام الدوار على أجزاء متحركة، بما في ذلك الأختام والمحركات وآليات القيادة. وهذا يقدم نقاطًا محتملة للفشل ويتطلب جدول صيانة أكثر صرامة لضمان الموثوقية على المدى الطويل.

تآكل المواد

يمكن أن يتسبب فعل التقليب، على الرغم من لطفه، في تآكل أو تكسير المواد الهشة أو القابلة للتفتت بسهولة. بالنسبة للمساحيق أو البلورات الدقيقة، يجب تحسين سرعة الدوران بعناية لموازنة الحاجة إلى التجانس مقابل خطر إتلاف العينة.

متغيرات العملية الإضافية

يضيف إدخال الدوران والميل رافعات تحكم قوية، لكنها أيضًا متغيرات يجب إدارتها. يتطلب تحديد سرعة الدوران المثلى وزاوية الأنبوب لمادة وعملية محددة تجربة دقيقة وتوصيفًا.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار الفرن المناسب بالكامل على متطلبات عمليتك والنتائج المرجوة.

- إذا كان تركيزك الأساسي هو أقصى تجانس للمنتج واتساق: فإن فرن الأنبوب الدوار هو الخيار الأفضل، لأنه مصمم خصيصًا للقضاء على المتغيرات التي تسبب عدم التجانس.

- إذا كان تركيزك الأساسي هو معالجة الإنتاجية العالية والكفاءة: فإن نقل الحرارة الأسرع وأوقات الدورة المخفضة لفرن دوار يقدم ميزة واضحة على الأنظمة الثابتة.

- إذا كنت تعمل بمواد حساسة للغاية معرضة للتكسر: يجب عليك تقييم بعناية ما إذا كانت فوائد التجانس تفوق خطر التآكل، وقد تختار سرعة دوران بطيئة جدًا أو نوع فرن مختلف.

في النهاية، يعد احتضان الحركة المستمرة التزامًا بالتحكم في كل جانب من جوانب عمليتك الحرارية للحصول على نتيجة أكثر موثوقية وكفاءة.

جدول الملخص:

| الفائدة | الوصف |

|---|---|

| تجانس المنتج | يضمن خصائص مواد موحدة عن طريق إزالة النقاط الساخنة/الباردة ومنع التكتل. |

| كفاءة معززة | يقلل أوقات المعالجة وتكاليف الطاقة من خلال تحسين نقل الحرارة وانتشار الغاز. |

| تعدد استخدامات العملية | قابل للتكيف مع مختلف المواد والتطبيقات مع تحكم دقيق في الدوران والغلاف الجوي. |

| الاتساق | يوفر موثوقية وتوحيدًا من دفعة إلى أخرى للحصول على نتائج عالية الجودة في المعالجات الحرارية. |

هل أنت مستعد لرفع مستوى المعالجة الحرارية في مختبرك بفرن أنبوب دوار مخصص؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجات حرارة عالية، بما في ذلك الأفران الدوارة، وأفران الصهر، والأنابيب، والتفريغ، وأفران الغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق أننا نستطيع تلبية متطلباتك التجريبية الفريدة بدقة للحصول على تجانس وكفاءة فائقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تفيد تطبيقاتك المحددة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي المواد التي يمكن استخدامها لتصنيع وحدة الأنبوب الدوارة لهذه الأفران؟ اختر الأفضل لاحتياجاتك ذات درجات الحرارة العالية

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- كيف تحقق أفران الأنابيب الدوارة تحكمًا دقيقًا في درجة الحرارة؟ إتقان التسخين الموحد للعمليات الديناميكية