باختصار، توفر عناصر التسخين الجرافيتية عمرًا افتراضيًا استثنائيًا وأداءً عاليًا نظرًا لمزيج فريد من الخصائص الفيزيائية. ينبع طول عمرها من استقرارها في درجات الحرارة العالية وخمولها الكيميائي، بينما يعتمد أداؤها على معدلات التسخين السريعة والقدرة على توفير درجات حرارة موحدة للغاية.

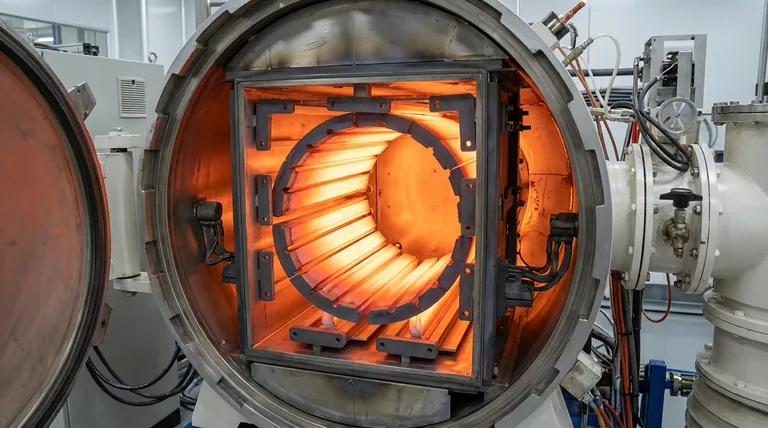

في البيئة الصعبة للتطبيقات عالية الحرارة، يعد فشل المواد خطرًا دائمًا. تكمن الميزة الأساسية للجرافيت في قدرته النادرة على الجمع بين مقاومة الحرارة الشديدة والاستقرار الكيميائي مع توصيل حراري فعال وموحد، مما يجعله خيارًا موثوقًا به بشكل فريد.

أساس طول عمر الجرافيت

إن العمر التشغيلي الطويل لعنصر الجرافيت ليس صدفة؛ بل هو نتيجة مباشرة لخصائصه المادية الأساسية. تضمن هذه الخصائص قدرته على تحمل الظروف القاسية لعمليات التسخين العالية.

خمول كيميائي لا مثيل له

الجرافيت مادة غير تفاعلية للغاية، خاصة في أجواء التفريغ أو الغاز الخامل. وهذا يعني أنه لا يتحلل بسهولة من التفاعلات الكيميائية مع المواد داخل الفرن، مما يحافظ على سلامته على مدى دورات لا حصر لها.

مقاومة فائقة للصدمات الحرارية

يتميز الجرافيت بمعامل تمدد حراري منخفض جدًا. وهذا يسمح له بتحمل التغيرات السريعة والشديدة في درجات الحرارة دون تشقق أو فشل، وهي نقطة فشل شائعة للمواد الخزفية الأكثر هشاشة.

استقرار هيكلي في درجات الحرارة العالية

مع نقطة انصهار عالية للغاية (يتسامى عند حوالي 3652 درجة مئوية) وضغط بخار منخفض، يحافظ الجرافيت على هيكله الصلب وقوته عند درجات حرارة تذوب فيها معظم المعادن أو تتبخر. وهذا يضمن سلامته الفيزيائية في الحرارة الشديدة.

دفع الأداء العالي

بالإضافة إلى مجرد الاستمرار لفترة طويلة، تم تصميم عناصر الجرافيت لتوفير تسخين دقيق وفعال، وهو أمر بالغ الأهمية للتحكم في العملية وجودة المنتج.

تسخين سريع ومعدلات ارتفاع سريعة

تسمح الموصلية الكهربائية الجيدة للجرافيت بتحويل الكهرباء إلى حرارة بكفاءة عالية. وهذا يترجم إلى "معدلات ارتفاع" سريعة، مما يمكن الفرن من الوصول إلى درجة الحرارة المستهدفة بسرعة ويقلل من أوقات الدورة الإجمالية.

توحيد استثنائي لدرجة الحرارة

تسمح الخصائص المتساوية الخواص للجرافيت الحديث بتصنيعه بدقة لا تصدق. وهذا يعني أنه يمكن تصنيع عناصر التسخين لتكون متجانسة تمامًا، مما يضمن توصيل حرارة موحدة بشكل استثنائي عبر منطقة العمل بأكملها.

مرونة تصميم لا مثيل لها

يمكن تصنيع الجرافيت من كتل صلبة كبيرة إلى أي حجم أو شكل تقريبًا. وهذا يسمح بإنشاء عناصر مصممة خصيصًا ومُحسّنة تمامًا لفرن أو تطبيق معين، وهو أمر غير ممكن مع العديد من المواد الأخرى.

فهم المقايضات

على الرغم من قوته، فإن الجرافيت ليس حلاً عالميًا. ترتبط فوائده الأساسية ببيئة تشغيل محددة، وفهم قيوده الرئيسية أمر بالغ الأهمية للنجاح.

الدور الحاسم للغلاف الجوي

يتحقق العمر الطويل والأداء الملحوظ للجرافيت بشكل حصري تقريبًا في بيئة تفريغ أو غاز خامل. تتدهور خصائصه بسرعة عندما لا يتم استيفاء هذا الشرط.

تهديد الأكسدة

تكمن نقطة ضعف الجرافيت الأساسية في الأكسجين. عند درجات الحرارة العالية (عادة فوق 450 درجة مئوية)، سيتفاعل الجرافيت مع الأكسجين ويحترق بسرعة، أو يتأكسد. تشغيل فرن جرافيت في جو هوائي سيدمر العناصر.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار عنصر تسخين مطابقة خصائصه لأهداف عمليتك.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة ونقاء العملية: الجرافيت هو الخيار الأفضل لتطبيقات التفريغ أو الغاز الخامل عالية الحرارة نظرًا لاستقراره وطبيعته غير التفاعلية.

- إذا كان تركيزك الأساسي هو سرعة العملية والإنتاجية: ستساعد معدلات الارتفاع السريعة للجرافيت وموصلية الحرارة الممتازة على تقليل أوقات الدورة وتحسين الكفاءة.

- إذا كان تطبيقك يجب أن يعمل في جو مفتوح: يجب عليك استخدام بديل، مثل سبيكة معدنية (مثل كانثال) أو عنصر خزفي (مثل ثاني سيليسيد الموليبدينوم)، حيث أن الجرافيت غير مناسب.

في النهاية، فإن فهم متطلبات التشغيل المميزة للجرافيت يمكّنك من الاستفادة من أدائه الذي لا مثيل له حيث يتفوق حقًا.

جدول الملخص:

| الجانب الرئيسي | ميزة عنصر التسخين الجرافيتي |

|---|---|

| طول العمر | استقرار استثنائي في درجات الحرارة العالية، خمول كيميائي، ومقاومة فائقة للصدمات الحرارية. |

| الأداء | معدلات ارتفاع سريعة، كفاءة حرارية عالية، وتوحيد ممتاز لدرجة الحرارة عبر منطقة العمل. |

| البيئة المثالية | أجواء التفريغ أو الغاز الخامل؛ يتأكسد بسرعة في الهواء فوق 450 درجة مئوية. |

هل أنت مستعد لتعزيز عملياتك عالية الحرارة باستخدام حلول تسخين موثوقة وعالية الأداء؟

في KINTEK، نستفيد من بحثنا وتطويرنا الاستثنائيين وتصنيعنا الداخلي لتوفير حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك الفريدة. تضمن خبرتنا في تكنولوجيا عناصر الجرافيت، جنبًا إلى جنب مع قدراتنا العميقة في التخصيص لمنتجات مثل أفران الأنابيب وأفران التفريغ والجو، أن يحقق تطبيقك أقصى كفاءة وطول عمر.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تحسين أداء مختبرك.

دليل مرئي

المنتجات ذات الصلة

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- موليبدينوم ديسيلبيد الموليبدينوم MoSi2 عناصر التسخين الحراري للفرن الكهربائي

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

يسأل الناس أيضًا

- لماذا يعتبر الجرافيت مادة مفضلة لعناصر التسخين في أفران التفريغ ذات درجة الحرارة العالية؟

- كيف تقلل المعالجة الحرارية بالفراغ من تشوه قطعة العمل؟ تحقيق استقرار أبعاد فائق

- لماذا يعتبر الجرافيت فعالاً من حيث التكلفة لأفران التفريغ؟ تعظيم العائد على الاستثمار طويل الأجل والكفاءة

- لماذا تُستخدم الأفران الفراغية لإعادة التبريد للعينات بعد معالجة البورون؟ تعزيز صلابة اللب

- ما هي آلية وتأثير الأفلام الرقيقة من نيغتي بعد المعالجة الحرارية في فرن تفريغ؟ فتح المرونة الفائقة