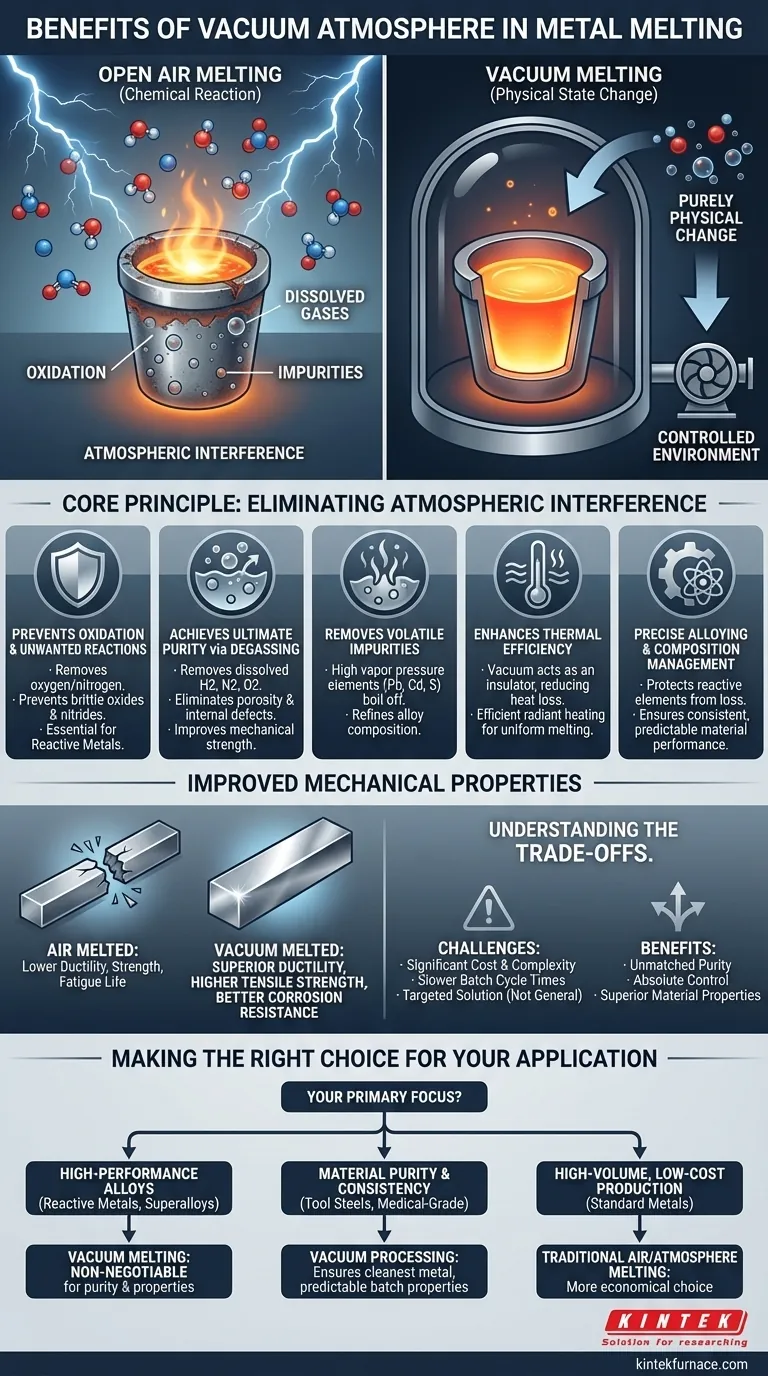

باختصار، يؤدي استخدام الفراغ لصهر المعادن إلى تحويل العملية بشكل جذري من تفاعل كيميائي مع الغلاف الجوي إلى تغير حالة مادية بحتة. تمنع هذه البيئة الخاضعة للتحكم الأكسدة، وتزيل الغازات المذابة والشوائب المتطايرة، وتضمن أعلى نقاء وأداء ممكن للمادة النهائية.

نقل عملية الصهر إلى الفراغ ليس تحسينًا ثانويًا؛ إنه قرار استراتيجي لتحقيق سيطرة مطلقة. يسمح بإنتاج مواد بمستوى من النقاء والخصائص المحددة التي لا يمكن تحقيقها ببساطة عند صهرها في وجود الهواء.

المبدأ الأساسي: القضاء على تداخل الغلاف الجوي

صهر المعدن في الهواء الطلق هو فعل تسوية. يتفاعل الغلاف الجوي، الغني بالأكسجين والنيتروجين، بنشاط مع المعدن المنصهر، مما يغير تركيبته الكيميائية ويقلل من خصائصه. يزيل فرن التفريغ هذا المتغير بالكامل.

منع الأكسدة والتفاعلات غير المرغوب فيها

الفائدة المباشرة الأكثر للفراغ هي إزالة الأكسجين. عند درجات الحرارة العالية، تتفاعل المعادن المنصهرة بسهولة مع الأكسجين لتكوين أكاسيد، والتي تدخل شوائب هشة وغير معدنية في المنتج النهائي.

وبالمثل، يمكن أن يتفاعل النيتروجين مع معادن معينة لتكوين نتريدات صلبة. عن طريق إخلاء الغرفة، تمنع هذه التفاعلات الكيميائية غير المرغوب فيها، وتحافظ على الخصائص الجوهرية للمعدن. هذا أمر غير قابل للتفاوض بالنسبة للمعادن التفاعلية مثل التيتانيوم والزركونيوم والنيوبيوم.

تحقيق النقاء المطلق عبر إزالة الغازات

يمكن أن تحتوي المعادن المنصهرة على كمية كبيرة من الغازات المذابة مثل الهيدروجين والنيتروجين والأكسجين. عندما يبرد المعدن ويتصلب، يتم دفع هذه الغازات خارج المحلول، مما يؤدي إلى إنشاء فراغات ومسامية مجهرية.

تؤدي بيئة الضغط المنخفض لفرن التفريغ بشكل فعال إلى سحب هذه الغازات المذابة من الحوض المنصهر. تعد عملية إزالة الغازات هذه حاسمة للقضاء على العيوب الداخلية، مما يحسن بشكل كبير من القوة الميكانيكية للمعدن وعمر التعب.

إزالة الشوائب المتطايرة

يسهل التفريغ أيضًا إزالة العناصر الأخرى غير المرغوب فيها. الشوائب ذات الضغط البخاري العالي (مثل الرصاص أو الكادميوم أو الكبريت أو المغنيسيوم) ستغلي بشكل أساسي من المعدن المنصهر تحت التفريغ ويتم إزالتها بواسطة نظام المضخة، مما يزيد من تكرير السبيكة.

اكتساب تحكم غير مسبوق في العملية

إلى جانب النقاء، توفر بيئة التفريغ مستوى من التحكم التشغيلي لا يمكن تحقيقه في الهواء. يترجم هذا التحكم مباشرة إلى كفاءة حرارية ودقة في التركيب.

تعزيز الكفاءة الحرارية

في الفرن القياسي، تُفقد كمية كبيرة من الحرارة في الهواء المحيط من خلال الحمل الحراري. الفراغ عازل ممتاز، لذا يتم القضاء على هذا النوع من فقدان الحرارة تقريبًا.

يتم نقل الحرارة بشكل أساسي عن طريق الإشعاع، مما يؤدي إلى عملية صهر أكثر كفاءة وتوحيدًا وأسرع في كثير من الأحيان. هذا مفيد بشكل خاص في الصهر بالحث الفراغي (VIM)، حيث يمكن للمجالات المغناطيسية أن تمر عبر الفراغ لتسخين المعدن مباشرة.

السباكة الدقيقة وإدارة التركيب

عند إنشاء سبائك معينة، يعد الحفاظ على النسبة الدقيقة للعناصر أمرًا بالغ الأهمية. في الهواء، يمكن أن تفقد بعض عناصر السبك باهظة الثمن أو التفاعلية بسبب الأكسدة.

في الفراغ، يتم حماية هذه العناصر. وهذا يضمن أن التركيب الكيميائي النهائي للسبيكة هو بالضبط ما تم تصميمه، مما يؤدي إلى أداء مادي متسق ويمكن التنبؤ به دفعة بعد دفعة.

تحسين الخصائص الميكانيكية

التأثير التراكمي لهذه الفوائد - نقاء أعلى، عدم وجود شوائب، وعدم وجود مسامية - هو تحسن كبير في الخصائص النهائية للمعدن.

تُظهر المعادن المصهورة بالفراغ باستمرار مطيلية فائقة، قوة شد أعلى، ومقاومة أفضل للتآكل. لهذا السبب يتم تحديدها للتطبيقات الأكثر تطلبًا في الفضاء، والدفاع، والغرسات الطبية، وتوليد الطاقة.

فهم المقايضات

في حين أن الفوائد واضحة، فإن الصهر بالفراغ ليس حلاً عالميًا. فهو ينطوي على اعتبارات تقنية واقتصادية كبيرة.

تكلفة وتعقيد كبيران

أفران التفريغ هي أنظمة معقدة باهظة الثمن للشراء والتشغيل والصيانة. التكاليف المرتبطة بمضخات التفريغ عالية السعة، وإنشاء غرفة قوية، وأنظمة التحكم المتطورة كبيرة.

أوقات دورات دفعة أبطأ

تضيف الحاجة إلى سحب الهواء من حجرة الفرن إلى مستوى التفريغ المطلوب وقتًا طويلاً لكل دورة صهر. وهذا يجعل العملية أبطأ بطبيعتها من الصهر المستمر أو دفعة في الهواء.

حل مستهدف، وليس حلاً عامًا

بالنسبة للعديد من المعادن والتطبيقات الشائعة، مثل الفولاذ الإنشائي الأساسي أو المسبوكات الألومنيوم القياسية، فإن مستوى النقاء الذي يتم تحقيقه من خلال الصهر بالفراغ غير ضروري. التكلفة والتعقيد الإضافيان لا مبرر لهما عندما لا يتطلب التطبيق الأداء المطلق.

اختيار الخيار الصحيح لتطبيقك

يجب أن يكون قرار استخدام الصهر بالفراغ مدفوعًا بالكامل بالخصائص المطلوبة للمادة النهائية.

- إذا كان تركيزك الأساسي على السبائك عالية الأداء: لا يمكن التنازل عن الصهر بالفراغ لتحقيق النقاء والخصائص الميكانيكية المطلوبة للمعادن التفاعلية (مثل التيتانيوم) أو السبائك الفائقة (مثل Inconel).

- إذا كان تركيزك الأساسي على نقاء المواد وتناسقها: بالنسبة لفولاذ الأدوات، والسبائك المغناطيسية، والمواد الطبية، تضمن معالجة الفراغ أنظف معدن ممكن بخصائص متوقعة من دفعة إلى دفعة.

- إذا كان تركيزك الأساسي على الإنتاج بكميات كبيرة وبتكلفة منخفضة: بالنسبة للمعادن غير التفاعلية حيث يكون النقاء القياسي مقبولاً، يظل الصهر التقليدي في الهواء أو الأجواء المتحكم بها هو الخيار الأكثر اقتصادية.

في النهاية، اختيار الصهر بالفراغ هو استثمار في التحكم المطلق في كيمياء مادتك النهائية وسلامتها الهيكلية.

جدول الملخص:

| الفائدة | الوصف |

|---|---|

| يمنع الأكسدة | يزيل تفاعلات الأكسجين والنيتروجين، ويحافظ على سلامة المعدن. |

| يزيل الغازات المذابة | يقلل نزع الغازات من المسامية، مما يحسن القوة وعمر التعب. |

| يزيل الشوائب المتطايرة | يتبخر العناصر غير المرغوب فيها مثل الرصاص والكبريت للحصول على نقاء أعلى. |

| يعزز الكفاءة الحرارية | يسمح عزل الفراغ بالصهر الموحد والأسرع عبر الإشعاع. |

| يحسن الخصائص الميكانيكية | يؤدي إلى مطيلية فائقة، وقوة شد، ومقاومة للتآكل. |

هل أنت مستعد لرفع مستوى صهر معادنك بنقاء وتحكم لا مثيل لهما؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لتلبية احتياجاتك. مجموعتنا من المنتجات، بما في ذلك أفران الكف والمواسير والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، مدعومة بقدرات تخصيص عميقة قوية لتلبية المتطلبات التجريبية الفريدة بدقة. سواء كنت تعمل مع معادن تفاعلية، أو سبائك فائقة، أو مواد طبية، يمكننا مساعدتك في تحقيق نتائج متفوقة. اتصل بنا اليوم لمناقشة كيف يمكن أن تفيد حلولنا مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن الصهر بالحث الفراغي وفرن الصهر بالقوس الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي فوائد المعالجة الحرارية بالفراغ لقطع العمل؟ تعزيز الدقة والمتانة

- ما هي الصناعات التي تستخدم تكنولوجيا الفراغ في المعالجة الحرارية؟ افتح إنتاج المواد عالية الأداء

- كيف يمنع اللحام بالنحاس في الفراغ الأكسدة والتلوث؟ تحقيق وصلات نظيفة وقوية للتطبيقات الحرجة

- لماذا يلزم استخدام فرن تجفيف بالتفريغ لمعالجة Na2O الأولية؟ ضمان نتائج نقية للإلكتروليز للأكاسيد المنصهرة

- ما هي بيئات العمليات الحرجة التي توفرها أفران التفريغ العالي لكربيد البورون؟ تحقيق كثافة فائقة

- كيف يساهم جسم فرن التفريغ في عملية الصهر؟ إطلاق إنتاج المعادن عالية النقاء

- ما هي مزايا الحرق الفراغي؟ تحقيق فراغ فائق الارتفاع ونقاء مغناطيسي للتجارب الحساسة

- ما هي الوظيفة الأساسية لفرن صهر القوس الفراغي؟ حلول متخصصة لإنتاج السبائك عالية الإنتروبيا