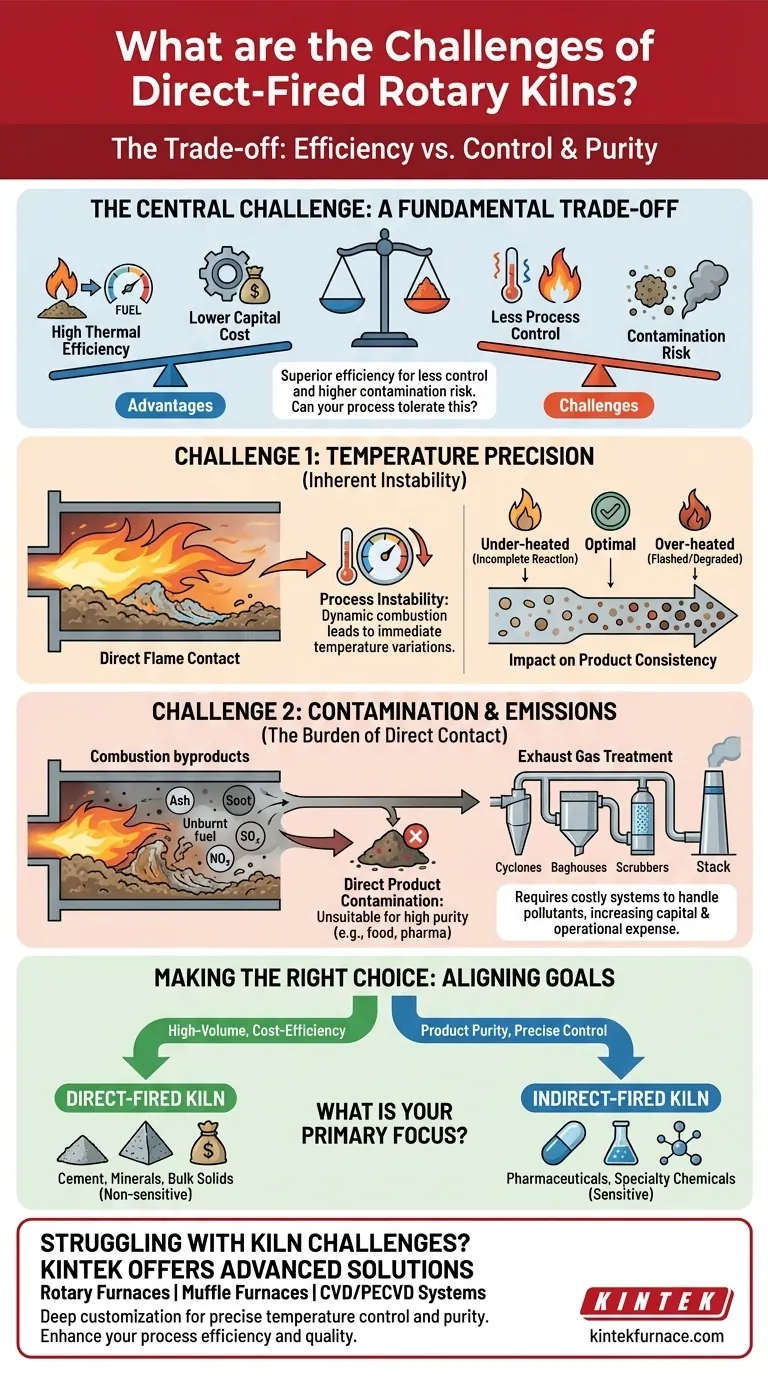

تتمثل التحديات الأساسية للفرن الدوار ذي الإشعال المباشر في صعوبة الحفاظ على تحكم دقيق في درجة الحرارة وخطر تلويث المادة المعالجة بمنتجات الاحتراق الثانوية. تنبع هذه المشكلات من التصميم الأساسي للفرن، حيث تتلامس اللهب والغازات الساخنة مباشرة مع المادة الموجودة داخل الأسطوانة الدوارة. يتطلب هذا أنظمة مناولة غازات العادم قوية ومكلفة في كثير من الأحيان لإدارة الملوثات.

يجبر الفرن ذو الإشعال المباشر على مفاضلة أساسية: فهو يوفر كفاءة حرارية فائقة وتكلفة أولية أقل مقابل تحكم أقل في العملية وخطر أعلى لتلوث المنتج. التحدي الأساسي ليس التغلب على هذه المشكلات، بل تحديد ما إذا كانت أهداف المواد والعملية لديك يمكن أن تتسامح معها.

تحدي دقة درجة الحرارة

في النظام ذي الإشعال المباشر، يسخن لهب الموقد وغازات الاحتراق المادة مباشرة. على الرغم من كفاءة ذلك، فإنه يخلق تحديات تحكم كبيرة يمكن أن تؤثر على جودة المنتج النهائي.

عدم استقرار العملية المتأصل

عملية الاحتراق ديناميكية. تؤدي التقلبات الطفيفة في إمداد الوقود أو تدفق الهواء أو جودة الوقود إلى تحويل فوري إلى تباينات في درجة الحرارة داخل الفرن. هذا الرابط المباشر يجعل من الصعب الحفاظ على المادة عند ملف تعريف درجة حرارة دقيق ومستقر، وهو أمر بالغ الأهمية للعديد من التفاعلات الكيميائية وتغيرات الطور.

التأثير على اتساق المنتج

يمكن أن يؤدي هذا النقص في التحكم الدقيق إلى منتج غير متسق. قد تكون بعض المواد أقل تسخينًا، مما يؤدي إلى تفاعلات غير مكتملة، بينما قد تكون المواد الأخرى أكثر سخونة أو "محروقة"، مما يؤدي إلى تدهور أو تلف أو خصائص غير مرغوب فيها.

إدارة التلوث والانبعاثات

التلامس المباشر بين غاز الاحتراق ومادة العملية هو مصدر أكبر تحديات التشغيل والبيئة للفرن.

التلوث المباشر للمنتج

الاحتراق نادرًا ما يكون مثاليًا. يمكن للمنتجات الثانوية مثل الرماد والسخام، وحتى الوقود غير المحترق، أن تختلط وتلوث المادة التي تتم معالجتها. هذا يجعل الأفران ذات الإشعال المباشر غير مناسبة للتطبيقات التي تتطلب نقاءً عاليًا، مثل المنتجات الغذائية، أو المستحضرات الصيدلانية، أو بعض المواد الكيميائية المتخصصة.

عبء معالجة غاز العادم

يحتوي تيار العادم من الفرن ذي الإشعال المباشر على جميع نواتج الاحتراق، بما في ذلك الملوثات مثل أكاسيد النيتروجين (NOx) وأكاسيد الكبريت (SOx) والجسيمات. يجب معالجة هذا الغاز قبل إطلاقه، مما يتطلب نظامًا معقدًا ومكلفًا من الأعاصير أو أكياس الترشيح أو أجهزة الغسل الرطبة للوفاء باللوائح البيئية. تضيف هذه المعدات اللاحقة نفقات رأسمالية وتشغيلية كبيرة.

فهم المقايضات

يجب موازنة تحديات الفرن ذي الإشعال المباشر مقابل مزاياه الكبيرة. يعد اختياره قرارًا استراتيجيًا يعتمد على أولويات العملية.

الميزة: كفاءة حرارية عالية

نظرًا لأن الحرارة تنتقل مباشرة من اللهب والغازات إلى المادة، فإن الكفاءة الحرارية عالية جدًا. هناك حد أدنى من خسائر انتقال الحرارة التي تحدث من التسخين عبر غلاف معدني، كما هو الحال في الأفران ذات الإشعال غير المباشر. يترجم هذا مباشرة إلى انخفاض استهلاك الوقود.

الميزة: تكلفة رأسمالية أقل

تصميم الفرن ذي الإشعال المباشر أبسط ميكانيكيًا من الفرن ذي الإشعال غير المباشر. لا يتطلب أنبوبًا داخليًا محكم الإغلاق معقدًا أو غرفة احتراق خارجية، مما ينتج عنه عادةً تكلفة شراء وتركيب أولية أقل.

القيود الأساسية: توافق المواد

العامل الحاسم هو ما إذا كانت مادتك يمكنها تحمل الاتصال المباشر مع غاز المداخن. إذا لم تكن المادة حساسة للتلوث الطفيف ولا تتطلب دقة عالية في درجة الحرارة، فإن مزايا الكفاءة والتكلفة للفرن ذي الإشعال المباشر مقنعة.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار تكنولوجيا الفرن المناسبة بالكامل على متطلبات عمليتك ومواصفات المنتج النهائي.

- إذا كان تركيزك الأساسي هو المعالجة عالية الحجم حيث تكون الكفاءة من حيث التكلفة ذات أهمية قصوى: غالبًا ما يكون الفرن ذو الإشعال المباشر هو الخيار الأفضل للمواد مثل الأسمنت والمعادن والمواد الصلبة السائبة الأخرى غير الحساسة للتلوث.

- إذا كان تركيزك الأساسي هو نقاء المنتج والتحكم الدقيق في درجة الحرارة: يجب عليك استخدام فرن ذي إشعال غير مباشر، لأنه يفصل ماديًا بين غازات الاحتراق ومادة العملية.

اختيار تكنولوجيا التسخين الصحيحة يتعلق بمواءمة الخصائص المتأصلة للأداة مع هدفك التشغيلي المحدد.

جدول ملخص:

| التحدي | الوصف | التأثير |

|---|---|---|

| دقة درجة الحرارة | صعوبة الحفاظ على درجة حرارة مستقرة بسبب التلامس المباشر مع اللهب | عدم اتساق جودة المنتج، تفاعلات غير مكتملة |

| خطر التلوث | تختلط منتجات الاحتراق الثانوية (مثل الرماد والسخام) مع المادة | غير مناسب للتطبيقات عالية النقاء مثل المستحضرات الصيدلانية |

| إدارة الانبعاثات | يتطلب أنظمة عادم مكلفة للتعامل مع الملوثات (مثل أكاسيد النيتروجين، أكاسيد الكبريت) | زيادة النفقات الرأسمالية والتشغيلية |

| المقايضات | كفاءة حرارية عالية وتكلفة أولية أقل مقابل تحكم أقل | الأفضل للمواد غير الحساسة مثل الأسمنت والمعادن |

هل تعاني من تحديات الفرن؟ تتخصص KINTEK في حلول الأفران عالية الحرارة المتقدمة المصممة خصيصًا لتلبية احتياجاتك. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم منتجات مثل الأفران الدوارة، وأفران الصندوق المغلق (Muffle Furnaces)، وأنظمة CVD/PECVD، مع تخصيص عميق لضمان التحكم الدقيق في درجة الحرارة والنقاء لتجاربك الفريدة. عزز كفاءة عمليتك وجودة منتجك - اتصل بنا اليوم للحصول على استشارة!

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الدوار الكهربائي ذو الفرن الدوار الصغير العامل باستمرار لتسخين مصنع الانحلال الحراري

- فرن الفرن الدوار الكهربائي آلة مصنع فرن الانحلال الحراري آلة التكليس بالفرن الدوار الصغير

- الفرن الدوار الكهربائي الفرن الدوار الصغير للكتلة الدوارة الكهربائية فرن دوار للكتلة الحيوية

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- الفرن الدوَّار الكهربائي الفرن الدوَّار الصغير لتجديد الكربون المنشط

يسأل الناس أيضًا

- ما هي المزايا التي توفرها الأفران الدوارة المُسخنة كهربائيًا في التحكم في درجة الحرارة؟ حقق الدقة والتوحيد لتحقيق نتائج فائقة

- ما هي المكونات الرئيسية في بناء الفرن الدوار؟ دليل الأنظمة الأساسية

- كيف يفيد التحكم الآلي في الأفران الدوارة الكهربائية العمليات الصناعية؟ تحقيق دقة وكفاءة لا مثيل لهما

- ما هي استخدامات الأفران الدوارة في صناعة مواد البناء بخلاف كلنكر الأسمنت؟ شرح للتطبيقات الرئيسية

- ما هو مبدأ العمل الأساسي للفرن الدوار؟ إتقان كفاءة المعالجة الحرارية الصناعية