تتمثل التحديات الأساسية للحفاظ على فراغ عالٍ في الفرن في معركة مستمرة ضد الفيزياء والميكانيكا. تنبع الصعوبات الأساسية من إزالة الغازات من المواد التي تلوث الفراغ، وعدم كفاءة نقل الحرارة المتأصلة في الفراغ، والتآكل المستمر لمعدات الضخ، والوقت والتكلفة التشغيلية الكبيرة المطلوبة لتحقيق هذه الظروف القصوى والحفاظ عليها.

إن الحفاظ على فراغ عالٍ ليس عملية "اضبط وانسى". إنها عملية نشطة لإدارة توازن دقيق ضد التلوث القادم من داخل الفرن نفسه، والقيود المادية لنقل الحرارة، والحقائق الميكانيكية للمعدات عالية الأداء.

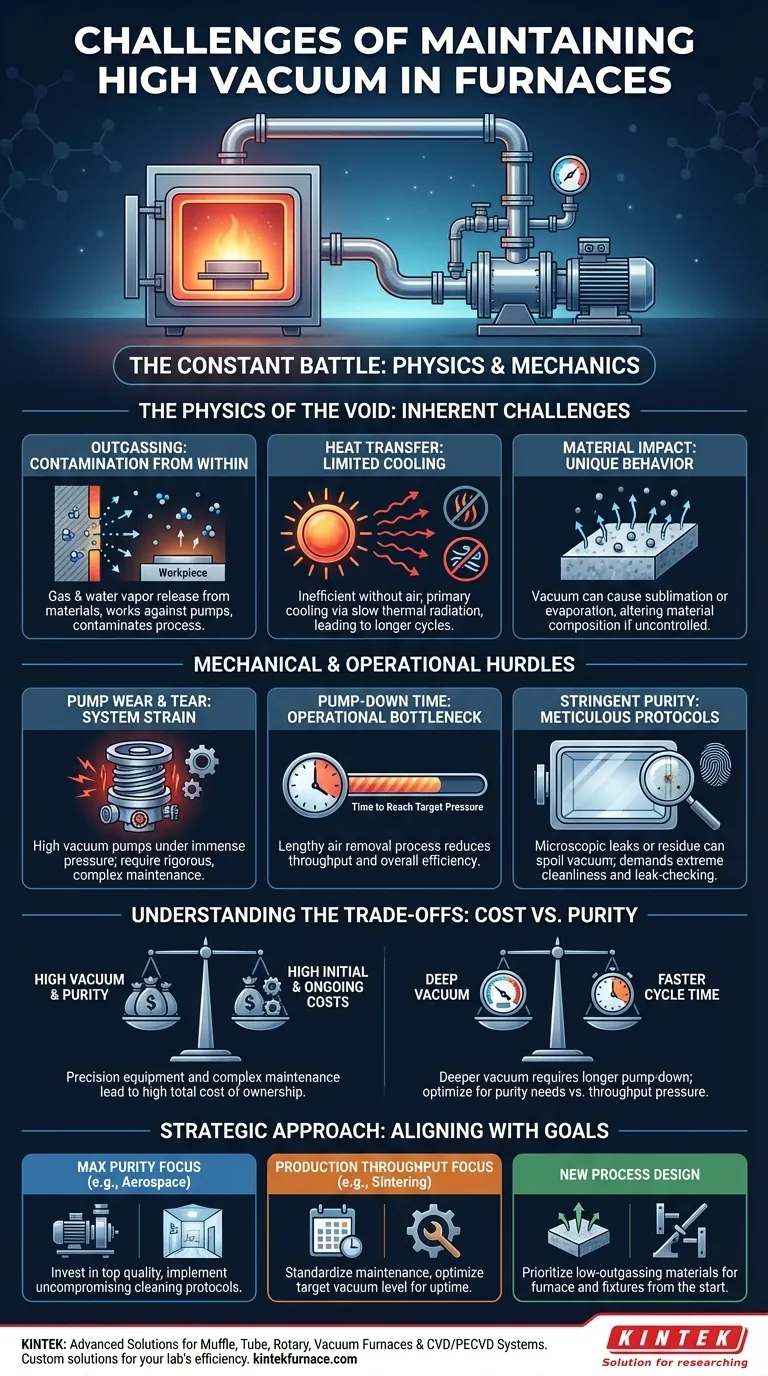

فيزياء الفراغ: تحديات متأصلة

إن تحقيق فراغ عالٍ والحفاظ عليه يعني محاربة الميول الطبيعية للمواد والطاقة. تبدأ الصعوبة على المستوى الجزيئي.

المعركة المستمرة ضد إزالة الغازات (Outgassing)

حتى في حجرة محكمة الإغلاق تمامًا، يكون مستوى الفراغ تحت هجوم مستمر من إزالة الغازات. هذه هي العملية التي يتم من خلالها إطلاق جزيئات الغاز وبخار الماء المحبوسة داخل جدران الفرن والتركيبات وحتى قطعة العمل نفسها إلى الفراغ.

يعمل هذا الغاز المنطلق بشكل مباشر ضد مضخات التفريغ ويمكن أن يلوث العملية، مما قد يترك رواسب على المادة المعالجة أو يغير خصائصها.

مشكلة نقل الحرارة

في الغلاف الجوي العادي، يتم نقل الحرارة بكفاءة من خلال الحمل الحراري (حركة الهواء الساخن) والتوصيل. في الفراغ العالي، تكون هذه الأساليب محدودة للغاية بسبب نقص جزيئات الهواء.

وهذا يترك الإشعاع الحراري كوسيلة أساسية للتبريد. التبريد الإشعاعي أبطأ بكثير، مما يؤدي إلى دورات زمنية أطول أثناء انتظارك لتبرد الفرن ومحتوياته.

التأثير على المواد

الفراغ العالي ليس بيئة محايدة. يمكن أن يتسبب غياب الضغط الجوي والمكونات مثل الأكسجين والنيتروجين في تصرف المواد بطرق فريدة.

غالبًا ما يكون هذا هو التأثير المطلوب، مثل منع الأكسدة. ومع ذلك، يمكن أن يعزز أيضًا تسامي أو تبخر بعض العناصر من السبيكة، مما يغير تركيبها بطرق غير مقصودة إذا لم يتم التحكم فيه بشكل صحيح.

العقبات الميكانيكية والتشغيلية

بالإضافة إلى الفيزياء، فإن الآلات والإجراءات المطلوبة للفراغ العالي تقدم مجموعة من التحديات الكبيرة الخاصة بها. هذه هي الحقائق العملية واليومية لتشغيل فرن التفريغ العالي.

التآكل والإجهاد المستمر للمضخة

مضخات التفريغ العالية، وخاصة المضخات التوربينية والانتشارية، هي آلات متطورة عرضة للتآكل عند العمل لفترات طويلة.

إن الحفاظ على فرق الضغط المطلوب للفراغ العالي يفرض ضغطًا هائلاً على هذه الأنظمة، مما يتطلب جدول صيانة صارمًا ومعقدًا في كثير من الأحيان لمنع الفشل.

التكلفة الزمنية للتفريغ

إن تحقيق فراغ عالٍ ليس عملية فورية. يمكن أن يكون وقت التفريغ - المدة التي يستغرقها إزالة جزيئات الهواء من الحجرة للوصول إلى الضغط المستهدف - طويلاً.

يؤثر هذا الوقت الطويل لكل دورة بشكل مباشر على إنتاجية التشغيل وكفاءته، مما يخلق عنق زجاجة في العديد من بيئات الإنتاج.

الحاجة الصارمة للنقاء

يجب أن يكون النظام بأكمله نظيفًا تمامًا ومحكم الإغلاق تمامًا. يمكن أن يؤدي تسرب مجهري، أو بصمة إصبع على سطح داخلي، أو سائل تنظيف متبقٍ إلى إدخال بخار كافٍ لإفساد مستوى الفراغ.

يتطلب هذا بروتوكولات تنظيف دقيقة وفحصًا منتظمًا للتسرب، مما يضيف إلى التعقيد والوقت اللازمين للصيانة المناسبة.

فهم المفاضلات: التكلفة مقابل النقاء

تأتي فوائد بيئة الفراغ العالي - النقاء، والتكثيف، والتحكم - بتكلفة. يعد فهم هذه المفاضلات أمرًا بالغ الأهمية لأي عملية.

تكاليف أولية ومستمرة عالية

تُعد أفران التفريغ العالي وأنظمة الضخ المرتبطة بها مصممة بدقة وبالتالي تحمل تكلفة معدات أولية عالية.

علاوة على ذلك، تساهم الصيانة المعقدة، والحاجة إلى قطع غيار متخصصة، واحتمال توقف الإنتاج أثناء الخدمة في ارتفاع التكلفة الإجمالية للملكية.

زمن الدورة مقابل مستوى الفراغ المطلوب

هناك مفاضلة مباشرة بين عمق الفراغ وزمن دورة العملية. يتطلب الفراغ الأعمق و "الأصعب" وقت تفريغ أطول بكثير.

لأي عملية معينة، يجب عليك الموازنة بين نقاء المادة المطلوب مقابل الضغط الاقتصادي للحصول على أوقات دورة أسرع وإنتاجية أعلى. الدفع للحصول على فراغ أعلى من اللازم هو إهدار مكلف للوقت.

اتخاذ القرار الصحيح لهدفك

يجب أن تتماشى استراتيجيتك لإدارة تحديات الفراغ بشكل مباشر مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو أقصى درجات النقاء والتحكم في العملية (مثل سبائك الطيران، والغرسات الطبية): استثمر في أعلى جودة للمضخات وأنظمة المراقبة، وطبق بروتوكولات تنظيف واكتشاف تسرب لا هوادة فيها.

- إذا كان تركيزك الأساسي هو إنتاجية الإنتاج (مثل التلبيد العام أو إزالة الغازات): قم بتوحيد جدول الصيانة الوقائية الخاص بك لزيادة وقت التشغيل إلى أقصى حد وقم بتحسين مستوى الفراغ المستهدف بعناية لتقليل وقت التفريغ.

- إذا كنت تقوم بتصميم عملية جديدة: امنح الأولوية لاختيار المواد منخفضة إزالة الغازات لكل من داخل الفرن وتركيبات قطعة العمل لتقليل حمل التفريغ من البداية.

في نهاية المطاف، تعني إتقان فرن التفريغ العالي معاملته ليس كفرن بسيط، بل كبيئة خاضعة للرقابة حيث يجب إدارة علم المواد والديناميكا الحرارية والهندسة الميكانيكية بتناغم دقيق.

جدول ملخص:

| التحدي | القضايا الرئيسية | التأثير |

|---|---|---|

| إزالة الغازات | إطلاق الغاز من المواد | التلوث، انخفاض نقاء الفراغ |

| نقل الحرارة | انخفاض الحمل الحراري/التوصيل | دورات تبريد أطول، عدم كفاءة |

| تآكل المضخة | الإجهاد على مضخات التفريغ العالية | صيانة متكررة، توقف عن العمل |

| وقت التفريغ | إزالة بطيئة للهواء | انخفاض الإنتاجية، تكاليف أعلى |

| متطلبات النقاء | الحاجة إلى النظافة/الإغلاق | بروتوكولات معقدة، تأخيرات تشغيلية |

| التكاليف | نفقات أولية ومستمرة عالية | زيادة التكلفة الإجمالية للملكية |

هل تعاني من تحديات أفران التفريغ العالي؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول متقدمة مثل الأفران ذات الغطاء، والأنابيب، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا التعامل الدقيق مع إزالة الغازات ونقل الحرارة وصيانة المضخات لتعزيز كفاءة مختبرك وتقليل التكاليف. اتصل بنا اليوم لمناقشة كيف يمكننا تخصيص فرن ليناسب احتياجاتك التجريبية الفريدة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- 2200 ℃ فرن المعالجة الحرارية بالتفريغ والتلبيد بالتفريغ من التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- ما هي مكونات الفرن الفراغي؟ اكتشف أسرار المعالجة في درجات الحرارة العالية

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم