بينما يعتبر الفراغ ضروريًا للعديد من العمليات ذات درجات الحرارة العالية، فإن الاعتماد عليه وحده يثير مجموعة مميزة من التحديات التشغيلية التي غالبًا ما يساء فهمها. لا تكمن الصعوبات الأساسية في إنشاء الفراغ نفسه، بل في إدارة عواقبه، بما في ذلك زيادة صيانة المعدات، وخطر تلوث العملية من إطلاق الغازات، والتحكم المحدود للغاية في التبريد، وتفاعلات المواد غير العادية مثل التسامي أو اللحام البارد.

الفراغ ليس مساحة فارغة سلبية؛ إنه بيئة نشطة بقواعدها الفيزيائية الخاصة. يكمن النجاح الحقيقي في تطبيقات أفران التفريغ في إتقان عواقب إزالة الغلاف الجوي، وخاصة فقدان الحمل الحراري لانتقال الحرارة وإطلاق الملوثات المحاصرة.

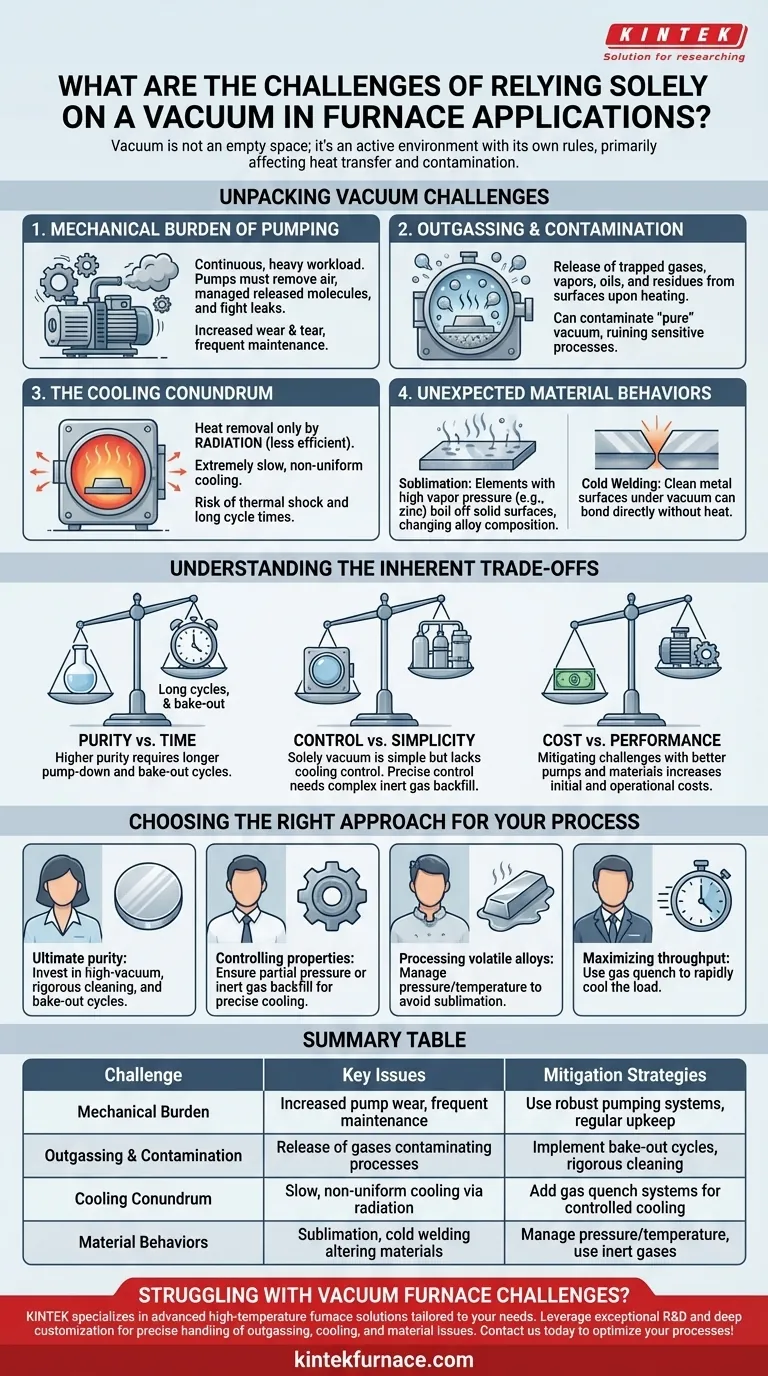

أسطورة المساحة "الفارغة": كشف تحديات الفراغ

يغير الفراغ بشكل أساسي كيفية تصرف الطاقة والمادة داخل الفرن. يعد فهم هذه التغييرات أمرًا بالغ الأهمية لتوقع المشكلات التي قد تنشأ أثناء دورة العملية والتخفيف من حدتها.

التحدي الأول: العبء الميكانيكي للضخ

يفرض تشغيل فرن التفريغ عبئًا مستمرًا وثقيلًا على نظام الضخ الخاص به. هذه ليست عملية "اضبطها وانسها".

يجب أن تعمل المضخات باستمرار ليس فقط لإزالة الهواء في البداية ولكن أيضًا لإدارة الجزيئات المنطلقة أثناء عملية التسخين ومكافحة أي تسربات مجهرية في النظام. يؤدي هذا الجهد المستمر إلى زيادة التآكل والتمزق في المضخات الميكانيكية، وتغيير الزيت بشكل متكرر، وعبء صيانة إجمالي أعلى مقارنة بأفران الغلاف الجوي.

التحدي الثاني: إطلاق الغازات والتلوث

أحد أكثر التحديات إلحاحًا هو إطلاق الغازات، وهو إطلاق الغازات والأبخرة المحتبسة من الأسطح داخل الفرن.

عندما يتم تسخين الحجرة تحت التفريغ، يتم غليان جزيئات الماء والزيوت والمخلفات الأخرى الممتزة على جدران الحجرة والتجهيزات وحتى قطعة العمل نفسها. يمكن أن تلوث هذه الجزيئات المنطلقة بيئة التفريغ "النقية" المفترضة، مما قد يؤدي إلى إتلاف العمليات الحساسة مثل اللحام بالنحاس أو تصنيع الغرسات الطبية.

التحدي الثالث: معضلة التبريد

في الفرن القياسي، تُزال الحرارة بشكل أساسي عن طريق الحمل الحراري، حيث ينقل غاز مثل الهواء أو النيتروجين الطاقة الحرارية بعيدًا عن الجزء. في الفراغ، لا توجد جزيئات غاز تقريبًا لتسهيل هذا الانتقال.

يمكن للحرارة أن تهرب فقط عبر الإشعاع، وهو أقل كفاءة بكثير، خاصة عند درجات الحرارة المنخفضة. يؤدي ذلك إلى تبريد بطيء للغاية وغير منتظم في كثير من الأحيان، مما يزيد بشكل كبير من أوقات الدورة ويخلق خطر الصدمة الحرارية إذا لم تتم إدارته بشكل صحيح.

التحدي الرابع: سلوكيات المواد غير المتوقعة

يمكن أن يؤدي غياب الضغط الجوي إلى تصرف المواد بطرق غير بديهية. مثالان رئيسيان هما التسامي واللحام البارد.

التسامي هو عندما يتحول عنصر مباشرة من مادة صلبة إلى غاز. في الفراغ، تنخفض نقطة غليان العديد من المواد. يمكن للعناصر ذات ضغط البخار العالي، مثل الزنك في النحاس أو الكادميوم، أن تتبخر حرفيًا من سطح سبيكة عند درجات حرارة المعالجة، مما يغير تركيبها وخصائصها.

يمكن أن يحدث اللحام البارد عندما يتلامس سطحان معدنيان نظيفان بشكل استثنائي في فراغ عالٍ. مع عدم وجود هواء أو طبقة أكسيد لفصلهما، يمكن لذرات القطعتين أن ترتبطا مباشرة، مما يدمجهما معًا دون أي حرارة مطبقة.

فهم المقايضات المتأصلة

اختيار استخدام الفراغ هو قرار ينطوي على موازنة الأولويات المتنافسة. تحدد هذه المقايضات واقع تشغيل فرن التفريغ.

النقاء مقابل الوقت

يتطلب تحقيق مستوى فراغ أعلى وأنقى وقتًا أطول. هناك حاجة إلى دورات ضخ أطول لإزالة المزيد من الجزيئات، وغالبًا ما تكون دورات "التسخين المسبق" ضرورية لإجبار إطلاق الغازات على الحدوث قبل بدء العملية الفعلية. يؤدي هذا السعي وراء النقاء إلى إطالة إجمالي وقت الدورة بشكل مباشر.

التحكم مقابل البساطة

الاعتماد على الفراغ فقط للتبريد أمر بسيط ولكنه لا يوفر أي تحكم تقريبًا في معدل التبريد. للحصول على تحكم دقيق - وهو أمر ضروري لمعظم عمليات التعدين - يجب إضافة التعقيد. يتضمن ذلك إعادة ملء الحجرة بغاز خامل مثل الأرجون أو النيتروجين لتمكين التبريد بالحمل الحراري المتحكم فيه، والذي يسمى غالبًا "إخماد الغاز".

التكلفة مقابل الأداء

يأتي التخفيف من تحديات الفراغ بسعر. مواد حجرة عالية الأداء وقليلة إطلاق الغازات، وأنظمة ضخ أكثر قوة ونظافة (مثل المضخات التوربينية أو المبردة)، وأنظمة إعادة ملء الغاز المتطورة، كلها تعمل على تحسين الأداء ولكنها تزيد بشكل كبير من التكاليف الأولية والتشغيلية للفرن.

اختيار النهج الصحيح لعمليتك

تعتمد الإستراتيجية المثالية بشكل كامل على هدف تطبيقك المحدد. من خلال فهم التحديات، يمكنك اختيار التكوين الصحيح وإجراءات التشغيل.

- إذا كان تركيزك الأساسي هو النقاوة القصوى للأجزاء الحساسة: استثمر في أنظمة الفراغ العالي، وبروتوكولات التنظيف الصارمة، ودورات التسخين المسبق لمكافحة إطلاق الغازات بقوة.

- إذا كان تركيزك الأساسي هو التحكم في الخصائص المعدنية: تأكد من أن فرنك لديه قدرة على الضغط الجزئي أو إعادة ملء الغاز الخامل للتحكم الدقيق في معدلات التبريد.

- إذا كان تركيزك الأساسي هو معالجة السبائك بالعناصر المتطايرة: قم بإدارة الضغط ودرجة الحرارة بعناية للبقاء دون عتبة التسامي للعناصر الهامة.

- إذا كان تركيزك الأساسي هو زيادة الإنتاجية: قم بتحسين دورتك باستخدام إخماد الغاز لتبريد الحمولة بسرعة، حيث غالبًا ما تكون هذه هي أطول مرحلة في دورة الفراغ الخالص.

فهم هذه السلوكيات الخاصة بالفراغ يحولها من مشاكل لا مفر منها إلى معايير هندسية قابلة للحل لعمليتك.

جدول الملخص:

| التحدي | القضايا الرئيسية | استراتيجيات التخفيف |

|---|---|---|

| العبء الميكانيكي | زيادة تآكل المضخة، صيانة متكررة | استخدام أنظمة ضخ قوية، صيانة دورية |

| إطلاق الغازات والتلوث | إطلاق الغازات التي تلوث العمليات | تطبيق دورات التسخين المسبق، تنظيف صارم |

| معضلة التبريد | تبريد بطيء وغير منتظم عبر الإشعاع | إضافة أنظمة إخماد الغاز للتبريد المتحكم فيه |

| سلوكيات المواد | التسامي، اللحام البارد الذي يغير المواد | إدارة الضغط/درجة الحرارة، استخدام الغازات الخاملة |

هل تواجه تحديات أفران التفريغ في معملك؟ تتخصص KINTEK في حلول الأفران المتطورة ذات درجات الحرارة العالية المصممة لتلبية احتياجاتك. بالاستفادة من البحث والتطوير المتميز والتصنيع الداخلي، نقدم أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميقة لدينا التعامل الدقيق مع إطلاق الغازات، والتحكم في التبريد، ومشكلات المواد، مما يعزز النقاوة والكفاءة والإنتاجية لتطبيقات المختبرات المتنوعة. اتصل بنا اليوم لتحسين عملياتك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد

- ما هي فوائد المعالجة الحرارية بالفراغ؟ تحقيق تحكم معدني فائق

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور

- لماذا يؤدي تسخين حزم قضبان الصلب في فرن تفريغ إلى القضاء على مسارات انتقال الحرارة؟ عزز سلامة السطح اليوم