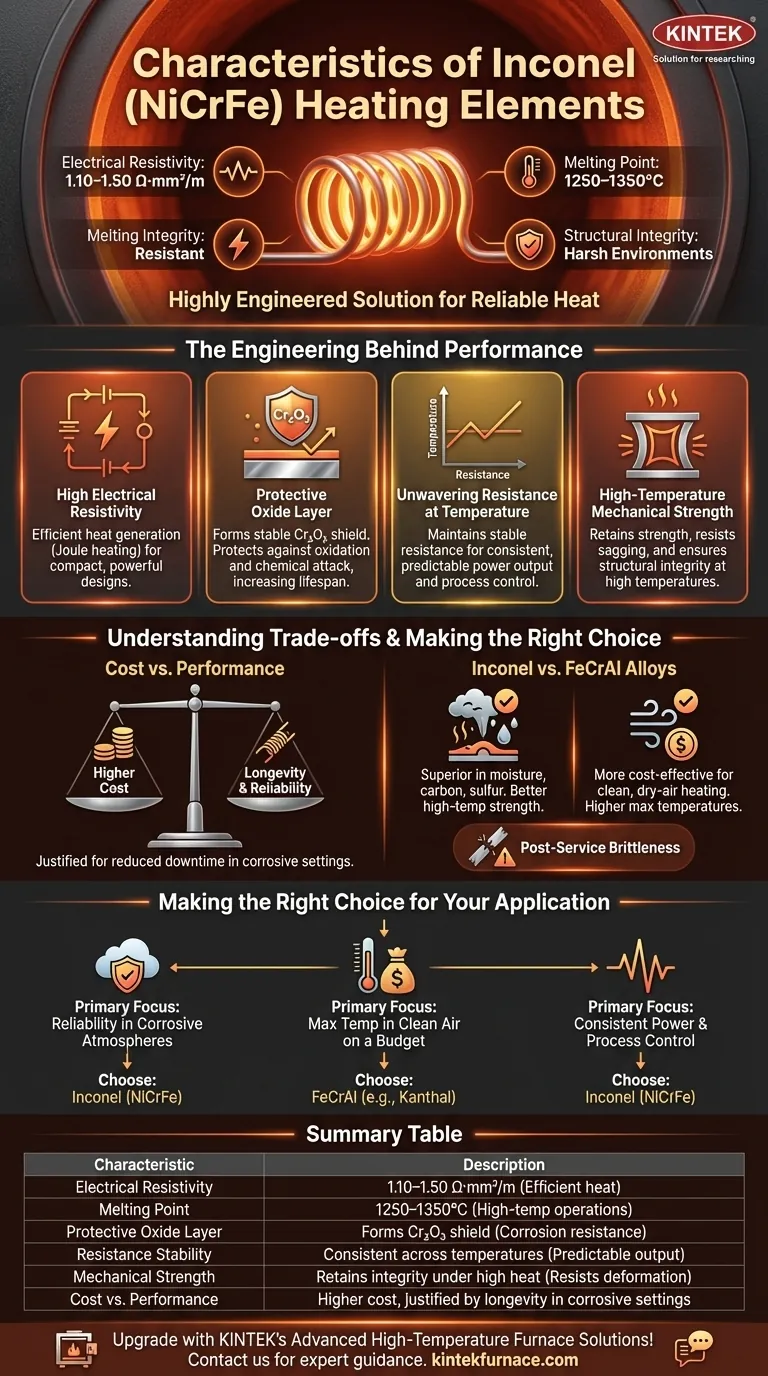

في جوهره، يُعرّف الإنكونيل (سبيكة النيكل والكروم والحديد) كمادة لعناصر التسخين بمقاومته الاستثنائية للأكسدة وخصائصه الكهربائية المستقرة في درجات الحرارة العالية. يمتلك مقاومة كهربائية تتراوح بين 1.10 و 1.50 أوم·مم²/م، ونقطة انصهار عالية تتراوح بين 1250 و 1350 درجة مئوية، ويحافظ على سلامته الهيكلية في البيئات الصناعية القاسية.

الإنكونيل ليس مجرد مادة تسخن؛ إنه حل هندسي متطور لتوليد حرارة موثوقة ومتسقة في البيئات التي تتدهور فيها المواد الأخرى بسرعة وتفشل. تكمن قيمته في قدرته على تشكيل درع ذاتي الحماية ضد التآكل الناتج عن درجات الحرارة العالية.

الهندسة وراء أداء الإنكونيل

لفهم سبب تحديد الإنكونيل للتطبيقات الصعبة، يجب أن ننظر إلى ما وراء مواصفاته ونحلل كيف تخلق خصائصه نظام تسخين مستقرًا.

مقاومة كهربائية عالية

تعتبر المقاومة الكهربائية العالية نسبيًا للإنكونيل أساسية لوظيفته. تضمن هذه الخاصية توليد حرارة كبيرة (تسخين جول) بكفاءة عند مرور التيار الكهربائي عبره، مما يسمح بتصميم عناصر تسخين مدمجة وقوية.

الطبقة الواقية من الأكسيد

هذه هي أهم خاصية للإنكونيل. عند تسخينه، يتفاعل الكروم داخل السبيكة مع الأكسجين لتشكيل طبقة رقيقة ومستقرة وملتصقة من أكسيد الكروم (Cr₂O₃) على سطح العنصر.

هذا الدرع المجهري غير تفاعلي ويحمي السبيكة الأساسية من المزيد من الأكسدة أو الهجوم الكيميائي، مما يزيد بشكل كبير من عمرها التشغيلي وموثوقيتها في درجات الحرارة القصوى.

مقاومة ثابتة عند درجة الحرارة

تظهر العديد من المواد تغيرات كبيرة في المقاومة الكهربائية مع ارتفاع درجة حرارتها، مما يؤدي إلى إنتاج طاقة غير متوقع. ومع ذلك، يحافظ الإنكونيل على مقاومة مستقرة نسبيًا عبر نطاق درجة حرارة تشغيله.

هذا الاستقرار حاسم للتحكم في العمليات، لأنه يضمن بقاء إنتاج الحرارة ثابتًا ويمكن التنبؤ به، وهو متطلب حيوي للأفران ذات درجات الحرارة العالية والعمليات الصناعية الدقيقة.

قوة ميكانيكية عالية في درجات الحرارة المرتفعة

مع نقطة انصهار تتجاوز 1250 درجة مئوية، تم تصميم سبائك الإنكونيل للعمل بشكل مستمر في درجات حرارة عالية جدًا. والأهم من ذلك، أنها تحتفظ بقوتها الميكانيكية وتقاوم الترهل أو التشوه تحت وزنها عندما تكون ساخنة، مما يضمن السلامة الهيكلية للعنصر على مدى فترات خدمة طويلة.

فهم المقايضات

لا توجد مادة مثالية لكل سيناريو. يتطلب اختيار الإنكونيل فهم موقعه بالنسبة لسبائك التسخين الشائعة الأخرى.

التكلفة مقابل الأداء

الإنكونيل هو سبيكة فائقة أساسها النيكل، مما يجعله أغلى بكثير من سبائك الحديد والكروم والألومنيوم (FeCrAl) مثل الكانثال. هذه التكلفة هي اعتبار أساسي في اختيار المواد.

السعر الأعلى مبرر في التطبيقات التي تمنع فيها طول عمر ومقاومة الإنكونيل للتآكل فترات التوقف المكلفة والاستبدال المتكرر للعناصر.

مقارنة بسبائك FeCrAl

يمكن لسبائك FeCrAl غالبًا أن تعمل في درجات حرارة أعلى من الإنكونيل وهي أكثر فعالية من حيث التكلفة لتسخين الهواء النظيف والجاف.

ومع ذلك، يُظهر الإنكونيل عادةً قوة فائقة في درجات الحرارة العالية (أقل هشاشة) ويوفر مقاومة أفضل بكثير في الأجواء التي تحتوي على الرطوبة أو الكربون أو الكبريت، حيث تتدهور سبائك FeCrAl بسرعة.

التقصف بعد الخدمة

بعد فترات طويلة في درجات حرارة عالية جدًا، يمكن أن تصبح بعض درجات الإنكونيل أقل ليونة بمجرد تبريدها إلى درجة حرارة الغرفة. هذا يمكن أن يجعل صيانة أو إعادة وضع العناصر المستخدمة أمرًا صعبًا، حيث تكون أكثر عرضة للكسر.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون اختيارك للمادة مدفوعًا بالمتطلبات المحددة لبيئة التشغيل وهدفك الأساسي.

- إذا كان تركيزك الأساسي هو الموثوقية في الأجواء المسببة للتآكل أو المؤكسدة: الإنكونيل هو الخيار الأفضل نظرًا لطبقته الواقية من الأكسيد ذاتية التشكيل.

- إذا كان تركيزك الأساسي هو أقصى درجة حرارة في هواء نظيف وجاف بميزانية محدودة: من المرجح أن تكون سبيكة FeCrAl (مثل الكانثال) هي الخيار الأكثر اقتصادية وملاءمة.

- إذا كان تركيزك الأساسي هو خرج طاقة ثابت والتحكم في العملية: توفر مقاومة الإنكونيل المستقرة عبر نطاق درجة حرارته القدرة على التنبؤ التي تحتاجها.

في النهاية، يتعلق اختيار عنصر التسخين الصحيح بمطابقة نقاط القوة الفريدة للمادة مع التحديات المحددة لتطبيقك.

جدول ملخص:

| الخاصية | الوصف |

|---|---|

| المقاومة الكهربائية | 1.10–1.50 أوم·مم²/م، مما يتيح توليد حرارة فعال |

| نقطة الانصهار | 1250–1350 درجة مئوية، مناسبة للعمليات ذات درجات الحرارة العالية |

| طبقة الأكسيد الواقية | تشكل درع Cr₂O₃ لمقاومة التآكل والأكسدة |

| استقرار المقاومة | يحافظ على مقاومة كهربائية ثابتة عبر درجات الحرارة |

| القوة الميكانيكية | يحتفظ بالسلامة ويقاوم التشوه تحت الحرارة العالية |

| التكلفة مقابل الأداء | تكلفة أعلى من FeCrAl، مبررة بطول العمر في البيئات المسببة للتآكل |

ارتقِ بمختبرك باستخدام حلول أفران KINTEK المتقدمة ذات درجات الحرارة العالية! بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نوفر لمختبرات متنوعة أنظمة تسخين موثوقة. تشمل مجموعة منتجاتنا أفران المفل، والأنابيب، والأفران الدوارة، وأفران التفريغ والجو، وأنظمة CVD/PECVD، وكلها مدعومة بتخصيص عميق قوي لتلبية احتياجاتك التجريبية الفريدة. للحصول على إرشادات الخبراء حول اختيار عناصر التسخين والأفران المناسبة، اتصل بنا اليوم لتعزيز كفاءة عمليتك ومتانتها!

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون ضرورية في الصناعات ذات درجات الحرارة العالية؟ اكتشف حلول الحرارة القصوى والموثوقة

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا يقاوم كربيد السيليكون التفاعلات الكيميائية في الأفران الصناعية؟ اكتشف حلولًا متينة لدرجات الحرارة العالية

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية