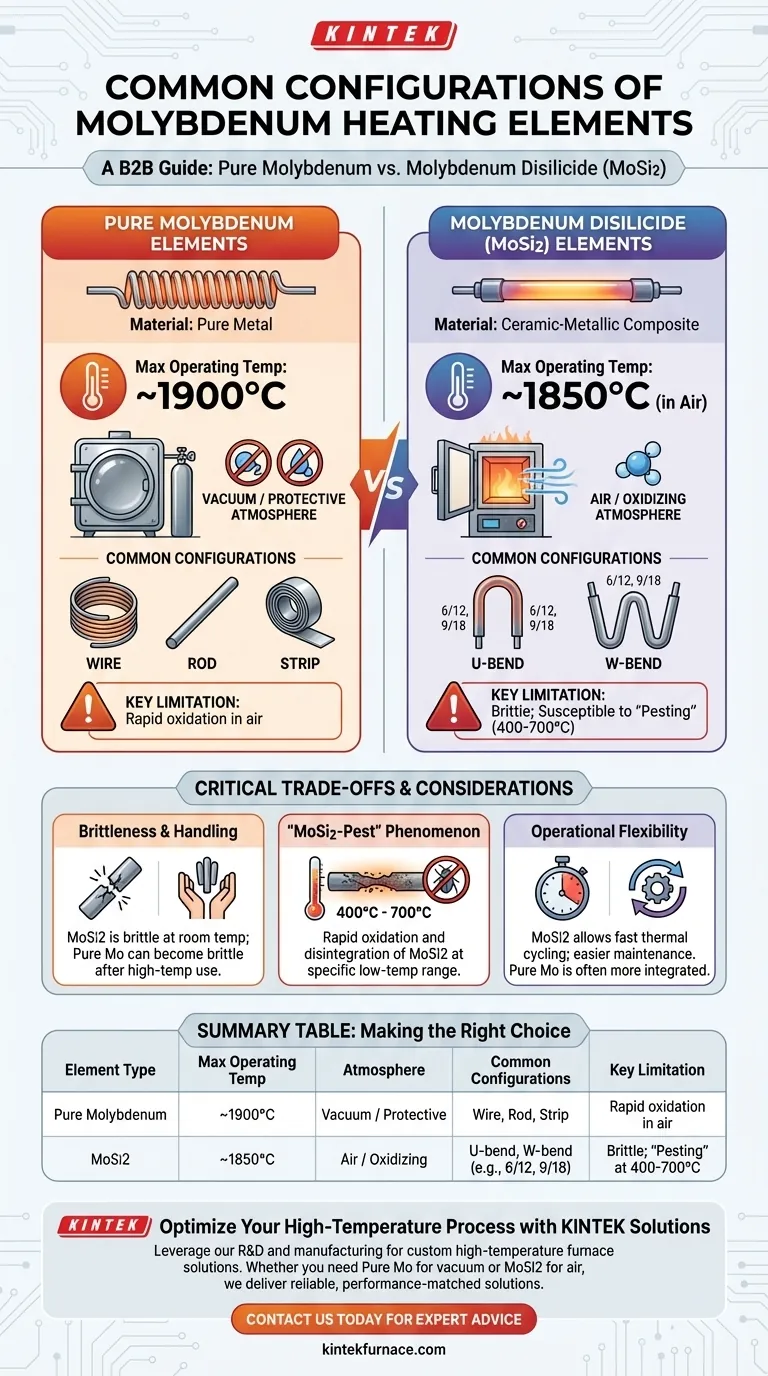

في الممارسة العملية، تأتي عناصر التسخين المصنوعة من الموليبدينوم في فئتين متميزتين تحددان شكلها ووظيفتها. في حين أن التكوينات المادية الأساسية هي السلك والقضيب والشريط للموليبدينوم النقي، فإن التمييز الأكثر أهمية هو بين عناصر الموليبدينوم النقي وثنائي سيليسايد الموليبدينوم (MoSi2)، والتي يتم اختيارها بناءً على درجة حرارة التشغيل والغلاف الجوي للفرن.

القرار الأساسي لا يتعلق بالشكل المادي للعنصر، بل بمطابقة المادة لبيئة التشغيل. الموليبدينوم النقي هو المعيار لأفران التفريغ ذات درجات الحرارة العالية، في حين أن ثنائي سيليسايد الموليبدينوم (MoSi2) هو الخيار للتطبيقات ذات درجات الحرارة القصوى في الأجواء المؤكسدة مثل الهواء.

فهم النوعين الأساسيين

لاختيار التكوين الصحيح، يجب عليك أولاً فهم الاختلافات الأساسية بين النوعين الرئيسيين من عناصر التسخين القائمة على الموليبدينوم. لا يمكن تبديلهما.

عناصر الموليبدينوم النقي

تُقدَّر عناصر الموليبدينوم النقي لقوتها الميكانيكية العالية ونقطة انصهار عالية جدًا تبلغ 2623 درجة مئوية. وهذا يسمح بدرجات حرارة تشغيل قصوى تبلغ حوالي 1900 درجة مئوية.

يتم تصنيع هذه العناصر في أغلب الأحيان بأشكال بسيطة ومتعددة الاستخدامات مثل الأسلاك والقضبان والأشرطة. وهذا يسمح بتكوينات مخصصة داخل الفرن.

يتمثل قيدها الأساسي في قابليتها للتأكسد. يجب استخدامها في فراغ أو غلاف جوي واقٍ ومختزل. سيتسبب التعرض للأكسجين في درجات حرارة عالية في تدميرها بسرعة.

عناصر ثنائي سيليسايد الموليبدينوم (MoSi2)

MoSi2 هو مركب سيراميكي معدني، وليس معدنًا نقيًا. تم تصميمه خصيصًا لمقاومته الاستثنائية للأكسدة في درجات الحرارة القصوى.

تتميز هذه العناصر بأعلى درجات حرارة تشغيل، حيث تصل إلى 1850 درجة مئوية في الهواء. تتمتع بمقاومة ثابتة طوال عمرها، مما يسمح باستخدام العناصر الجديدة والقديمة معًا.

تأتي عناصر MoSi2 عادةً بأشكال مُشكَّلة مسبقًا، وغالبًا ما تكون منحنية على شكل "U" أو "W"، ويتم تحديدها برموز القطر مثل 6/12 أو 9/18.

مطابقة العنصر مع البيئة

يعتمد نجاح أو فشل نظام التسخين الخاص بك بالكامل على اختيار العنصر الذي يمكنه البقاء على قيد الحياة في ظروف التشغيل المقصودة.

الدور الحاسم للغلاف الجوي

هذا هو العامل الأكثر أهمية. إذا كانت عمليتك تحدث في فراغ أو غاز خامل/هيدروجين مُتحكَّم فيه، فيجب عليك استخدام الموليبدينوم النقي.

إذا كان فرنك يعمل في الهواء أو بيئة مؤكسدة أخرى، فيجب عليك استخدام ثنائي سيليسايد الموليبدينوم (MoSi2).

اعتبارات نطاق درجة الحرارة

الموليبدينوم النقي ممتاز للعمليات ذات درجات الحرارة المعتدلة إلى العالية مثل التقسية واللحام، وعادة ما يعمل حتى 1900 درجة مئوية.

يتفوق MoSi2 في الطرف الأعلى من الطيف، حيث تبدأ درجات حرارة التطبيق النموذجية من حوالي 1200 درجة مئوية وتصل إلى 1850 درجة مئوية.

فهم المفاضلات والقيود

لا يوجد مادة مثالية. إن إدراك نقاط الضعف الكامنة في كل نوع أمر بالغ الأهمية للتشغيل الموثوق وتجنب الأعطال المكلفة.

الهشاشة والتعامل

يتطلب كلا المادتين تعاملاً دقيقًا. يكون MoSi2 هشًا جدًا في درجة حرارة الغرفة ويمكن أن يتلف بسهولة أثناء التركيب.

يحافظ الموليبدينوم النقي على قوة جيدة ولكنه قد يصبح هشًا إذا تم تشغيله فوق درجة الحرارة القصوى الموصى بها.

ظاهرة "آفة MoSi2"

هذا وضع فشل حاسم فريد لعناصر MoSi2. في نطاق درجة حرارة منخفضة محدد (حوالي 400 درجة مئوية إلى 700 درجة مئوية)، يمكن للمادة أن تتأكسد بسرعة وتتفكك إلى مسحوق.

يجب برمجة الأفران التي تستخدم عناصر MoSi2 للتسخين أو التبريد بسرعة عبر نطاق درجة الحرارة هذا لمنع "الآفة".

المرونة التشغيلية

يوفر MoSi2 مزايا تشغيلية كبيرة. تسمح مقاومته المستقرة بالدوران الحراري السريع، وغالبًا ما يمكن استبدال العناصر الفاشلة بينما لا يزال الفرن ساخنًا.

عناصر الموليبدينوم النقي أقل تسامحًا وعادة ما تكون جزءًا من تصميم فرن أكثر تكاملاً، مما يجعل الاستبدال أكثر تعقيدًا.

اتخاذ الخيار الصحيح لتطبيقك

ستشير متطلبات عمليتك مباشرة إلى نوع العنصر الصحيح.

- إذا كان تركيزك الأساسي هو عمليات التفريغ أو الغلاف الجوي المُتحكَّم فيه: يعتبر الموليبدينوم النقي في شكل سلك أو قضيب أو شريط هو المعيار الصناعي لقوته وقدرته على تحمل درجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو تطبيقات أفران الهواء ذات درجات الحرارة القصوى (أعلى من 1200 درجة مئوية): يعتبر ثنائي سيليسايد الموليبدينوم (MoSi2) هو الخيار الوحيد القابل للتطبيق بسبب مقاومته للأكسدة.

- إذا كان تركيزك الأساسي هو وقت التشغيل والصيانة الطويلة في الهواء: يوفر MoSi2 أطول عمر جوهري ويسمح بصيانة أسهل، مثل خلط العناصر القديمة والجديدة.

في النهاية، يتعلق اختيار العنصر الصحيح باختيار المادة المصممة للبقاء على قيد الحياة في بيئتك الحرارية والجوية المحددة.

جدول ملخص:

| نوع العنصر | أقصى درجة حرارة تشغيل | الغلاف الجوي | التكوينات الشائعة | القيود الرئيسية |

|---|---|---|---|---|

| الموليبدينوم النقي | ~1900°م | فراغ / واقٍ | سلك، قضيب، شريط | أكسدة سريعة في الهواء |

| ثنائي سيليسايد الموليبدينوم (MoSi2) | ~1850°م | هواء / مؤكسد | منحنى U، منحنى W (على سبيل المثال، 6/12، 9/18) | هش؛ عرضة لـ "الآفة" عند 400-700 درجة مئوية |

تحسين عملية درجات الحرارة العالية لديك باستخدام حلول KINTEK

يعد الاختيار بين عناصر التسخين المصنوعة من الموليبدينوم النقي وثنائي سيليسايد الموليبدينوم أمرًا بالغ الأهمية لأداء فرنك وعمره الافتراضي. في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتقديم حلول أفران متقدمة ذات درجات حرارة عالية مصممة خصيصًا لتلبية متطلباتك الفريدة.

تشتمل مجموعتنا من المنتجات على أفران الأغطية (Muffle Furnaces)، وأفران الأنابيب (Tube Furnaces)، وأفران التفريغ والغلاف الجوي (Vacuum & Atmosphere Furnaces)، وكلها مصممة بقدرات تخصيص عميقة مطلوبة لمطابقة ظروفك الحرارية والجوية المحددة بدقة. سواء كنت بحاجة إلى قوة الموليبدينوم النقي لتطبيقات التفريغ أو مقاومة درجات الحرارة القصوى لـ MoSi2 لأجواء الهواء، يمكننا تقديم حل موثوق وعالي الأداء.

دع خبرائنا يساعدونك في اختيار تكوين عنصر التسخين المثالي لمختبرك.

اتصل بنا اليوم لمناقشة تطبيقك واكتشاف كيف يمكن لخبرة KINTEK تعزيز كفاءة وموثوقية عمليتك.

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 1800 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- 1700 ℃ فرن فرن فرن دثر بدرجة حرارة عالية للمختبر

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هو الغرض من تحديد مرحلة احتجاز عند درجة حرارة متوسطة؟ القضاء على العيوب في التلبيد الفراغي

- لماذا تعتبر بيئة التفريغ ضرورية لتلبيد التيتانيوم؟ ضمان نقاء عالٍ والقضاء على الهشاشة

- ما هو الغرض من المعالجة الحرارية عند 1400 درجة مئوية للتنغستن المسامي؟ الخطوات الأساسية للتعزيز الهيكلي

- ما هي فوائد استخدام فرن تفريغ عالي الحرارة لتلدين البلورات النانوية من ZnSeO3؟