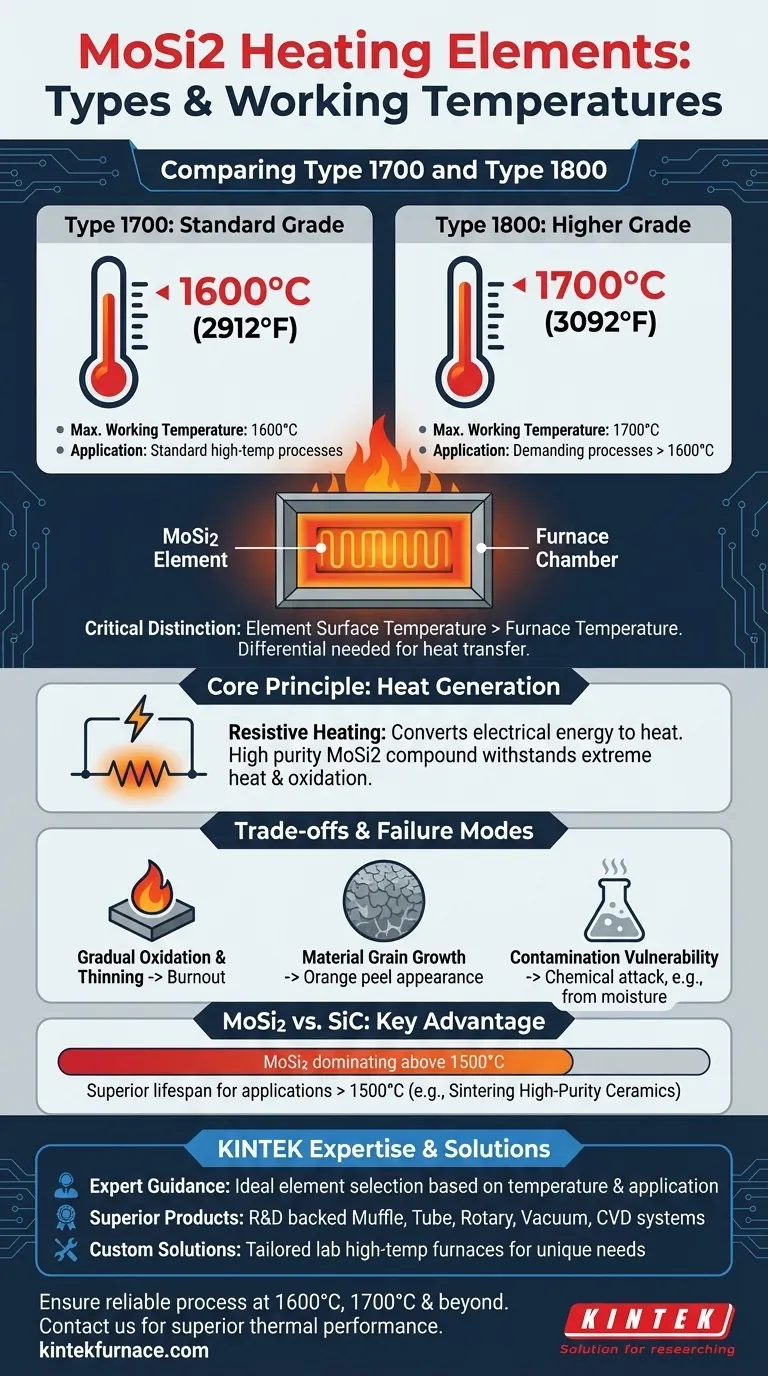

باختصار، يتم تمييز النوعين الأكثر شيوعًا من عناصر التسخين ثنائي سيليسيد الموليبدينوم (MoSi2) بدرجات حرارة التشغيل القصوى الموصى بها. تم تصميم عنصر النوع 1700 لدرجة حرارة تشغيل تبلغ 1600 درجة مئوية (2912 درجة فهرنهايت)، بينما تم تصميم عنصر النوع 1800 لدرجة حرارة تشغيل أعلى تبلغ 1700 درجة مئوية (3092 درجة فهرنهايت).

يكمن مفتاح الاستخدام الفعال لعناصر التسخين MoSi2 ليس فقط في معرفة تقييمات درجات الحرارة الخاصة بها، بل في فهم أن أداءها طويل الأمد يمليه إدارة الأكسدة ومنع التلوث ضمن نطاق التشغيل المقصود.

المبدأ الأساسي: كيف تولد عناصر MoSi2 الحرارة

من الكهرباء إلى درجات الحرارة القصوى

عناصر التسخين ثنائي سيليسيد الموليبدينوم هي شكل من أشكال السخانات المقاومة. تعمل عن طريق تحويل الطاقة الكهربائية مباشرة إلى طاقة حرارية.

عند تطبيق تيار كهربائي أعلى، يتسبب مقاومة العنصر في تسخينه، مما يسمح بالتحكم الدقيق في درجات الحرارة القصوى داخل الفرن أو الكيلن.

دور ثنائي سيليسيد الموليبدينوم

تم تصنيع هذه العناصر من ثنائي سيليسيد الموليبدينوم (MoSi2) عالي النقاء، وهو مركب سيراميكي معدني.

هذه المادة مناسبة بشكل استثنائي للبيئات ذات درجات الحرارة العالية والبيئات القاسية نظرًا لقدرتها على تحمل الحرارة الشديدة والأكسدة.

فك رموز أنواع العناصر وتقييمات درجات الحرارة

عناصر النوع 1700

هذه هي الدرجة القياسية لعنصر MoSi2. تم تحديدها للأفران التي تصل فيها درجة حرارة الغرفة المطلوبة القصوى، أو درجة حرارة التشغيل، إلى 1600 درجة مئوية.

عناصر النوع 1800

هذه درجة أعلى من العناصر مصممة للتطبيقات الأكثر تطلبًا. تم تحديدها للأفران التي تتطلب درجة حرارة تشغيل قصوى تبلغ 1700 درجة مئوية.

تمييز حاسم: درجة حرارة العنصر مقابل درجة حرارة الفرن

من المهم فهم أن درجة حرارة سطح العنصر يمكن أن تكون أعلى بكثير من درجة حرارة الفرن القابلة للبرمجة.

قد يصل العنصر إلى درجة حرارة سطح قصوى تتراوح بين 1800 درجة مئوية و 1900 درجة مئوية للحفاظ على درجة حرارة فرن مستقرة وقابلة للبرمجة تبلغ 1700 درجة مئوية. هذا الفرق ضروري لنقل الحرارة بفعالية إلى غرفة الفرن.

فهم المقايضات وأنماط الفشل

عملية الأكسدة الحتمية

لا تفشل عناصر MoSi2 عادةً بشكل مفاجئ. بدلاً من ذلك، تتدهور بمرور الوقت من خلال عملية ترقق تدريجي ناتج عن الأكسدة في درجات الحرارة العالية.

عندما يصبح جزء من العنصر أرق، يزداد مقاومته الكهربائية، مما يتسبب في تسخينه بشكل أكثر كثافة من الأجزاء الأكثر سمكًا. يؤدي هذا "النقطة الساخنة" إلى تسريع التدهور، مما يؤدي في النهاية إلى الاحتراق.

نمو حبيبات المواد

في درجات حرارة التشغيل العالية جدًا، يمكن أن ينمو التركيب الحبيبي لمادة MoSi2. يمكن أن تؤدي هذه العملية إلى تفاقم الترقق، وفي بعض الأحيان ينتج عنها مظهر خشن "قشر البرتقال" على سطح العنصر.

قابلية التأثر بالتلوث

يمكن أن تكون عناصر MoSi2 أكثر عرضة للهجوم الكيميائي والتلوث من أنواع العناصر الأخرى مثل كربيد السيليكون (SiC).

على سبيل المثال، عند تلبيد الزركونيا الملونة، من الضروري أن يقوم الفنيون بتجفيف المادة بشكل صحيح قبل التسخين. قد يؤدي الفشل في القيام بذلك إلى إطلاق ملوثات تتسبب في تدهور العنصر وتقصير عمره.

MoSi2 مقابل SiC: مزايا رئيسية

على الرغم من نقاط ضعفها، تقدم عناصر MoSi2 ميزة واضحة على عناصر كربيد السيليكون (SiC)، خاصة بالنسبة للعمليات التي تعمل أعلى من 1500 درجة مئوية.

في نطاق درجات الحرارة الأعلى هذا، يمكن أن تدوم عناصر MoSi2 لفترة أطول بكثير، مما يجعلها الخيار المفضل للتطبيقات مثل تلبيد السيراميك عالي النقاء.

اتخاذ القرار الصحيح لعمليتك

يعد اختيار العنصر الصحيح أمرًا أساسيًا لتحقيق معالجة موثوقة وفعالة لدرجات الحرارة العالية. يجب أن يستند قرارك إلى درجة الحرارة المحددة والمستمرة التي يتطلبها تطبيقك.

- إذا كان تركيزك الأساسي هو التشغيل عند 1600 درجة مئوية أو أقل: فإن عنصر النوع 1700 هو الخيار الصحيح والأكثر اقتصادية لفرنك.

- إذا كان تركيزك الأساسي هو التشغيل بين 1600 درجة مئوية و 1700 درجة مئوية: فإن عنصر النوع 1800 مطلوب للتعامل مع هذه المتطلبات الحرارية الأكثر تطرفًا بأمان وفعالية.

- إذا كان تركيزك الأساسي هو تلبيد المواد الحساسة مثل الزركونيا: أعط الأولوية للصيانة المناسبة للفرن وتأكد من تجفيف جميع المواد بالكامل قبل المعالجة لمنع تلوث العنصر.

مطابقة قدرة العنصر لمتطلبات عمليتك هي الأساس للاستقرار التشغيلي وعمر الخدمة الطويل.

جدول ملخص:

| النوع | درجة حرارة التشغيل القصوى | التطبيق الرئيسي |

|---|---|---|

| النوع 1700 | 1600 درجة مئوية (2912 درجة فهرنهايت) | عمليات درجات الحرارة العالية القياسية |

| النوع 1800 | 1700 درجة مئوية (3092 درجة فهرنهايت) | التطبيقات المتطلبة أعلى من 1600 درجة مئوية |

هل تحتاج إلى حل مناسب لدرجات الحرارة العالية؟

يعد اختيار عنصر التسخين MoSi2 الصحيح أمرًا بالغ الأهمية لكفاءة وعمر عمليات درجات الحرارة العالية الخاصة بك. يدرك خبراء KINTEK الفروق الدقيقة للتشغيل في درجات الحرارة القصوى.

نحن نقدم:

- إرشادات الخبراء: يساعدك فريقنا في اختيار نوع العنصر المثالي (النوع 1700 أو النوع 1800) بناءً على متطلبات درجة الحرارة المحددة وتطبيقك.

- منتجات فائقة: مدعومة بالبحث والتطوير والتصنيع الخبير، تقدم KINTEK أنظمة Muffle و Tube و Rotary و Vacuum و CVD، وكلها تتميز بعناصر تسخين قوية وموثوقة.

- حلول مخصصة: نقوم بتخصيص أفران المختبرات ذات درجات الحرارة العالية لتلبية احتياجاتك الفريدة، مما يضمن الأداء الأمثل لتلبيد السيراميك والأبحاث والتطبيقات المتطلبة الأخرى.

تأكد من أن عمليتك تعمل بشكل موثوق عند 1600 درجة مئوية و 1700 درجة مئوية وما بعدها. اتصل بخبرائنا اليوم للحصول على استشارة ودعنا نساعدك في تحقيق أداء حراري فائق.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين الحراري من كربيد السيليكون SiC للفرن الكهربائي

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- فرن فرن فرن المختبر الدافئ مع الرفع السفلي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

يسأل الناس أيضًا

- لماذا تقاوم عناصر التسخين المصنوعة من كربيد السيليكون (SiC) التآكل الكيميائي؟ اكتشف آلية الحماية الذاتية

- ما هي مزايا استخدام مسحوق كربيد السيليكون الأخضر عالي النقاء في عناصر التسخين؟ تعزيز الكفاءة والعمر الافتراضي

- لماذا تعتبر عناصر التسخين المصنوعة من كربيد السيليكون (SiC) صديقة للبيئة؟ اكتشف كفاءتها البيئية ورؤى عمرها الافتراضي

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون مقاومة للتآكل الكيميائي؟ اكتشف طبقة الأكسيد الواقية

- ما الذي يجعل عناصر التسخين المصنوعة من كربيد السيليكون (SiC) متفوقة للتطبيقات ذات درجات الحرارة العالية؟ اكتشف الكفاءة والمتانة