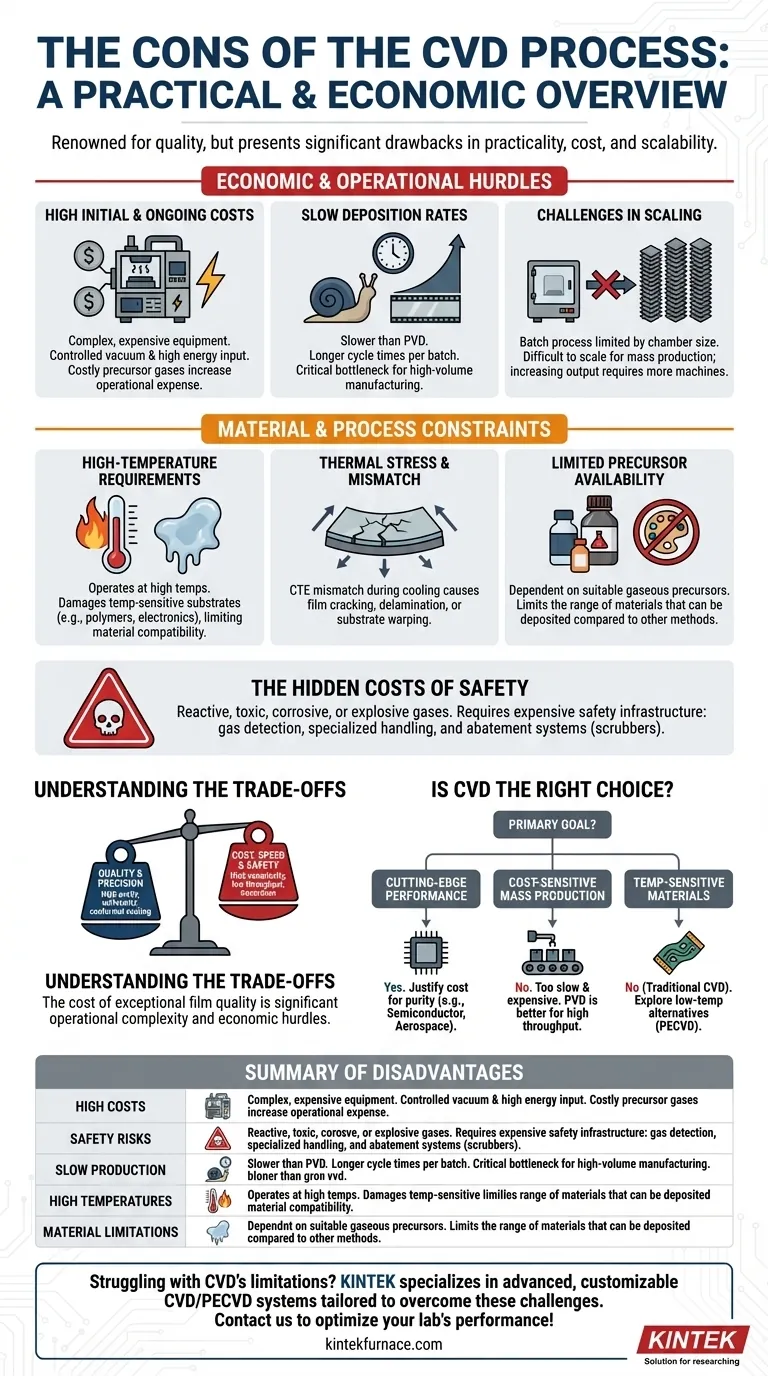

بينما تشتهر عملية الترسيب الكيميائي للبخار (CVD) بإنتاج أغشية رقيقة عالية الجودة، إلا أنها تقدم عيوبًا عملية واقتصادية كبيرة. تشمل العيوب الرئيسية تكاليفها التشغيلية المرتفعة، واستخدام مواد أولية قد تكون سامة أو قابلة للانفجار، ومتطلبات درجات الحرارة العالية التي يمكن أن تلحق الضرر بالركائز، والقيود المتأصلة في سرعة الإنتاج وقابلية التوسع. تجعل هذه العوامل منها عملية متخصصة وليست عملية قابلة للتطبيق عالميًا.

التحدي الأساسي لعملية CVD هو المفاضلة بين الدقة والعملية. فبينما توفر تحكمًا استثنائيًا في جودة الفيلم ونقائه، فإن هذا يأتي على حساب تعقيد تشغيلي كبير، واعتبارات السلامة، والعقبات الاقتصادية التي تجعلها غير مناسبة للعديد من سيناريوهات الإنتاج الضخم.

العقبات الاقتصادية والتشغيلية

بالنسبة للعديد من المشاريع الهندسية، تعتمد جدوى العملية على التكلفة والإنتاجية. وتقدم عملية CVD تحديات كبيرة في كلا المجالين.

تكاليف أولية وتشغيلية مرتفعة

المعدات المطلوبة لعملية CVD معقدة ومكلفة. تتطلب بيئة تفريغ عالية التحكم، ووحدات تحكم دقيقة في تدفق الغاز، ومدخلات طاقة كبيرة، وكل ذلك يساهم في ارتفاع رأس المال المستثمر. علاوة على ذلك، فإن بعض الغازات الأولية، وخاصة المركبات المعدنية العضوية، هي مواد استهلاكية مكلفة تزيد من النفقات التشغيلية لكل دورة.

معدلات ترسيب بطيئة

مقارنة بتقنيات أخرى مثل الترسيب الفيزيائي للبخار (PVD)، عادة ما يكون لعملية CVD معدل نمو فيلم أبطأ. وهذا يترجم مباشرة إلى أوقات دورات أطول لكل دفعة من الأجزاء. بالنسبة للتصنيع بكميات كبيرة، يمكن أن تصبح هذه الإنتاجية المنخفضة عنق زجاجة حاسمًا، مما يزيد من التكلفة لكل وحدة ويطيل أوقات التسليم.

تحديات في توسيع نطاق الإنتاج

تُعد عملية CVD في الأساس عملية دفعة محدودة بالحجم المادي لغرفة التفاعل. يقيد هذا القيد إمكانية التوسع للإنتاج الضخم الحقيقي، حيث يمكنك فقط طلاء عدد الأجزاء التي يمكن أن تتسع في الغرفة في وقت واحد. غالبًا ما يتطلب زيادة الإنتاج شراء المزيد من الآلات بدلاً من مجرد تسريع خط إنتاج واحد.

قيود المواد والعمليات

بالإضافة إلى الجوانب الاقتصادية، تفرض فيزياء وكيمياء عملية CVD نفسها العديد من القيود الرئيسية التي يمكن أن تستبعدها كخيار لتطبيقات معينة.

متطلبات درجات الحرارة العالية

تعمل معظم عمليات CVD التقليدية في درجات حرارة عالية جدًا لتوفير طاقة التنشيط اللازمة لحدوث التفاعلات الكيميائية على سطح الركيزة. يمكن أن تتسبب هذه الحرارة بسهولة في تلف أو تشوه الركائز الحساسة للحرارة مثل البوليمرات والبلاستيك أو بعض المكونات الإلكترونية، مما يحد بشكل كبير من توافق المواد.

الإجهاد الحراري وعدم التطابق

حتى لو كانت الركيزة قادرة على تحمل الحرارة، فإن العملية ذات درجات الحرارة العالية يمكن أن تحدث إجهادًا كبيرًا. عندما تبرد الغرفة، يتقلص الفيلم المترسب حديثًا والركيزة الأساسية بمعدلات مختلفة (فرق في معامل التمدد الحراري). يمكن أن يتسبب عدم التطابق هذا في تشقق الفيلم أو انفصاله أو تشوه الركيزة.

محدودية توفر المواد الأولية

تعتمد عملية CVD بشكل كامل على توفر المواد الكيميائية الأولية المناسبة التي يمكن تسليمها في حالة غازية. لا يمكن تحويل جميع المواد بسهولة أو اقتصاديًا إلى غاز أولي مستقر وفعال، مما يحد من مجموعة المواد التي يمكن ترسيبها مقارنة بطرق أخرى مثل التناثر (sputtering).

فهم المفاضلات

عيوب عملية CVD لا توجد بمعزل عن غيرها؛ إنها مفاضلات مباشرة لفوائدها الأساسية. فهم هذا التوازن هو المفتاح لاتخاذ قرار مستنير.

الجودة مقابل التكلفة والسرعة

السبب الذي يجعل المهندسين يتحملون التكلفة العالية والسرعة البطيئة لعملية CVD هو قدرتها على إنتاج أغشية عالية النقاء وموحدة وكثيفة بشكل استثنائي. توفر تحكمًا دقيقًا في سمك الفيلم وتركيبه يصعب تحقيقه بطرق أخرى. تتفوق العملية في طلاء الأشكال ثلاثية الأبعاد المعقدة بشكل متوافق، وهو أمر لا تستطيع العديد من تقنيات الترسيب التي تعتمد على خط الرؤية فعله.

التكاليف الخفية للسلامة

لا يمكن إغفال الطبيعة التفاعلية وغالبًا ما تكون خطرة لغازات المواد الأولية لـ CVD ومنتجاتها الثانوية. يمكن أن تكون هذه المواد سامة أو مسببة للتآكل أو حتى قابلة للانفجار. تتطلب إدارة هذا الخطر بنية تحتية مكلفة للسلامة، بما في ذلك أنظمة الكشف عن الغاز، وبروتوكولات المناولة المتخصصة، وأنظمة التخفيف (المكاشط) لمعالجة العادم. هذه ليست نفقات اختيارية؛ إنها متطلبات حاسمة للسلامة والبيئة.

هل CVD هو الخيار الصحيح لتطبيقك؟

يتطلب اختيار تقنية الترسيب مطابقة قدرات العملية مع الهدف الأساسي لمشروعك.

- إذا كان تركيزك الأساسي هو الأداء المتطور: فإن النقاء الاستثنائي والتوحيد وخصائص المواد التي يمكن تحقيقها باستخدام CVD غالبًا ما تبرر تكلفتها وتعقيدها العاليين، خاصة في تطبيقات أشباه الموصلات والبصريات والفضاء.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الحساس للتكلفة: فإن معدلات الترسيب البطيئة، وطبيعة المعالجة الدفعية، والتكاليف التشغيلية العالية لـ CVD تجعلها غير مناسبة. تعد الطرق الأخرى مثل PVD عادةً أكثر ملاءمة للإنتاجية العالية.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: فمن المحتمل أن تكون CVD التقليدية ذات درجة الحرارة العالية غير مناسبة. يجب عليك استكشاف بدائل درجات الحرارة المنخفضة (مثل PECVD) أو تقنيات ترسيب مختلفة تمامًا.

في النهاية، يعد فهم هذه القيود هو الخطوة الأولى نحو اختيار تقنية الترسيب الأكثر فعالية واقتصادية لأهدافك الهندسية المحددة.

جدول الملخص:

| العيب | التفاصيل الرئيسية |

|---|---|

| تكاليف مرتفعة | المعدات باهظة الثمن، وغازات المواد الأولية المكلفة، واستهلاك الطاقة العالي تزيد من النفقات التشغيلية. |

| مخاطر السلامة | استخدام الغازات السامة أو المسببة للتآكل أو القابلة للانفجار يتطلب إجراءات وبنية تحتية صارمة للسلامة. |

| إنتاج بطيء | معدلات الترسيب المنخفضة والمعالجة الدفعية تحد من الإنتاجية وقابلية التوسع للإنتاج الضخم. |

| درجات حرارة عالية | يمكن أن تتلف الركائز الحساسة للحرارة وتسبب إجهادًا حراريًا أو انفصال الفيلم. |

| قيود المواد | مقيدة بتوفر المواد الأولية، مما يحد من نطاق المواد التي يمكن ترسيبها. |

هل تعاني من التكاليف المرتفعة وتحديات السلامة في عملية CVD؟ تتخصص KINTEK في حلول الأفران المتطورة ذات درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD، المصممة للتغلب على هذه القيود. بفضل البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتلبية احتياجاتك التجريبية الفريدة، مما يضمن الكفاءة والموثوقية. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا من نوع Muffle و Tube و Rotary و Vacuum و Atmosphere تحسين أداء مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- ما هي أنواع التحكم في الغلاف الجوي التي تدعمها أفران الأنابيب للترسيب الكيميائي للبخار (CVD)؟ فراغ رئيسي وتحكم في الغاز للدقة

- ما هي الصناعات ومجالات البحث التي تستفيد من أنظمة تلبيد أفران الأنبوب بالترسيب الكيميائي للبخار (CVD) للمواد ثنائية الأبعاد؟ أطلق العنان لابتكارات التقنيات من الجيل التالي.

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- لماذا تعتبر المواد المتقدمة والمركبات مهمة؟ إطلاق العنان لأداء الجيل القادم في مجال الطيران والسيارات والمزيد