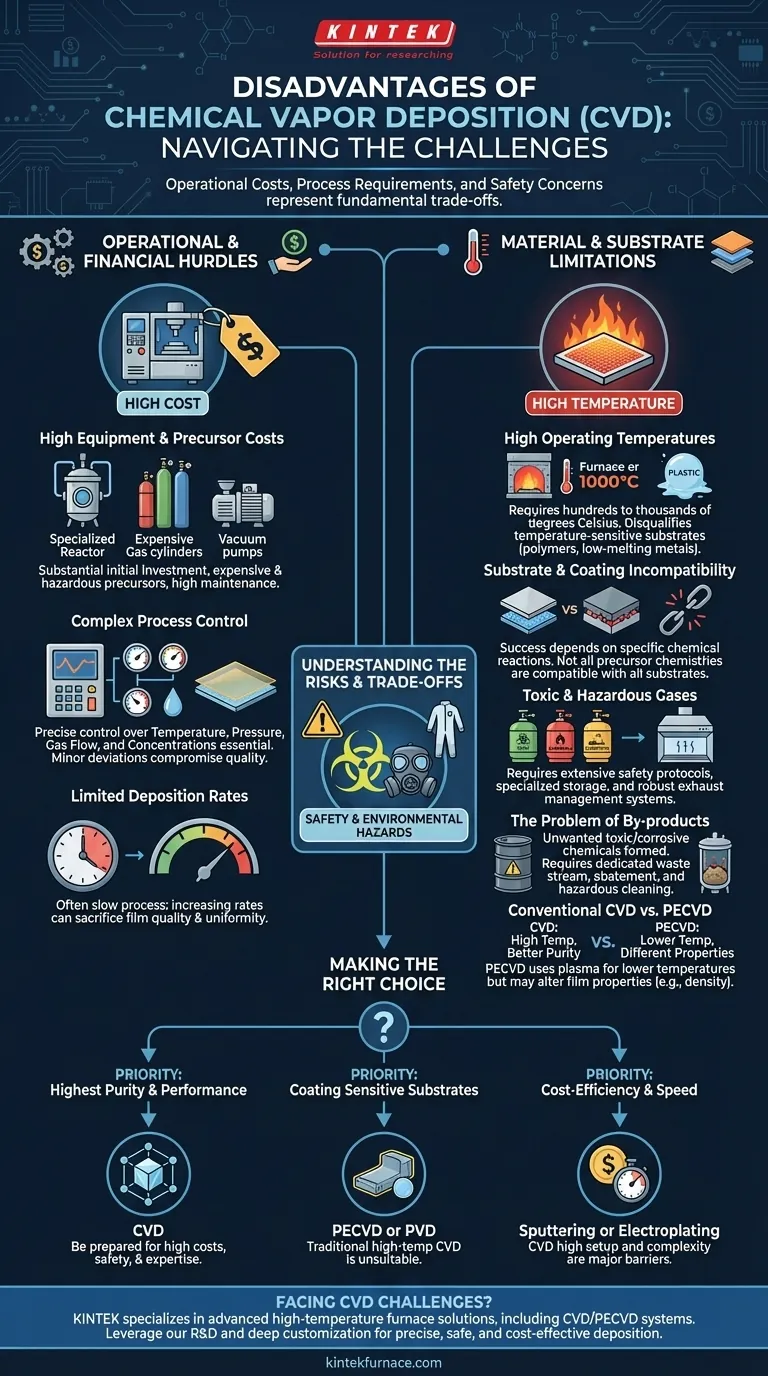

العيوب الأساسية للترسيب الكيميائي للبخار (CVD) هي تكاليفه التشغيلية العالية، ومتطلبات العملية الصارمة، والمخاوف الكبيرة المتعلقة بالسلامة. تنبع هذه التحديات من درجات الحرارة العالية اللازمة للتفاعلات الكيميائية، والغازات الأولية باهظة الثمن والتي غالباً ما تكون خطرة، وتعقيد التحكم في بيئة الترسيب لتحقيق طبقة رقيقة موحدة وعالية الجودة.

بينما يعتبر الترسيب الكيميائي للبخار لا مثيل له في إنتاج الأغشية الرقيقة عالية النقاء والأداء، فإن عيوبه ليست مجرد إزعاجات بسيطة. إنها تمثل مفاضلات أساسية في التكلفة والسلامة والتعقيد التشغيلي التي يجب وزنها بعناية مقابل الخصائص المادية المطلوبة.

عقبات تشغيلية ومالية

لفهم ما إذا كانت CVD عملية قابلة للتطبيق لهدفك، يجب عليك أولاً أن تأخذ في الاعتبار متطلباتها التشغيلية والمالية الكبيرة. غالبًا ما تمثل هذه العوامل أعلى حاجز للدخول.

ارتفاع تكاليف المعدات والمواد الأولية

الاستثمار الأولي في مفاعل CVD وأنظمته المرتبطة به (مضخات التفريغ، توصيل الغاز، معالجة العادم) كبير. تتطلب هذه الأنظمة هندسة متخصصة للتعامل مع درجات الحرارة العالية والمواد الكيميائية المسببة للتآكل.

علاوة على ذلك، يمكن أن تكون الغازات الأولية — المكونات الكيميائية للطبقة الرقيقة — باهظة الثمن للغاية، خاصة تلك المطلوبة للمواد عالية النقاء أو الغريبة. تساهم تكاليف الصيانة المستمرة لهذه الآلات المعقدة أيضًا في ارتفاع التكلفة الإجمالية للملكية.

تحكم معقد في العملية

يتطلب تحقيق طبقة مثالية تحكمًا دقيقًا ومتزامنًا في متغيرات متعددة، بما في ذلك درجة الحرارة، والضغط، ومعدلات تدفق الغاز، وتركيزات المواد الكيميائية.

حتى الانحرافات البسيطة يمكن أن تؤثر على سمك الطبقة، وتجانسها، وتركيبها. يتطلب هذا التعقيد أنظمة تحكم متطورة ومشغلين ذوي مهارات عالية، مما يزيد من النفقات التشغيلية.

معدلات ترسيب محدودة

غالبًا ما تكون CVD عملية بطيئة نسبيًا. تستغرق التفاعلات الكيميائية على سطح الركيزة وقتًا، مما قد يحد من الإنتاجية للتصنيع على نطاق واسع. بينما يمكن زيادة المعدلات، فإن هذا غالبًا ما يأتي على حساب جودة الطبقة أو تجانسها.

قيود المواد والركيزة

بالإضافة إلى التكاليف التشغيلية، لدى CVD قيود فيزيائية وكيميائية متأصلة تحد من تطبيقاتها.

درجات حرارة تشغيل عالية

تعمل عمليات CVD التقليدية عند درجات حرارة عالية جدًا، غالبًا عدة مئات إلى أكثر من ألف درجة مئوية، لتوفير الطاقة اللازمة للتفاعلات الكيميائية.

هذا المتطلب الحراري يستبعد فورًا العديد من الركائز الحساسة للحرارة، مثل البوليمرات أو بعض المعادن ذات نقطة الانصهار المنخفضة. يمكن أن تتسبب الحرارة العالية في تلف أو تدمير المادة التي تنوي طلاءها.

عدم توافق الركيزة والطلاء

يعتمد نجاح CVD على حدوث تفاعلات كيميائية محددة على سطح الركيزة. ليست جميع الكيمياء الأولية متوافقة مع جميع مواد الركيزة، مما قد يحد من التوليفات الممكنة من الطلاءات والأجزاء.

فهم المفاضلات والمخاطر المتأصلة

تتشابك "عيوب" CVD بشكل عميق مع الكيمياء التي تجعلها فعالة للغاية. إن فهم هذه المفاضلات هو المفتاح لتحديد مدى ملاءمتها.

مخاطر السلامة والبيئة

العديد من الغازات الأولية المستخدمة في CVD شديدة السمية، أو قابلة للاشتعال، أو مسببة للتآكل. وهذا يتطلب بروتوكولات سلامة مكثفة، وتخزينًا متخصصًا، وأنظمة قوية لإدارة العادم لتحييد المنتجات الثانوية الخطرة قبل إطلاقها.

يمثل خطر التسربات أو سوء التعامل خطرًا كبيرًا على الأفراد والبيئة، مما يجعل بنية السلامة التحتية نفقات غير قابلة للتفاوض.

مشكلة المنتجات الثانوية

التفاعلات الكيميائية التي تشكل الطبقة المرغوبة تخلق أيضًا منتجات ثانوية كيميائية غير مرغوب فيها. يمكن أن تكون هذه المواد سامة ومسببة للتآكل، وتتطلب نظامًا مخصصًا للنفايات والتخفيف. بمرور الوقت، يمكن أن تتراكم هذه المنتجات الثانوية أيضًا داخل المفاعل، مما يستلزم دورات تنظيف خطرة ودورية.

CVD التقليدي مقابل CVD المعزز بالبلازما (PECVD)

للتغلب على قيود درجة الحرارة، تم تطوير متغيرات مثل CVD المعزز بالبلازما (PECVD). يستخدم PECVD البلازما لتنشيط الغازات الأولية، مما يسمح بالترسيب عند درجات حرارة أقل بكثير.

ومع ذلك، فإن هذا يقدم مفاضلة خاصة به. فبينما يتيح العمل مع الركائز الحساسة، قد تحتوي أغشية PECVD على خصائص مختلفة (مثل الكثافة المنخفضة أو الهيدروجين المدمج) مقارنة بنظيراتها التي تتطلب درجات حرارة عالية.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار طريقة الترسيب مواءمة قدراتها وعيوبها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو أعلى نقاء وأداء ممكن للطبقة الرقيقة: غالبًا ما يكون CVD هو الخيار الأفضل، ولكن يجب أن تكون مستعدًا للاستثمار بكثافة في المعدات المطلوبة، وبنية السلامة التحتية، وخبرة العملية.

- إذا كان تركيزك الأساسي هو طلاء الركائز الحساسة للحرارة (مثل البلاستيك): CVD التقليدي عالي الحرارة غير مناسب على الإطلاق؛ يجب عليك البحث عن متغيرات ذات درجة حرارة منخفضة مثل PECVD أو تقنيات بديلة مثل الترسيب الفيزيائي للبخار (PVD).

- إذا كان تركيزك الأساسي هو فعالية التكلفة أو الإنتاج السريع والمرن: فإن تكاليف الإعداد العالية، وتعقيد العملية، ونفقات السلامة العامة لـ CVD تجعل الطرق الأخرى، مثل التذرية أو الطلاء الكهربائي، خيارًا عمليًا أكثر.

إن فهم هذه العيوب هو الخطوة الأولى نحو الاستفادة من الترسيب الكيميائي للبخار من أجل نقاط قوته مع احترام قيوده الكبيرة.

جدول الملخص:

| فئة العيوب | القضايا الرئيسية |

|---|---|

| تشغيلية ومالية | ارتفاع تكاليف المعدات والمواد الأولية، تحكم معقد في العملية، معدلات ترسيب محدودة |

| المواد والركيزة | درجات حرارة تشغيل عالية، عدم توافق الركيزة |

| السلامة والبيئة | غازات سامة/خطرة، إدارة المنتجات الثانوية، احتياجات بنية السلامة التحتية |

| المفاضلات | قيود درجة الحرارة مقابل جودة الطبقة الرقيقة (مثل بدائل PECVD) |

هل تواجه تحديات CVD؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة، بما في ذلك أنظمة CVD/PECVD، مع تخصيص عميق لتلبية احتياجاتك التجريبية الفريدة. استغل خبرتنا الاستثنائية في البحث والتطوير والتصنيع الداخلي لترسيب الأغشية الرقيقة بدقة وأمان وفعالية من حيث التكلفة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- كيف يضمن نظام ترسيب البخار الكيميائي (CVD) جودة طبقات الكربون؟ تحقيق دقة النانومتر مع KINTEK

- ما هي أشكال الطاقة التي يمكن تطبيقها في الترسيب الكيميائي للبخار (CVD) لبدء التفاعلات الكيميائية؟ استكشف الحرارة والبلازما والضوء للحصول على أغشية رقيقة مثالية

- ما هي أغشية الحاجز الغازي، وكيف يشارك الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في إنشائها؟ اكتشف حلول التغليف المتقدمة

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما الفرق بين PVD و PECVD؟ اختر تقنية طلاء الأغشية الرقيقة المناسبة