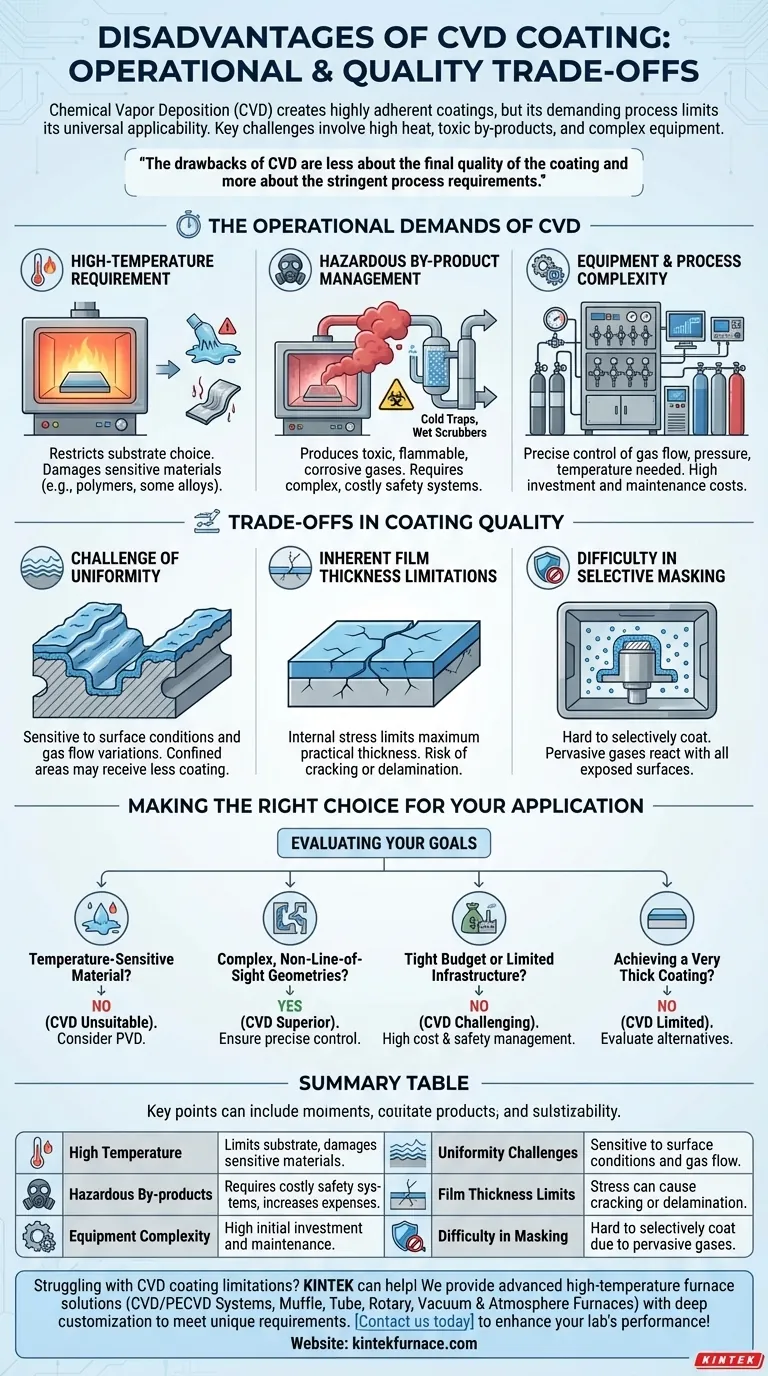

بينما يشتهر الترسيب الكيميائي للبخار (CVD) بإنشاء طبقات طلاء شديدة الالتصاق والمتجانسة، إلا أنه ليس حلاً قابلاً للتطبيق عالميًا. تنبع عيوبه الأساسية من الطبيعة المتطلبة للعملية نفسها، وتحديداً اعتمادها على درجات الحرارة العالية، وإنشاء منتجات ثانوية خطرة، والتعقيد والتكلفة المتأصلين للمعدات المطلوبة. يمكن أن تحد هذه العوامل بشكل كبير من استخدامه لبعض المواد والتطبيقات.

إن عيوب CVD لا تتعلق بجودة الطلاء النهائية بقدر ما تتعلق بالمتطلبات الصارمة للعملية. فدرجات الحرارة العالية، والمنتجات الثانوية السامة، والحساسية للمتغيرات العملية تخلق قيودًا كبيرة على اختيار الركيزة، وسلامة التشغيل، والتكلفة الإجمالية.

المتطلبات التشغيلية لـ CVD

ترتبط التحديات الأساسية لـ CVD ارتباطًا مباشرًا بالتفاعلات الكيميائية التي تستخدمها لإنشاء طبقة طلاء. يعد فهم هذه المتطلبات التشغيلية أمرًا أساسيًا لتحديد ما إذا كانت العملية المناسبة لمشروعك.

متطلب درجة الحرارة العالية

تعتمد عمليات CVD على درجات حرارة مرتفعة، غالبًا داخل غرفة مفرغة، لدفع التفاعل الكيميائي بين الغازات الأولية وسطح الركيزة.

هذه الحرارة أساسية للعملية ولكنها تقيد على الفور أنواع المواد التي يمكن طلاؤها. فالركائز الحساسة لدرجات الحرارة العالية، مثل العديد من البوليمرات أو بعض السبائك المعدنية، يمكن أن تتلف أو تتشوه أو تتأثر بطرق أخرى.

إدارة المنتجات الثانوية الخطرة

التفاعلات الكيميائية التي تشكل الطلاء تنتج أيضًا منتجات ثانوية. غالبًا ما تكون هذه الغازات سامة أو قابلة للاشتعال أو مسببة للتآكل، مما يشكل مخاطر كبيرة على السلامة والبيئة.

إدارة هذه المنتجات الثانوية أمر غير قابل للتفاوض. فهي تتطلب أنظمة معقدة ومكلفة مثل المصائد الباردة، وأجهزة التنقية الرطبة، أو المصائد الكيميائية لتحييد تيار النفايات، مما يزيد من الاستثمار الأولي وتكاليف التشغيل المستمرة.

تعقيد المعدات والعملية

نظام CVD هو أكثر من مجرد غرفة ساخنة. فهو يتطلب تحكمًا دقيقًا في تدفق الغاز الأولي والضغط ودرجة الحرارة، مما يجعل المعدات معقدة ومكلفة بطبيعتها للتشغيل والصيانة مقارنة ببعض البدائل مثل الترسيب الفيزيائي للبخار (PVD).

فهم المفاضلات في جودة الطلاء

بينما يمكن لـ CVD أن ينتج طلاءات استثنائية، فإن تحقيق النتائج المثالية هو عملية موازنة. العملية حساسة لعدة متغيرات يمكن أن تؤثر على المنتج النهائي.

تحدي تحقيق التجانس

الميزة الرئيسية لـ CVD هي قدرتها على طلاء الأشكال الهندسية المعقدة وغير المرئية بشكل متجانس. ومع ذلك، هذا ليس تلقائيًا.

يمكن أن تؤثر الاختلافات في حالة سطح الجزء، مثل الفرق بين السطح الخشن والمصقول، على النتيجة. علاوة على ذلك، قد تتلقى المناطق المحصورة مثل داخل تجويف ضيق طلاءً أقل إذا لم يتم تحسين تدفق الغاز ومعدل التفاعل بشكل مثالي.

القيود المتأصلة على سمك الفيلم

عملية بناء طبقة الطلاء تخلق إجهادات داخلية داخل الفيلم. هذا الإجهاد في الطلاء يحد من أقصى سمك يمكن تطبيقه عمليًا. محاولة إنشاء طلاء سميك بشكل مفرط يمكن أن يؤدي إلى التشقق أو الانفصال.

صعوبة في التغطية الانتقائية (Masking)

نظرًا لأن CVD يعتمد على غاز تفاعلي يملأ الغرفة بأكملها، فمن الصعب تغطية مناطق معينة من المكون لا ترغب في طلائها. الطبيعة المنتشرة للغاز تعني أنه سيتفاعل مع أي سطح مكشوف يصل إلى درجة الحرارة المطلوبة، مما يجعل الطلاء الانتقائي تحديًا كبيرًا.

اتخاذ القرار الصحيح لتطبيقك

إن تقييم هذه العيوب مقابل مزايا CVD أمر بالغ الأهمية لاختيار تقنية الطلاء الصحيحة. سيحدد هدفك الأساسي ما إذا كانت عيوبها مفاضلات مقبولة.

- إذا كان تركيزك الأساسي هو طلاء مادة حساسة للحرارة: فمن المحتمل أن يكون CVD غير مناسب بسبب درجات حرارة المعالجة العالية، ويجب التفكير في عملية ذات درجة حرارة منخفضة مثل PVD.

- إذا كان تركيزك الأساسي هو طلاء الأشكال الهندسية الداخلية المعقدة وغير المرئية: فإن CVD هو خيار ممتاز، بشرط أن تتمكن من التحكم بدقة في متغيرات العملية لضمان التجانس.

- إذا كان تركيزك الأساسي هو إدارة ميزانية محدودة أو بنية تحتية محدودة للمنشأة: فإن التكلفة الرأسمالية العالية والحاجة إلى إدارة النفايات الخطرة تجعل CVD خيارًا أكثر صعوبة وتكلفة.

- إذا كان تركيزك الأساسي هو تحقيق طلاء سميك جدًا: قد يكون الإجهاد المتأصل في أغشية CVD عاملاً مقيدًا، ويجب تقييم طرق ترسيب بديلة.

من خلال فهم هذه القيود الأساسية، يمكنك تحديد ما إذا كانت قدرات CVD القوية تتوافق مع القيود المحددة لمشروعك بدقة.

جدول الملخص:

| العيب | التأثير الرئيسي |

|---|---|

| درجة حرارة عالية | يحد من اختيار الركيزة، يمكن أن يتلف المواد الحساسة |

| المنتجات الثانوية الخطرة | يتطلب أنظمة سلامة مكلفة، ويزيد من تكاليف التشغيل |

| تعقيد المعدات | تكاليف استثمار وصيانة أولية عالية |

| تحديات التجانس | حساس لظروف السطح وتغيرات تدفق الغاز |

| قيود سمك الفيلم | إجهاد الطلاء يمكن أن يسبب التشقق أو الانفصال |

| صعوبة التغطية الانتقائية | من الصعب طلاء مناطق معينة بشكل انتقائي بسبب الغازات المنتشرة |

هل تواجه صعوبة في قيود طلاء CVD؟ KINTEK يمكنها المساعدة! من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم حلول أفران متقدمة عالية الحرارة مثل أنظمة CVD/PECVD، أفران الفخار، الأنابيب، الدوارة، التفريغ والجو. تضمن قدرتنا القوية على التخصيص العميق تلبية متطلباتك التجريبية الفريدة بدقة، والتغلب على التحديات من خلال إعدادات مصممة بكفاءة. اتصل بنا اليوم لتعزيز أداء مختبرك وتحقيق نتائج متفوقة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أنظمة التلبيد باستخدام أفران الأنابيب للترسيب الكيميائي للبخار (CVD) في تصنيع المواد ثنائية الأبعاد؟ تمكين نمو عالي الجودة على المستوى الذري

- أين يتم استخدام فرن أنبوب الترسيب الكيميائي للبخار (CVD) بشكل شائع؟ أساسي للمواد عالية التقنية والإلكترونيات

- ما الذي يجعل فرن الأنبوب CVD ضروريًا لعلوم المواد وتكنولوجيا النانو؟ الدقة والأمان وقابلية التوسع

- ما هو مبدأ عمل فرن الأنبوب CVD؟الطلاء الدقيق للمواد المتقدمة

- لماذا تعتبر أنظمة أفران الأنابيب للترسيب الكيميائي للبخار (CVD) لا غنى عنها لأبحاث وإنتاج المواد ثنائية الأبعاد؟ إطلاق العنان للدقة على المستوى الذري