باختصار، تؤدي معالجة المواد الخام الثقيلة في فرن أنبوبي تقليدي إلى عيوب تشغيلية واقتصادية كبيرة. وتتمثل القيود الأساسية في الميل الشديد لتكوين فحم الكوك (التكويك)، وانخفاض كفاءة التكسير، وما يتبع ذلك من زيادة في المنتجات الثانوية منخفضة القيمة، وكل ذلك يؤثر سلبًا على الربحية وعمر المعدات.

المشكلة الأساسية هي أن خصائص المواد الأولية الثقيلة لا تتطابق بشكل أساسي مع تصميم الأفران الأنبوبية التقليدية. يجبر هذا التضارب المشغلين على دورة من التسويات التي تؤدي إلى انخفاض العائدات وارتفاع التكاليف وتقليل وقت التشغيل.

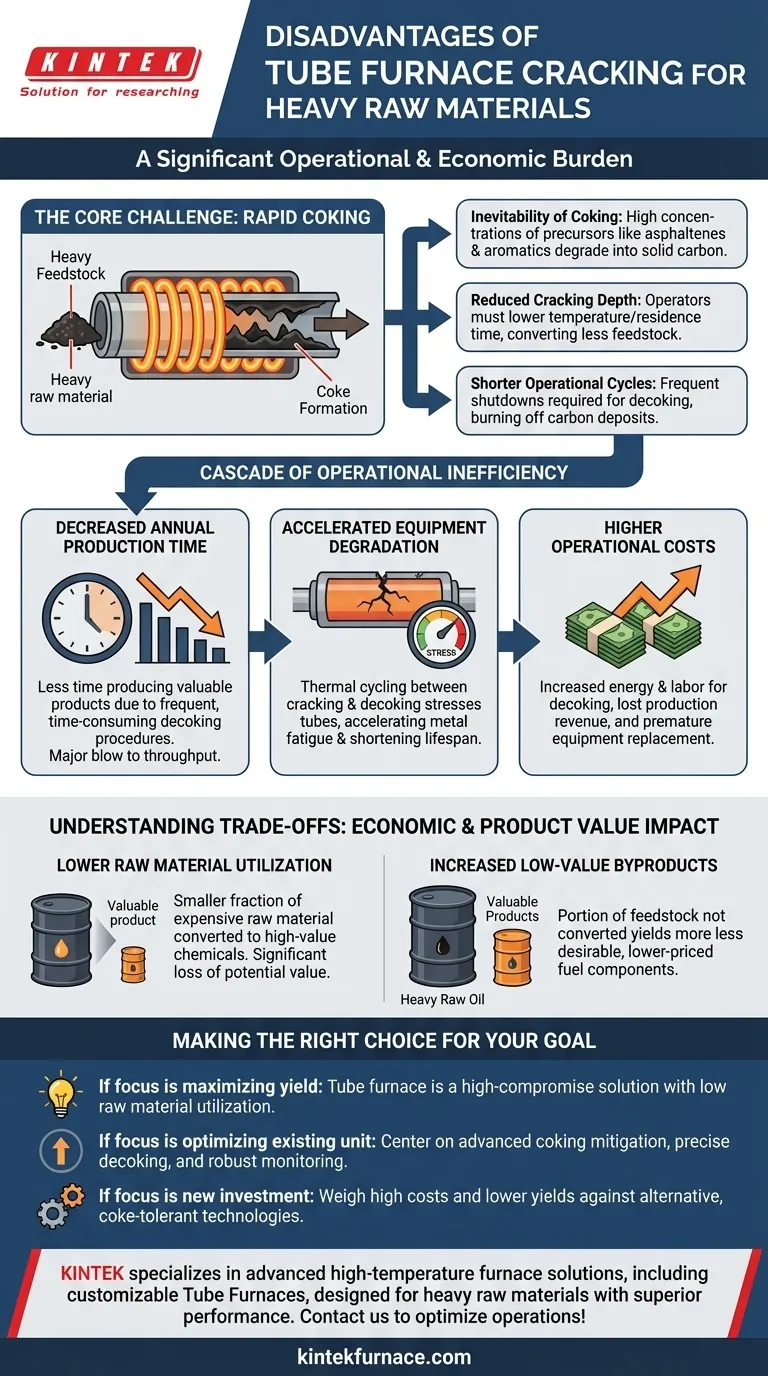

التحدي الأساسي: التكويك السريع

عند معالجة المواد الخام الثقيلة، الغنية بالهيدروكربونات المعقدة، يتمثل التحدي الهندسي الأساسي في إدارة التكوين السريع لفحم الكوك. وهذه المشكلة الواحدة هي السبب الجذري لمعظم العيوب الأخرى.

حتمية التكويك

تحتوي المواد الأولية الثقيلة على تركيزات أعلى من سلائف فحم الكوك مثل الأسفلتين والمركبات العطرية. في ظل ظروف الحرارة العالية في فرن التكسير، تتبلمر هذه المركبات وتتحلل إلى طبقة كربون صلبة، تُعرف باسم فحم الكوك، على الجدران الداخلية لأنابيب الفرن.

عمق تكسير منخفض

لإبطاء معدل تكوين فحم الكوك، يضطر المشغلون إلى تقليل شدة العملية، مما يعني درجات حرارة أقل أو أوقات مكوث أقصر. ويعني هذا العمق المنخفض للتكسير تحويل كمية أقل من المواد الخام الثقيلة إلى منتجات قيّمة مثل الإيثيلين والبروبيلين في كل مرة.

دورات تشغيل أقصر

حتى مع انخفاض الشدة، فإن تراكم فحم الكوك أمر لا مفر منه. وهذا يتطلب إيقاف الفرن بشكل متكرر لإجراء عملية إزالة فحم الكوك، وهي عملية لحرق رواسب الكربون. وتؤدي عمليات الإغلاق المتكررة هذه إلى تقصير كبير في دورة التشغيل الإنتاجية للفرن.

سلسلة عدم الكفاءة التشغيلية

تؤدي الحاجة إلى إدارة التكويك إلى سلسلة من المشاكل التي تؤثر بشكل مباشر على الإنتاجية الإجمالية للمنشأة وعبء الصيانة.

انخفاض وقت الإنتاج السنوي

تترجم الدورات الأقصر وإجراءات إزالة فحم الكوك المتكررة والمستهلكة للوقت مباشرة إلى وقت أقل في إنتاج المنتجات القيمة. ويمثل هذا الانخفاض في وقت الإنتاج السنوي الفعال ضربة كبيرة لإنتاجية المصنع وإيراداته.

تسريع تدهور المعدات

تضع الدورات الحرارية المستمرة بين التكسير عالي الحرارة وإزالة فحم الكوك بدرجة حرارة أعلى ضغطًا هائلاً على أنابيب الفرن. يؤدي هذا الضغط إلى تسريع إجهاد المعادن ويقصر عمر الفرن وأنابيبه، مما يؤدي إلى استبدال مكلف قبل الأوان.

ارتفاع التكاليف التشغيلية

تظهر العيوب مباشرة في الميزانية العمومية. تزداد التكاليف بسبب الطاقة والعمالة المطلوبة لعمليات إزالة فحم الكوك المتكررة، والإنتاج المفقود أثناء فترة التوقف، والنفقات الرأسمالية اللازمة لاستبدال المعدات قبل الموعد المحدد.

فهم المقايضات: التأثير الاقتصادي وقيمة المنتج

للتسويات التشغيلية التي يفرضها التكويك تأثير مباشر وسلبي على الجدوى الاقتصادية للعملية. فأنت مجبر على استبدال الأرباح المحتملة بعملية قابلة للإدارة.

انخفاض استخدام المواد الخام

نظرًا لأنه يجب الحفاظ على عمق التكسير منخفضًا، يتم تحويل جزء أصغر من المواد الخام باهظة الثمن إلى مواد كيميائية مستهدفة عالية القيمة. وهذا يمثل خسارة كبيرة في القيمة المحتملة من المواد الأولية.

زيادة المنتجات الثانوية منخفضة القيمة

يتم تحويل الجزء من المواد الأولية الذي لا يتم تحويله إلى أوليفينات خفيفة قيمة بدلاً من ذلك إلى زيت خام ثقيل ومنتجات ثانوية أخرى منخفضة القيمة. فبدلاً من إنتاج مواد كيميائية ممتازة، تولد العملية حجمًا أكبر من مكونات الوقود الأقل جاذبية والأقل سعرًا.

اتخاذ الخيار الصحيح لهدفك

يعد فهم هذه العيوب المتأصلة أمرًا بالغ الأهمية لاتخاذ قرارات استراتيجية سليمة بشأن اختيار المواد الأولية والاستثمار في التكنولوجيا.

- إذا كان تركيزك الأساسي هو زيادة العائد من المواد الأولية الثقيلة: فإن الفرن الأنبوبي التقليدي هو حل مليء بالتنازلات، وسيظل انخفاض استخدام المواد الخام فيه يمثل عبئًا اقتصاديًا مستمرًا.

- إذا كان تركيزك الأساسي هو تحسين وحدة فرن أنبوبي موجودة: يجب أن تركز استراتيجيتك على التخفيف المتقدم للتكويك، وتحسين جدول إزالة فحم الكوك بدقة، والمراقبة القوية للعملية لموازنة وقت التشغيل مقابل عمر الأنبوب.

- إذا كان تركيزك الأساسي هو استثمار رأسمالي جديد لتكسير المواد الأولية الثقيلة: يجب الموازنة بعناية بين التكاليف التشغيلية المرتفعة والعوائد المنخفضة للأفران الأنبوبية مقابل التقنيات البديلة للتكسير التي تتحمل فحم الكوك بشكل أفضل.

في النهاية، يعد التقييم الواضح لهذه القيود ضروريًا لمواءمة تقنيتك مع المواد الخام المحددة وأهداف الربحية.

جدول الملخص:

| العيوب | التأثير |

|---|---|

| التكويك السريع | يؤدي إلى توقفات متكررة وإزالة فحم الكوك، مما يقلل من وقت التشغيل |

| انخفاض كفاءة التكسير | يقلل من إنتاج المنتجات القيمة مثل الإيثيلين والبروبيلين |

| زيادة المنتجات الثانوية منخفضة القيمة | يولد المزيد من الزيت الخام الثقيل، مما يقلل الربحية |

| تسريع تدهور المعدات | يقصر عمر الفرن، مما يزيد من تكاليف الاستبدال |

| ارتفاع التكاليف التشغيلية | يشمل الطاقة والعمالة لإزالة فحم الكوك، وإيرادات الإنتاج المفقودة |

هل تعاني من التكويك وعدم الكفاءة في عمليات الفرن الأنبوبي في مختبرك؟ تتخصص KINTEK في حلول الأفران المتطورة ذات درجة الحرارة العالية، بما في ذلك الأفران الأنبوبية، المصممة للتعامل مع المواد الخام الثقيلة بأداء فائق. بالاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم تخصيصًا عميقًا لتقليل التكويك، وتعزيز كفاءة التكسير، وإطالة عمر المعدات - مصمم خصيصًا لتلبية احتياجاتك التجريبية الفريدة. اتصل بنا اليوم لتحسين عملياتك وزيادة الربحية!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- لماذا يُستخدم الفرن الأنبوبي للمعالجة الحرارية لمواد الكاثود المركبة من الكبريت/الكربون (S/C)؟ تحسين استقرار البطارية