في جوهره، فرن التفريغ ليس متفوقًا عالميًا؛ إنه أداة متخصصة مصممة لتحقيق نتائج محددة. تتمثل عيوبه الأساسية في الاستثمار المالي الكبير والقيود التشغيلية التي تجعله غير مناسب لمواد معينة وللإنتاج بكميات كبيرة وهامش ربح منخفض. بينما يتفوق في إنشاء أجزاء ذات نقاء وخصائص مادية استثنائية، فإن هذه الفوائد تأتي بتكلفة باهظة.

يتنازل فرن التفريغ عن التكلفة والتعقيد مقابل التحكم. يعتمد قرار استخدامه على سؤال بسيط: هل تتجاوز قيمة منع الأكسدة والتلوث الاستثمار الأولي الأعلى، وزيادة تكاليف التشغيل، وقيود المواد المحددة؟

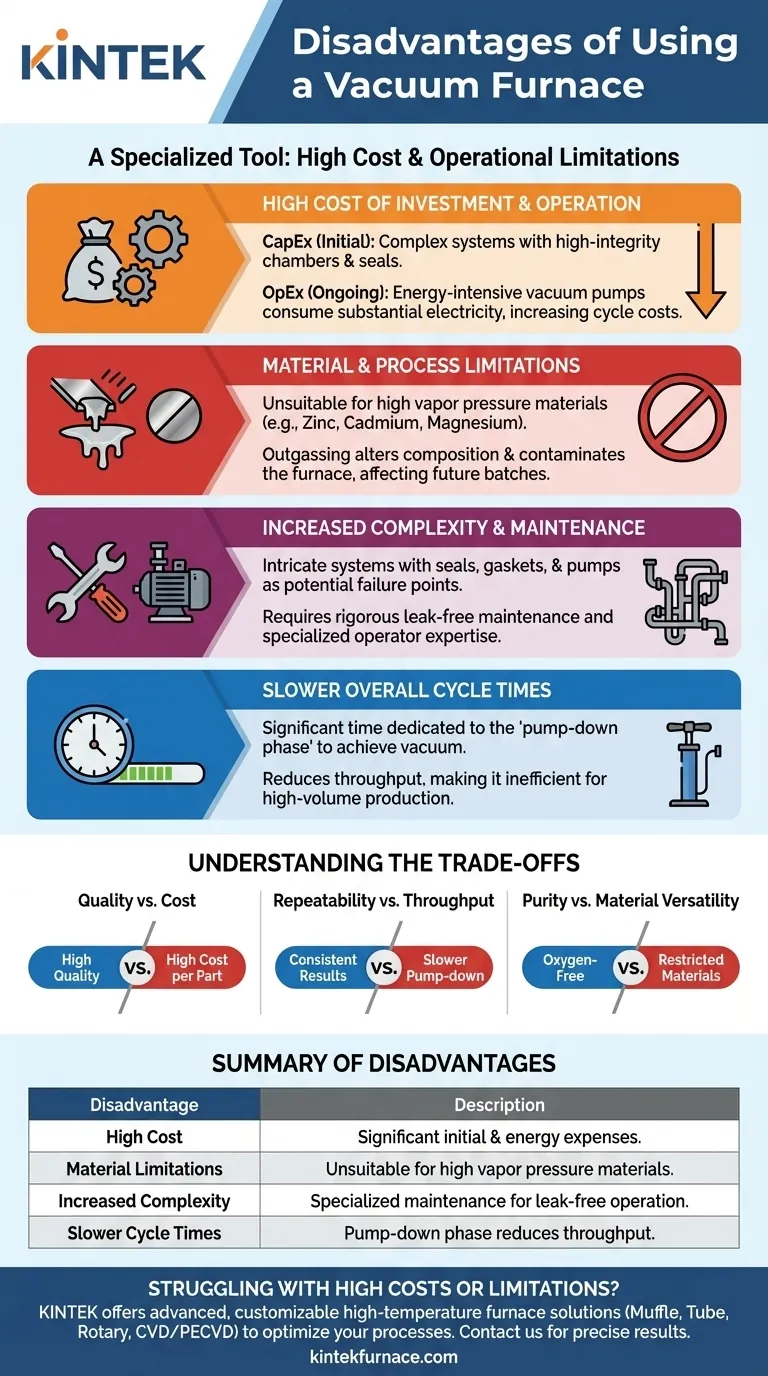

نظرة فاحصة على العيوب الرئيسية

بينما توفر تحكمًا بيئيًا لا مثيل له، فإن التكنولوجيا وراء أفران التفريغ تقدم العديد من العيوب الحرجة التي يجب أخذها في الاعتبار عند اتخاذ أي قرار هندسي للعملية.

التكلفة العالية للاستثمار والتشغيل

العائق الأكبر هو التكلفة المالية. هذه التكلفة ذات شقين: الشراء الأولي (الإنفاق الرأسمالي - CapEx) وتكاليف التشغيل المستمرة (الإنفاق التشغيلي - OpEx).

تعتبر أنظمة أفران التفريغ معقدة ميكانيكيًا، وتتطلب غرفًا ذات سلامة عالية، وأختامًا متطورة، وأنظمة ضخ قوية. تؤدي هذه الهندسة المتقدمة إلى سعر شراء أولي أعلى بكثير مقارنة بالأفران الجوية القياسية.

تشغيليًا، المحرك الرئيسي للتكلفة هو الطاقة. بينما يمكن أن تكون غرفة الفرن نفسها ذات كفاءة حرارية عالية جدًا، فإن مضخات التفريغ المطلوبة لتحقيق والحفاظ على ضغط منخفض تستهلك كمية كبيرة من الكهرباء. هذا غالبًا ما يلغي أي توفير في الطاقة من العزل الأفضل، مما يؤدي إلى تكلفة طاقة إجمالية أعلى لكل دورة.

قيود المواد والعمليات

بيئة التفريغ ليست مناسبة لجميع المواد. يمكن أن تتسبب ظروف الضغط المنخفض في "تطاير" أو تبخر العناصر ذات الضغط البخاري العالي (مثل الزنك، الكادميوم، المغنيسيوم، أو الرصاص) من السبيكة.

يمكن أن يكون لهذا التبخر تأثيران سلبيان: يمكن أن يغير التركيب الكيميائي وخصائص قطعة العمل، ويمكن للمادة المتبخرة أن تلوث الجزء الداخلي للفرن، مما يؤثر على الدفعات المستقبلية. هذا يجعل أفران التفريغ غير مناسبة لمعالجة بعض أنواع النحاس الأصفر، أو البرونز، أو غيرها من السبائك المحددة.

زيادة التعقيد والصيانة

يؤدي إضافة نظام التفريغ إلى تعقيد ميكانيكي كبير. تعتبر الأختام، والحشيات، والصمامات، والمضخات كلها نقاط فشل محتملة تتطلب معرفة متخصصة لاستكشاف الأخطاء وإصلاحها وصيانتها.

يتطلب تحقيق والحفاظ على فراغ عميق نظامًا نظيفًا وخاليًا من التسرب. يتطلب هذا جداول صيانة صارمة ومستوى أعلى من مهارة المشغل مقارنة بالبساطة النسبية لفرن الغلاف الجوي.

أوقات دورات أبطأ بشكل عام

بينما يمكن أن تكون معدلات التسخين والتبريد داخل فرن التفريغ سريعة جدًا، يمكن أن يكون إجمالي وقت الدورة أطول. يخصص جزء كبير من كل دورة لمرحلة الضخ – وهو الوقت الذي تستغرقه المضخات لإزالة الهواء من الغرفة والوصول إلى مستوى التفريغ المستهدف.

بالنسبة للتطبيقات التي تتطلب إنتاجية عالية، يمكن أن يكون وقت الضخ غير المنتج هذا عنق زجاجة رئيسيًا، مما يقلل من عدد الدفعات التي يمكن معالجتها في اليوم.

فهم المقايضات

إن اختيار استخدام فرن تفريغ هو تمرين في الموازنة بين فوائده المتميزة وعيوبه الواضحة. يعتمد "الاختيار الصحيح" بالكامل على المتطلبات المحددة للمنتج النهائي.

الجودة مقابل التكلفة

هذه هي المقايضة المركزية. ينتج فرن التفريغ أجزاء نظيفة ومشرقة بشكل استثنائي بدون أكسدة سطحية وخواص معدنية فائقة. هذا أمر غير قابل للتفاوض بالنسبة للتطبيقات الحرجة مثل شفرات توربينات الطائرات أو الغرسات الطبية. ومع ذلك، تأتي هذه الجودة المتميزة بتكلفة أعلى لكل جزء بسبب نفقات المعدات والطاقة.

قابلية التكرار مقابل الإنتاجية

تضمن البيئة الرقمية الخاضعة للتحكم المشدد لفرن التفريغ أن تكون كل دورة متطابقة تقريبًا، مما يؤدي إلى نتائج قابلة للتكرار للغاية. هذا التناسق ميزة رئيسية لمراقبة الجودة. ومع ذلك، فإنه غالبًا ما يأتي على حساب الإنتاجية بسبب وقت الضخ المطلوب لكل دفعة.

النقاء مقابل تنوع المواد

المنفعة الأساسية للتفريغ هي إزالة الأكسجين والغازات التفاعلية الأخرى. هذا يضمن بيئة معالجة نقية. المقايضة هي أنك مقيد بمعالجة المواد المتطايرة تحت التفريغ، مما يحد من قابلية تطبيق الفرن العالمية.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يكون قرارك مدفوعًا بالهدف النهائي. فرن التفريغ أداة ممتازة، ولكن فقط عند تطبيقها على المشكلة الصحيحة.

- إذا كان تركيزك الأساسي على أقصى قدر من سلامة ونقاء المواد: التكاليف العالية والتعقيد هي استثمارات ضرورية لتحقيق الجودة المطلوبة للمكونات الحيوية في الفضاء الجوي، أو الطب، أو الإلكترونيات المتقدمة.

- إذا كان تركيزك الأساسي على الإنتاج بكميات كبيرة وبتكلفة منخفضة: يكون فرن الغلاف الجوي أو الغلاف الجوي المتحكم فيه دائمًا الخيار الأكثر اقتصادية، خاصة إذا كانت الأكسدة السطحية الطفيفة مقبولة أو يمكن إزالتها لاحقًا.

- إذا كان تركيزك الأساسي على البحث والتطوير: التحكم الدقيق وقابلية التكرار في فرن التفريغ يجعله أداة لا تقدر بثمن لتطوير سبائك جديدة وعمليات معالجة حرارية، مما يبرر الاستثمار.

في النهاية، يتطلب اختيار تكنولوجيا الفرن الصحيحة فهمًا واضحًا لمتطلبات منتجك غير القابلة للتفاوض.

جدول الملخص:

| العيوب | الوصف |

|---|---|

| التكلفة العالية | استثمار أولي كبير ونفقات طاقة مستمرة لمضخات التفريغ. |

| قيود المواد | غير مناسب للمواد ذات الضغط البخاري العالي مثل الزنك، مما يؤدي إلى التلوث. |

| زيادة التعقيد | يتطلب صيانة متخصصة للأختام والمضخات والتشغيل الخالي من التسرب. |

| أوقات دورات أبطأ | تقلل مرحلة الضخ من الإنتاجية، مما يجعله غير فعال للإنتاج بكميات كبيرة. |

هل تواجه صعوبات مع التكاليف العالية أو قيود المواد في مختبرك؟ تتخصص KINTEK في حلول أفران درجات الحرارة العالية المتقدمة المصممة خصيصًا لتلبية احتياجاتك. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، نقدم أفران Muffle، والأنبوبية، والدوارة، وأفران التفريغ والغلاف الجوي، وأنظمة CVD/PECVD مع تخصيص عميق للتغلب على التحديات مثل تلك التي تواجه أفران التفريغ. سواء كنت تعمل في مجال الفضاء، أو الطب، أو البحث والتطوير، فإن خبرتنا تضمن نتائج دقيقة وفعالة. اتصل بنا اليوم لمناقشة كيف يمكننا تحسين عملياتك وتقديم قيمة لك!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

- آلة فرن الضغط الساخن الفراغي فرن أنبوب الضغط الفراغي المسخن

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

يسأل الناس أيضًا

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- ما هي الإجراءات الصحيحة للتعامل مع باب الفرن والفراغ والعينات في فرن الفراغ؟ ضمان سلامة العملية والسلامة

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي وظائف فرن التفريغ العالي لسبائك CoReCr؟ تحقيق الدقة المجهرية واستقرار الطور