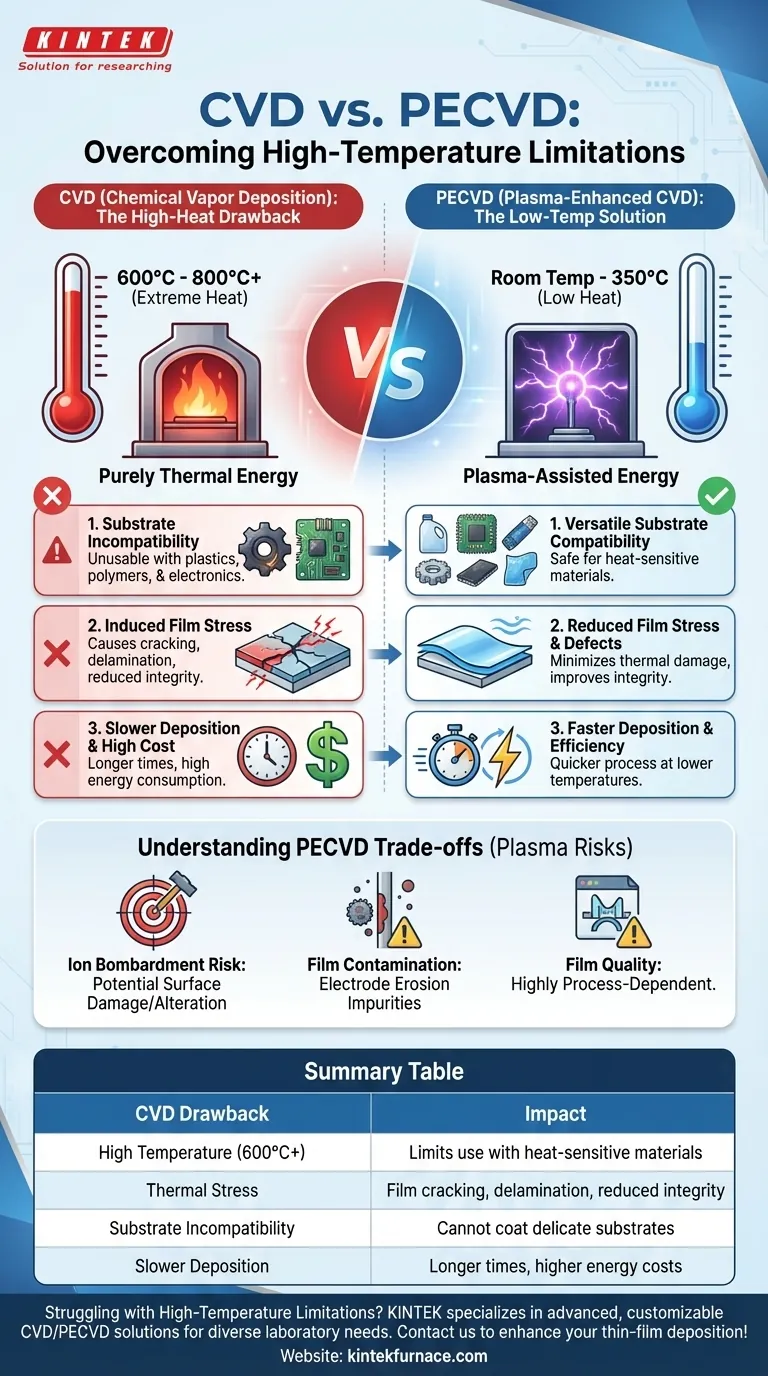

العيب الأكبر الوحيد للترسيب الكيميائي للبخار (CVD) التقليدي مقارنة بالترسيب الكيميائي المعزز بالبلازما (PECVD) هو اعتماده على درجات حرارة عالية للغاية. يخلق هذا المتطلب الأساسي قيودًا كبيرة، مما يجعله غير متوافق مع المواد الحساسة للحرارة ويُدخل إجهادًا حراريًا في الأغشية المترسبة. يتغلب الترسيب الكيميائي المعزز بالبلازما (PECVD) على هذا باستخدام البلازما بدلاً من الحرارة، مما يتيح عملية أكثر تنوعًا وذات درجة حرارة منخفضة.

بينما تستخدم كلتا الطريقتين لترسيب الأغشية الرقيقة، فإن المقايضة الأساسية هي بين درجة الحرارة وتعقيد العملية. تحدد الحرارة العالية في CVD تطبيقاتها ولكنها توفر تفاعلًا حراريًا بحتًا، في حين أن عملية البلازما ذات درجة الحرارة المنخفضة في PECVD توفر تنوعًا بتكلفة الآثار الجانبية المحتملة الناتجة عن البلازما.

الفرق الجوهري: الحرارة مقابل البلازما

تنبع عيوب CVD مباشرة من كيفية بدء التفاعلات الكيميائية. يعد فهم هذا الاختلاف الأساسي أمرًا أساسيًا لاختيار العملية المناسبة لتطبيقك.

طريقة CVD: طاقة حرارية بحتة

يستخدم CVD التقليدي حرارة عالية، تتراوح عادة بين 600 درجة مئوية و 800 درجة مئوية أو أعلى، لتكسير الغازات الأولية. يتم تسخين الركيزة نفسها، مما يوفر الطاقة الحرارية اللازمة لحدوث التفاعل الكيميائي على سطحها.

طريقة PECVD: طاقة مدعومة بالبلازما

يستخدم PECVD البلازما - وهو غاز متأين يحتوي على إلكترونات وأيونات وجذور حرة عالية الطاقة - لتوفير الطاقة اللازمة للتفاعل. يسمح هذا بحدوث الترسيب في درجات حرارة أقل بكثير، غالبًا ما تتراوح من درجة حرارة الغرفة إلى 350 درجة مئوية.

كيف تصبح درجة الحرارة العالية في CVD عيبًا

إن الاعتماد على الحرارة المكثفة ليس مجرد تفصيل للعملية؛ بل له عواقب عملية ومباشرة تحد من استخدام CVD التقليدي.

عدم توافق الركائز

العيب الأبرز هو عدم القدرة على طلاء الركائز الحساسة للحرارة. المواد مثل البلاستيك أو البوليمرات أو المكونات الإلكترونية ذات الدوائر الموجودة مسبقًا ستتضرر أو تدمر بسبب درجات الحرارة العالية المطلوبة لـ CVD.

طبيعة درجة الحرارة المنخفضة لـ PECVD تجعله الخيار الواضح لهذه التطبيقات، حيث يتجنب التلف الحراري.

إجهاد الفيلم المستحث والعيوب

يمكن أن تخلق الحرارة العالية إجهادًا حراريًا كبيرًا في الفيلم المترسب عند تبريده. يحدث هذا بسبب عدم تطابق التمدد الحراري بين الفيلم والركيزة، مما قد يؤدي إلى تشقق أو تقشير أو تقليل سلامة الفيلم.

نظرًا لأن PECVD يعمل في درجات حرارة أقل، فإنه يقلل بشكل كبير من الإجهاد الحراري وخطر العيوب المستحثة بالحرارة مثل عدم تطابق الشبكة البلورية.

ترسيب أبطأ وتكاليف أعلى

على الرغم من أن هذا ليس هو الحال دائمًا، إلا أن CVD التقليدي قد يتضمن أوقات ترسيب أطول وتكاليف أعلى مرتبطة باستهلاك الطاقة للتدفئة والمواد الأولية باهظة الثمن. يمكن لـ PECVD غالبًا تحقيق سرعات ترسيب أسرع في درجات حرارة أقل.

فهم المفاضلات: PECVD ليس حلاً مثاليًا

لاتخاذ قرار موضوعي، يجب عليك أيضًا فهم العيوب المحتملة التي يقدمها نظام PECVD القائم على البلازما. هذه هي المفاضلات لميزة درجة الحرارة المنخفضة.

خطر قصف الأيونات

في بعض إعدادات PECVD (مثل المفاعلات المباشرة المقترنة بالسعة)، تتعرض الركيزة مباشرة للبلازما. يمكن أن يؤدي هذا إلى قصف الأيونات، حيث تضرب الأيونات عالية الطاقة سطح الركيزة فعليًا، مما قد يسبب ضررًا أو يغير خصائصها.

احتمالية تلوث الفيلم

يمكن أن تتآكل الأقطاب الكهربائية المستخدمة لتوليد البلازما بمرور الوقت. يمكن أن يؤدي هذا التآكل إلى إدخال ملوثات من مادة القطب الكهربائي مباشرة في الفيلم المترسب، مما يضر بنقائه.

جودة الفيلم تعتمد على العملية

في حين أن PECVD ينتج أغشية ذات كثافة جيدة وعدد أقل من الثقوب الدبوسية، فإن الجودة تعتمد بشكل كبير على معلمات البلازما. قد تكون بعض خصائص الفيلم، مثل مقاومة التآكل أو أداء الحاجز، أقل شأناً من تلك التي يتم تحقيقها بالطرق الأخرى اعتمادًا على المواد المحددة وظروف العملية المستخدمة.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد قرارك بالقيود والأهداف الأساسية لمشروعك المحدد.

- إذا كان تركيزك الأساسي هو سلامة الركيزة: يعد PECVD هو الخيار الضروري لأي مادة حساسة لدرجة الحرارة، بما في ذلك معظم الإلكترونيات واللدائن والمكونات ذات الدوائر الموجودة.

- إذا كان تركيزك الأساسي هو تجنب الآثار الجانبية الناتجة عن البلازما: يعد CVD التقليدي خيارًا أفضل، شريطة أن تكون ركيزتك قوية بما يكفي لتحمل درجات حرارة تتجاوز 600 درجة مئوية دون تلف.

- إذا كان تركيزك الأساسي هو جودة الفيلم وكثافته في درجات حرارة منخفضة: يوفر PECVD توازنًا ممتازًا، حيث ينتج أغشية عالية الجودة وموحدة دون الإجهاد الحراري المتأصل في العمليات ذات درجات الحرارة العالية.

في نهاية المطاف، يعتمد اختيارك على الموازنة بين الحاجة إلى معالجة بدرجة حرارة منخفضة مقابل المخاطر المحتملة التي يقدمها بيئة البلازما.

جدول ملخص:

| العيب | التأثير |

|---|---|

| درجة الحرارة العالية (أعلى من 600 درجة مئوية) | يحد من الاستخدام مع المواد الحساسة للحرارة مثل البلاستيك والإلكترونيات |

| الإجهاد الحراري | يمكن أن يسبب تشقق الفيلم وتقشره وتقليل السلامة |

| عدم توافق الركيزة | عدم القدرة على طلاء الركائز الحساسة للحرارة دون إتلافها |

| الترسيب الأبطأ | قد يؤدي إلى أوقات عملية أطول وتكاليف طاقة أعلى |

هل تعاني من قيود درجات الحرارة العالية في مختبرك؟ تتخصص KINTEK في حلول الأفران المتقدمة ذات درجات الحرارة العالية، بما في ذلك أنظمة CVD/PECVD، المصممة خصيصًا لتلبية الاحتياجات المختبرية المتنوعة. من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، فإننا نقدم تخصيصًا عميقًا لتلبية متطلباتك التجريبية الفريدة بدقة. عزز عمليات ترسيب الأغشية الرقيقة لديك - اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا ذات الغلاف، والأنابيب، والدوارة، والفراغ والجو، والمزيد أن تفيد أبحاثك!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي PECVD الشرائحي PECVD مع ماكينة PECVD الغازية السائلة PECVD

- آلة فرن أنبوب الترسيب الكيميائي المحسَّن بالبلازما الدوارة المائلة PECVD

- فرن أنبوبي CVD متعدد الاستخدامات مصنوع خصيصًا آلة معدات الترسيب الكيميائي للبخار CVD

- آلة فرن أنبوب CVD متعدد مناطق التسخين الذاتي CVD لمعدات ترسيب البخار الكيميائي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

يسأل الناس أيضًا

- ما هو نيتريد السيليكون المترسب بالبلازما، وما هي خصائصه؟ اكتشف دوره في كفاءة الخلايا الشمسية

- ما هو التسخين بالمقاومة وكيف يتم تصنيفه؟ اكتشف أفضل طريقة لاحتياجاتك الحرارية

- ما هي المعلمات التي تتحكم في جودة الأغشية المترسبة بتقنية الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ المتغيرات الرئيسية الرئيسية لخصائص الغشاء المتفوقة

- ما هو مواصفات الترسيب الكيميائي المعزز بالبلازما (PECVD)؟ دليل لاختيار النظام المناسب لمختبرك

- ما هي تصنيفات الترسيب الكيميائي للبخار (CVD) بناءً على خصائص البخار؟ قم بتحسين عملية ترسيب الأغشية الرقيقة لديك