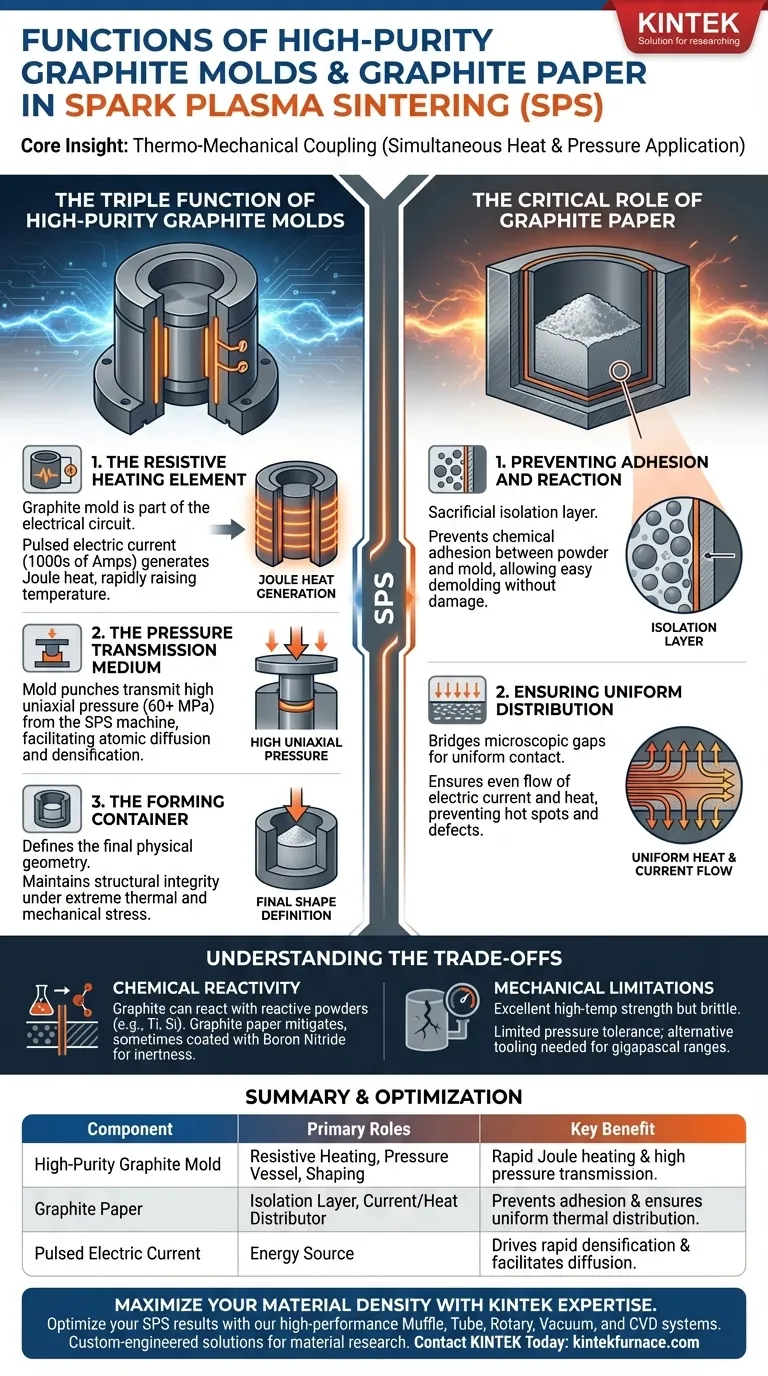

في عملية التلبيد بالبلازما الشرارية (SPS)، تعمل قوالب الجرافيت عالية النقاء في وقت واحد كعنصر تسخين مقاوم، ووعاء ضغط ميكانيكي، وحاوية تشكيل. يعمل ورق الجرافيت كطبقة واجهة حرجة بين المسحوق والقالب، مما يمنع الالتصاق الكيميائي مع ضمان التوزيع المنتظم لكل من التيار الكهربائي والحرارة.

الفكرة الأساسية: تعتمد عملية SPS على "الاقتران الحراري الميكانيكي" - التطبيق المتزامن للحرارة والضغط. قالب الجرافيت ليس حاوية سلبية؛ إنه المكون النشط الذي يولد الحرارة (عبر تسخين جول) ويوفر الضغط اللازم لتحقيق التكثيف الكامل للمادة.

الوظيفة الثلاثية لقوالب الجرافيت عالية النقاء

يتم اختيار الجرافيت عالي النقاء لعملية SPS لأنه يمتلك مزيجًا فريدًا من الموصلية الكهربائية العالية، والموصلية الحرارية، والقوة الميكانيكية العالية في درجات الحرارة المرتفعة. يؤدي ثلاث أدوار مميزة أثناء الدورة.

1. عنصر التسخين المقاوم

على عكس التلبيد التقليدي حيث يوضع القالب داخل فرن منفصل، فإن قالب الجرافيت في SPS هو جزء من الدائرة الكهربائية. يمر تيار كهربائي نابض (غالبًا آلاف الأمبيرات) مباشرة عبر الجرافيت. نظرًا لأن الجرافيت يعمل كمقاوم، فإن هذا التيار يولد حرارة جول كبيرة، مما يرفع درجة حرارة القالب والعينة بداخله بسرعة.

2. وسيط نقل الضغط

تتطلب SPS ضغطًا أحادي المحور عاليًا لتكثيف جزيئات المسحوق. ينقل قالب الجرافيت، وخاصة المكبس، القوة الميكانيكية من آلة SPS إلى العينة. تشير المراجع إلى أن هذه القوالب يمكنها تحمل ونقل ضغوط 60 ميجا باسكال أو أعلى، مما يسهل الانتشار الذري والتكثيف حتى في معدلات التسخين السريعة.

3. حاوية التشكيل

يحدد القالب الهندسة الفيزيائية النهائية للمكون الملبد. يجب أن يحافظ على الاستقرار الأبعادي والسلامة الهيكلية أثناء تعريض العينة لضغوط حرارية وميكانيكية شديدة. النقاء العالي للجرافيت ضروري هنا لمنع انتشار الشوائب في مصفوفة العينة.

الدور الحاسم لورق الجرافيت

ورق الجرافيت عبارة عن رقائق رقيقة ومرنة توضع كبطانة بين المسحوق الخام والجدران الداخلية لقالب الجرافيت. وجوده حيوي للتحكم في العملية وجودة العينة.

1. منع الالتصاق والتفاعل

في درجات حرارة التلبيد العالية، يمكن للمساحيق السيراميكية أو المعدنية أن تتفاعل كيميائيًا أو ترتبط فيزيائيًا بقالب الجرافيت الصلب. يعمل ورق الجرافيت كـ طبقة عزل تضحية. هذا يمنع العينة من الالتصاق بالقالب، مما يضمن سهولة إزالة العينة (فك القالب) دون كسر أو إتلاف أسطح القالب.

2. ضمان التوزيع المنتظم

يساعد الورق على سد الفجوات المجهرية بين مكابس القالب والمسحوق. هذا يضمن واجهة اتصال موحدة، والتي تسمح بتدفق التيار الكهربائي والحرارة بالتساوي إلى العينة. بدون هذه الطبقة، يمكن أن تؤدي النقاط الساخنة الموضعية أو تدرجات الضغط غير المتساوية إلى عيوب في المادة النهائية.

فهم المفاضلات

في حين أن الجرافيت هو المعيار لـ SPS، فإن الاعتماد عليه ينطوي على قيود تشغيلية محددة يجب عليك إدارتها.

التفاعلية الكيميائية

الجرافيت هو كربون، وفي درجات الحرارة المرتفعة، يمكن أن يتفاعل مع بعض المساحيق التفاعلية (مثل التيتانيوم أو السيليكون) لتكوين الكربيدات. لماذا هذا مهم: في حين أن ورق الجرافيت يخفف من ذلك، فإن خطر تلوث السطح لا يزال قائمًا. في بعض الحالات، يتم طلاء الورق بـ نيتريد البورون لتوفير حاجز خامل ومنع انتشار الكربون بشكل أكبر.

القيود الميكانيكية

يمتلك الجرافيت قوة ممتازة في درجات الحرارة العالية، ولكنه هش. لماذا هذا مهم: هناك حد للضغط الذي يمكن أن يتحمله قالب الجرافيت قبل أن يتشقق (عادةً عشرات إلى مئات الميجاباسكال). إذا كان مشروعك يتطلب ضغوطًا في نطاق الجيجاباسكال، فإن قوالب الجرافيت غير كافية ويجب النظر في مواد أدوات بديلة.

اتخاذ الخيار الصحيح لهدفك

عند تحسين إعداد SPS الخاص بك، فإن فهم هذه المكونات يسمح لك باستكشاف الأخطاء وإصلاحها بشكل فعال.

- إذا كان تركيزك الأساسي هو التكثيف السريع: تأكد من أنك تستخدم قوالب جرافيت عالية الكثافة وعالية القوة قادرة على نقل أقصى ضغط دون تشوه.

- إذا كان تركيزك الأساسي هو جودة السطح: انتبه جيدًا لورق الجرافيت؛ تأكد من وضعه بشكل صحيح وفكر في استخدام ورق مطلي إذا اكتشفت طبقات تفاعل سطحية أو التصاقًا.

يعتمد نجاح التلبيد بالبلازما الشرارية على عمل القالب كقناة طاقة فعالة بينما يعمل الورق كحاجز واقٍ.

جدول ملخص:

| المكون | الأدوار الأساسية | الفائدة الرئيسية |

|---|---|---|

| قالب الجرافيت عالي النقاء | التسخين المقاوم، وعاء الضغط، حاوية التشكيل | يمكّن تسخين جول السريع ونقل الضغط الأحادي المحور العالي. |

| ورق الجرافيت | طبقة العزل، موزع التيار/الحرارة | يمنع الالتصاق الكيميائي ويضمن توزيعًا حراريًا موحدًا. |

| التيار الكهربائي النابض | مصدر الطاقة | يقود التكثيف السريع ويسهل الانتشار الذري. |

زيادة كثافة المواد الخاصة بك إلى أقصى حد مع خبرة KINTEK

هل تتطلع إلى تحسين نتائج التلبيد بالبلازما الشرارية (SPS) الخاصة بك؟ توفر KINTEK حلول المختبرات المتخصصة ذات درجات الحرارة العالية التي تحتاجها. مدعومين بالبحث والتطوير والتصنيع المتخصصين، نقدم أنظمة أفران الأغطية، والأنابيب، الدوارة، والتفريغ، و CVD عالية الأداء، وكلها قابلة للتخصيص بالكامل لأبحاث المواد الفريدة الخاصة بك. بدءًا من اختيار أدوات الجرافيت المناسبة إلى تحقيق تدرجات حرارية دقيقة، يضمن فريقنا أن يكون مختبرك مجهزًا للنجاح.

اتصل بـ KINTEK اليوم لاكتشاف كيف يمكن لأفراننا المصممة خصيصًا تعزيز عمليات التكثيف الخاصة بك!

دليل مرئي

المراجع

- Bianca Preuß, Thomas Lampke. Wear and Corrosion Resistant Eutectic High-Entropy Alloy Al0.3CoCrFeNiMo0.75 Produced by Laser Metal Deposition and Spark-Plasma Sintering. DOI: 10.1007/s11666-024-01711-9

تستند هذه المقالة أيضًا إلى معلومات تقنية من Kintek Furnace قاعدة المعرفة .

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارة SPS

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية والتلبيد بالتفريغ بضغط الهواء 9 ميجا باسكال

- فرن التلبيد بالتفريغ الحراري المعالج بالحرارة فرن التلبيد بالتفريغ بسلك الموليبدينوم

- فرن أنبوب التكثيف لاستخلاص وتنقية المغنيسيوم

يسأل الناس أيضًا

- كيف يكبح الاحتراق المرحلي في الأنابيب المشعة مزدوجة P أكاسيد النيتروجين؟ حلول متقدمة للتحكم في الانبعاثات

- ما هو استخدام كربيد السيليكون في تطبيقات التدفئة؟ اكتشف متانته في درجات الحرارة العالية

- كيف تساهم عناصر التسخين المصنوعة من كربيد السيليكون من النوع SC في تعدين المساحيق؟ تحقيق تلبيد موحد لأجزاء كثيفة

- كيف يستخدم ثنائي سيليسيد الموليبدينوم في الإلكترونيات الدقيقة؟ عزز سرعة الشريحة باستخدام تحويلات MoSi₂

- ما هي فوائد الكفاءة التشغيلية لعناصر التسخين MoSi2؟ عزز الإنتاجية وخفض التكاليف

- ما هي المزايا الرئيسية لعناصر التسخين الخزفية مقارنة بالبدائل المعدنية؟ تعزيز الكفاءة والمتانة

- ما الذي يجعل عناصر التسخين الجرافيتية مقاومة للصدمات الحرارية؟ شرح الخصائص الرئيسية

- ما هي المواد الشائعة المستخدمة لعناصر التسخين في أفران التفريغ؟ اختر العنصر المناسب لعمليتك