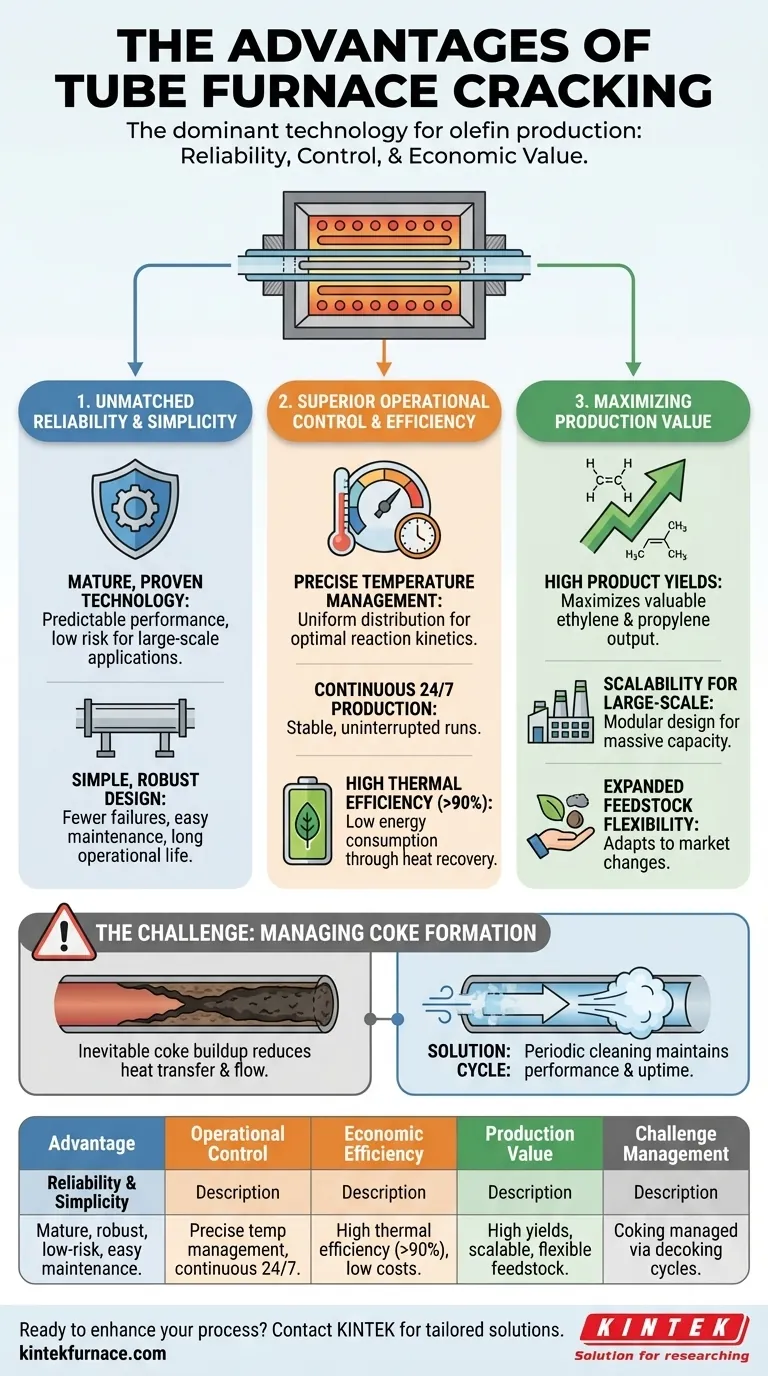

في جوهره، يُعد التكسير في الفرن الأنبوبي التقنية السائدة لإنتاج الأوليفينات بفضل مزيج قوي من التصميم الناضج، والكفاءة التشغيلية، والمخرجات الاقتصادية العالية. وتنبثق مزاياه من هيكل بسيط وموثوق يسمح بالتحكم الدقيق في عملية التكسير، مما يؤدي إلى غلات عالية من المنتجات القيمة مثل الإيثيلين والبروبيلين مع الحفاظ على كفاءة حرارية عالية والقدرة على التوسع للإنتاج الصناعي الضخم.

الميزة الحقيقية للتكسير في الفرن الأنبوبي ليست ميزة واحدة، بل هي التكامل المنظومي للموثوقية والتحكم والأداء الاقتصادي. لقد رسّخ هذا التآزر التآزر كعملية أساسية لصناعة البتروكيماويات الحديثة.

الأساس: موثوقية وبساطة لا مثيل لهما

يعتمد النجاح الطويل الأمد للتكسير في الفرن الأنبوبي على فلسفة تصميم تعطي الأولوية للموثوقية والتشغيل المباشر.

تقنية ناضجة ومُختبرة

هذه ليست عملية تجريبية. إن التكسير في الفرن الأنبوبي هو تقنية ناضجة ومُحسَّنة إلى حد كبير، مما يعني أن خصائص أدائها وتحدياتها التشغيلية ومتطلبات صيانتها مفهومة جيدًا.

تمنح هذه النضج درجة عالية من القدرة على التنبؤ وتقلل من مخاطر الاستثمار للتطبيقات الصناعية واسعة النطاق.

تصميم بسيط وقوي

الهيكل الأساسي للفرن الأنبوبي بسيط: يتم تسخين الأنابيب من الخارج داخل صندوق الفرن. هذه البساطة تجعل بناءه وتشغيله وصيانته أسهل مقارنة بتصاميم المفاعلات الأكثر تعقيدًا.

يساهم هذا التصميم القوي في إطالة فترات التشغيل وتقليل نقاط الفشل الكارثي.

تحكم وكفاءة تشغيلية فائقة

يعد التحكم الدقيق في متغيرات العملية أمرًا بالغ الأهمية لزيادة المنتجات المرغوبة وتقليل النفايات. تتفوق الأفران الأنبوبية في هذا المجال.

إدارة دقيقة لدرجة الحرارة

يسمح تصميم الفرن بتحكم استثنائي في ملف درجة حرارة العملية. ويشمل ذلك توزيعًا متجانسًا لدرجة الحرارة في منطقة التسخين المركزية والقدرة على إجراء تعديلات دقيقة.

هذا التحكم الدقيق ضروري لإدارة حركية التفاعل، مما يضمن "تكسير" المادة الأولية في ظل ظروف مثالية لإنتاج الجزيئات المطلوبة.

مصممة للإنتاج المستمر

تم تصميم الأفران الأنبوبية للعمل بشكل مستمر على مدار الساعة طوال أيام الأسبوع. إن سهولة التحكم فيها، والتي تتم إدارتها غالبًا عن بُعد، تسمح بتشغيل إنتاجي ثابت وغير منقطع وهو أمر ضروري لتصنيع المواد الكيميائية السلعية.

هذه القدرة هي محرك رئيسي لجودتها الاقتصادية في المصانع واسعة النطاق.

كفاءة حرارية وطاقية عالية

تحقق أفران التكسير الحديثة كفاءة حرارية عالية جدًا، تتجاوز غالبًا 90٪. ويتحقق ذلك من خلال انخفاض استهلاك الطاقة واستعادة الحرارة الاستراتيجية من كل من تيار الغاز المكسور الساخن وغاز المداخن.

هذا التركيز على استعادة الطاقة يقلل بشكل كبير من تكاليف التشغيل ويقلل البصمة البيئية الإجمالية للعملية.

تعظيم قيمة الإنتاج

الهدف النهائي للتكسير هو تحويل الهيدروكربونات ذات القيمة الأقل إلى مواد كيميائية ذات قيمة أعلى بكفاءة وعلى نطاق واسع.

غلات عالية من المنتجات الرئيسية

تم تحسين العملية لتقديم غلة عالية من الإيثيلين والبروبيلين، وهي اللبنات الأساسية لمجموعة واسعة من المواد البلاستيكية والمواد الكيميائية. ويحتوي تيار المنتج الناتج أيضًا على تركيز عالٍ من هذه الجزيئات المستهدفة، مما يبسط عمليات الفصل النهائية.

قابلية التوسع للعمليات واسعة النطاق

يمكن لمصنع واحد أن يجمع بين أفران تكسير متعددة لتحقيق قدرة إنتاجية هائلة. تسمح قابلية التوسع المعيارية هذه للمنتجين بتلبية الطلب العالمي عن طريق إضافة أفران إلى موقع قائم.

توسيع مرونة المواد الخام

على الرغم من أنها مصممة تقليديًا لمواد خام محددة مثل الإيثان أو النافثا، فقد وسع التقدم التكنولوجي بشكل كبير مجموعة المواد الخام التي يمكن معالجتها. تتيح هذه المرونة للمشغلين التكيف مع تغيرات السوق واختيار المادة الأولية الأكثر فائدة من الناحية الاقتصادية.

فهم تحدي التشغيل الأساسي: التكوّن الكوكّي

لا توجد تقنية خالية من المفاضلات. بالنسبة للتكسير في الفرن الأنبوبي، فإن تحدي التشغيل الأساسي ليس عيبًا في التصميم ولكنه نتيجة متأصلة في العملية الكيميائية نفسها.

حتمية تكوّن الكوك (فحم الكوك)

إن تسخين الهيدروكربونات إلى درجات حرارة عالية يسبب حتمًا تفاعلات جانبية تنتج الكوك، وهو شكل صلب قاسٍ من الكربون. تترسب هذه المادة الكوكية على الجدران الداخلية لأنابيب الفرن.

التأثير على الأداء

يعمل تراكم الكوك كعازل، مما يقلل من انتقال الحرارة من الفرن إلى سائل العملية. كما أنه يضيق قطر الأنبوب، ويزيد من انخفاض الضغط، ويعيق التدفق.

يؤدي كلا التأثيرين إلى تقليل الكفاءة ويمكن أن يجبر في النهاية على الإغلاق إذا تُرك دون إدارة.

دورة إزالة الكوك

للحفاظ على الأداء، يجب إيقاف تشغيل الأفران بشكل دوري من أجل إزالة الكوك. خلال هذه العملية، يتم حرق الكوك بالبخار والهواء. يعد تكرار ومدة دورات إزالة الكوك هذه عاملاً حاسماً في التوافر والربحية الإجمالية للمصنع.

اتخاذ القرار الصحيح لهدفك

إن فهم هذه المزايا والتحديات يسمح لك بمواءمة التكنولوجيا مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو زيادة وقت التشغيل والموثوقية: يوفر التصميم البسيط والناضج أداءً مثبتًا، ولكن يجب عليك تخصيص ميزانية وهندسة استراتيجية قوية لإدارة دورة إزالة الكوك.

- إذا كان تركيزك الأساسي هو المخرجات الاقتصادية: فإن مزيج الغلات العالية للمنتجات، والكفاءة الحرارية الاستثنائية، وقابلية التوسع الهائلة يجعله الخيار الذي لا يعلى عليه لإنتاج الأوليفينات السلعية.

- إذا كان تركيزك الأساسي هو التحكم في العملية والتنوع: توفر إدارة درجة الحرارة الدقيقة ومرونة المواد الخام المتنامية رافعات تشغيلية كبيرة لتحسين الإنتاج بناءً على ظروف السوق.

في نهاية المطاف، فإن مزيج الفرن الأنبوبي من البساطة المثبتة والأداء العالي الكفاءة يجعله الحصان العامل الدائم في عالم البتروكيماويات.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| الموثوقية والبساطة | تصميم ناضج وقوي لعملية يمكن التنبؤ بها ومنخفضة المخاطر مع سهولة الصيانة وعمر افتراضي طويل. |

| التحكم التشغيلي | إدارة دقيقة لدرجة الحرارة وقدرات إنتاج مستمرة لعمليات مستقرة وفعالة. |

| الكفاءة الاقتصادية | كفاءة حرارية عالية (>90%)، واستعادة الطاقة، وتكاليف تشغيل منخفضة لإنتاج فعال من حيث التكلفة. |

| قيمة الإنتاج | غلات عالية من الإيثيلين والبروبيلين، وقابلية للتوسع للإنتاج على نطاق واسع، ومرونة في المواد الخام. |

| إدارة التحديات | تتم إدارة مشكلة التكوّن الكوكّي المتأصلة عبر دورات إزالة الكوك للحفاظ على الأداء ووقت التشغيل. |

هل أنت مستعد لتعزيز عمليات البتروكيماويات لديك باستخدام حلول الأفران الأنبوبية المتقدمة؟ من خلال الاستفادة من البحث والتطوير الاستثنائي والتصنيع الداخلي، توفر KINTEK للمختبرات والمرافق الصناعية المتنوعة أنظمة أفران موثوقة ذات درجات حرارة عالية. يكتمل خط منتجاتنا، الذي يشمل الأفران الأنبوبية، والأفران الصندوقية (Muffle Furnaces)، والأفران الدوارة، وأفران التفريغ والأجواء، وأنظمة CVD/PECVD، بقدرات قوية للتخصيص العميق لتلبية احتياجاتك التجريبية والإنتاجية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا المصممة خصيصًا أن تعزز كفاءتك ومخرجاتك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

يسأل الناس أيضًا

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هي تدابير السلامة الأساسية عند تشغيل فرن أنبوبي معملي؟ دليل للوقاية من الحوادث

- ما هو مثال على مادة تم تحضيرها باستخدام فرن أنبوبي؟ إتقان تخليق المواد بدقة

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق