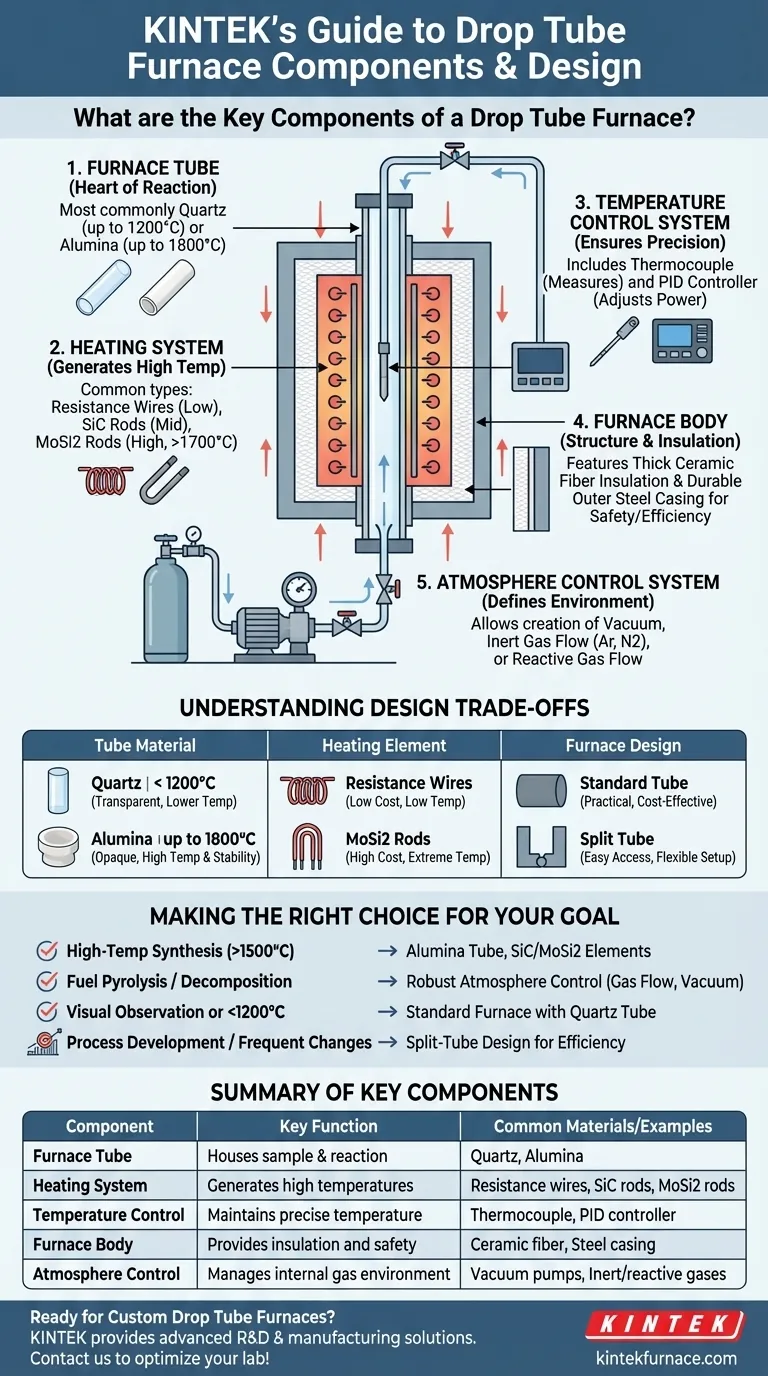

في جوهره، فرن الأنبوب الساقط هو نظام يتكون من خمسة مكونات أساسية. وهي أنبوب الفرن الذي يحتوي على العينة، وعناصر التسخين التي تولد درجات الحرارة العالية، ونظام التحكم في درجة الحرارة للدقة، وهيكل الفرن المعزول لتحقيق الكفاءة والسلامة، ونظام التحكم في الغلاف الجوي لإدارة البيئة الداخلية. يتم اختيار كل مكون وتكامله لتحقيق نطاق محدد من ظروف التشغيل.

فرن الأنبوب الساقط ليس مجرد مجموعة من الأجزاء، بل هو نظام مصمم بدقة. إن فهم كيفية مساهمة كل مكون في الكل هو المفتاح لاختيار الأداة المناسبة وتصميم تجارب ناجحة في درجات الحرارة العالية.

تفكيك الفرن: الأنظمة الأساسية ووظائفها

يتم تحديد أداء فرن الأنبوب من خلال إمكانيات وتفاعل أنظمته الأساسية. لكل جزء دور متميز في إنشاء بيئة خاضعة للرقابة وذات درجة حرارة عالية.

أنبوب الفرن: قلب التفاعل

هذه هي الحجرة المركزية حيث توضع العينة ويحدث التجربة. يعد اختيار مادة هذا الأنبوب أمراً بالغ الأهمية.

في معظم الحالات، تُصنع الأنابيب من الكوارتز أو الألومينا عالية النقاء (المعروفة أيضاً باسم الكوراندوم). يحدد الاختيار أقصى درجة حرارة للفرن والتوافق الكيميائي.

نظام التسخين: توليد درجات حرارة قصوى

يتم ترتيب عناصر التسخين حول الجزء الخارجي من أنبوب الفرن لتوفير حرارة موحدة.

يحدد نوع العنصر نطاق درجة حرارة الفرن. تشمل الخيارات الشائعة الأسلاك المقاومة لدرجات الحرارة المنخفضة، وقضبان كربيد السيليكون (SiC) لدرجات الحرارة المتوسطة، وقضبان موليبدينوم السيليكون (MoSi2) لأعلى درجات الحرارة، والتي غالباً ما تتجاوز 1700 درجة مئوية.

نظام التحكم في درجة الحرارة: ضمان الدقة

يضمن هذا النظام وصول الفرن إلى درجة الحرارة المطلوبة والحفاظ عليها بدقة عالية.

يتكون من مزدوجة حرارية (ثرموكبل)، التي تقيس درجة الحرارة داخل الفرن، ووحدة تحكم PID (التناسبية-التكاملية-المشتقة). تقرأ وحدة التحكم بيانات المزدوجة الحرارية وتعدل الطاقة المرسلة إلى عناصر التسخين للحفاظ على نقطة ضبط مستقرة.

هيكل الفرن: الهيكل والعزل

يوفر هيكل الفرن البنية المادية وهو ضروري لكل من السلامة وكفاءة الطاقة.

يحتوي على طبقة عزل سميكة، مصنوعة عادةً من ألياف السيراميك عالية الحرارة، مما يقلل من فقدان الحرارة إلى المحيط. يتم احتواء كل ذلك في غلاف خارجي متين، مصنوع عادةً من الفولاذ، لحماية المكونات الداخلية.

نظام التحكم في الغلاف الجوي: تحديد البيئة

هذا النظام هو ما يجعل فرن الأنبوب متعدد الاستخدامات للغاية للبحث. فهو يسمح للمستخدم بالتحكم في البيئة الغازية داخل الأنبوب.

يمكن استخدامه لإنشاء فراغ باستخدام مضخة، أو إدخال غاز خامل مثل الأرجون أو النيتروجين لمنع الأكسدة، أو تمرير غاز تفاعلي محدد لعمليات مثل الاحتراق أو التغويز.

فهم المفاضلات التصميمية الرئيسية

يتضمن اختيار كل مكون مفاضلات بين الأداء والتكلفة والمرونة التشغيلية. إن فهم هذه الأمور أمر بالغ الأهمية لاختيار الفرن المناسب.

مادة الأنبوب: درجة الحرارة مقابل التنوع

أنبوب الكوارتز شفاف، مما قد يكون مفيداً للمراقبة البصرية، ولكنه يقتصر عادةً على درجات حرارة أقل من 1200 درجة مئوية.

أنبوب الألومينا معتم ولكنه يمكن أن يتحمل درجات حرارة أعلى بكثير (غالباً ما تصل إلى 1800 درجة مئوية). إنه يوفر استقراراً حرارياً وميكانيكياً أكبر للتطبيقات الصعبة.

عنصر التسخين: التكلفة مقابل أقصى درجة حرارة

يتم تحديد أقصى درجة حرارة تشغيل للفرن من خلال عناصر التسخين الخاصة به، والتي تأتي بتكاليف مختلفة. الأفران ذات الأسلاك المقاومة البسيطة هي الأكثر فعالية من حيث التكلفة، في حين أن تلك التي تستخدم عناصر MoSi2 للوصول إلى درجات حرارة قصوى هي استثمار كبير.

تصميم الفرن: الأنبوب القياسي مقابل الأنبوب المقسم

يحتوي فرن الأنبوب القياسي على جسم صلب ومستمر. ومع ذلك، فإن فرن الأنبوب المقسم مبني من نصفين متصلين بمفصلات.

يتيح هذا التصميم المقسم فتح الفرن، مما يوفر وصولاً سهلاً إلى الأنبوب والعينة. هذا مفيد بشكل لا يصدق للتجارب ذات الإعدادات المعقدة التي يصعب إدخالها من نهاية أنبوب طويل.

اتخاذ الخيار الصحيح لهدفك

يجب أن يسترشد اختيارك لتكوين الفرن بشكل مباشر بهدف البحث الأساسي الخاص بك.

- إذا كان تركيزك الأساسي هو تخليق المواد في درجات حرارة عالية (>1500 درجة مئوية): فأنت بحاجة إلى فرن به أنبوب ألومينا وعناصر تسخين من SiC أو MoSi2.

- إذا كان تركيزك الأساسي هو دراسة انحلال الوقود الحراري أو التحلل الحراري: فإن نظام التحكم في الغلاف الجوي القوي مع تدفق الغاز الدقيق وإمكانية التفريغ هو أهم ميزة لك.

- إذا كان تركيزك الأساسي هو مراقبة التفاعلات بصرياً أو العمل تحت 1200 درجة مئوية: فإن الفرن القياسي ذو أنبوب الكوارتز هو الخيار الأكثر عملية وفعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو تطوير العمليات مع تغييرات متكررة في الإعداد: سيوفر تصميم الأنبوب المقسم راحة لا تقدر بثمن ويحسن كفاءة سير عملك.

من خلال فهم كيفية عمل هذه المكونات الأساسية معاً، يمكنك بثقة اختيار وتشغيل الفرن المثالي لتحقيق أهدافك العلمية المحددة.

جدول الملخص:

| المكون | الوظيفة الرئيسية | المواد/الأمثلة الشائعة |

|---|---|---|

| أنبوب الفرن | يحتوي على العينة والتفاعل | الكوارتز، الألومينا |

| نظام التسخين | يولد درجات حرارة عالية | الأسلاك المقاومة، قضبان SiC، قضبان MoSi2 |

| التحكم في درجة الحرارة | يحافظ على درجة حرارة دقيقة | مزدوجة حرارية، وحدة تحكم PID |

| هيكل الفرن | يوفر العزل والسلامة | ألياف السيراميك، غلاف فولاذي |

| التحكم في الغلاف الجوي | يدير بيئة الغاز الداخلية | مضخات تفريغ، غازات خاملة/تفاعلية |

هل أنت مستعد لرفع مستوى تجاربك في درجات الحرارة العالية باستخدام فرن أنبوب ساقط مخصص؟ تستفيد KINTEK من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول متقدمة مثل الأفران الصندوقية، وأفران الأنابيب، والأفران الدوارة، وأفران التفريغ والتحكم في الغلاف الجوي، وأنظمة CVD/PECVD. تضمن قدرات التخصيص العميق لدينا تلبية متطلباتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تحسين أداء وكفاءة مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

- فرن أنبوبي تفريغي مختبري عالي الضغط فرن أنبوبي كوارتز أنبوبي

- فرن أنبوبي أنبوبي أنبوبي متعدد المناطق للمختبرات الكوارتز

- فرن أنبوبي كوارتز مختبري أنبوبي التسخين RTP

يسأل الناس أيضًا

- كيف يحقق الفرن الأنبوبي العمودي تحكمًا دقيقًا في درجة الحرارة؟ احصل على ثبات حراري فائق لمختبرك

- كيف يُستخدم فرن الأنبوب عالي الحرارة في تخليق المركبات النانوية MoO2/MWCNTs؟ دليل دقيق

- كيف يُستخدم الفرن الأنبوبي الرأسي لدراسات اشتعال غبار الوقود؟ نموذج الاحتراق الصناعي بدقة

- ما هو الدور الذي تلعبه فرن الأنبوب المخبري أثناء عملية الكربنة لـ LCNSs؟ تحقيق كفاءة 83.8%

- ما هي الاعتبارات التشغيلية الرئيسية عند استخدام فرن أنبوبي معملي؟ إتقان درجة الحرارة والجو والسلامة