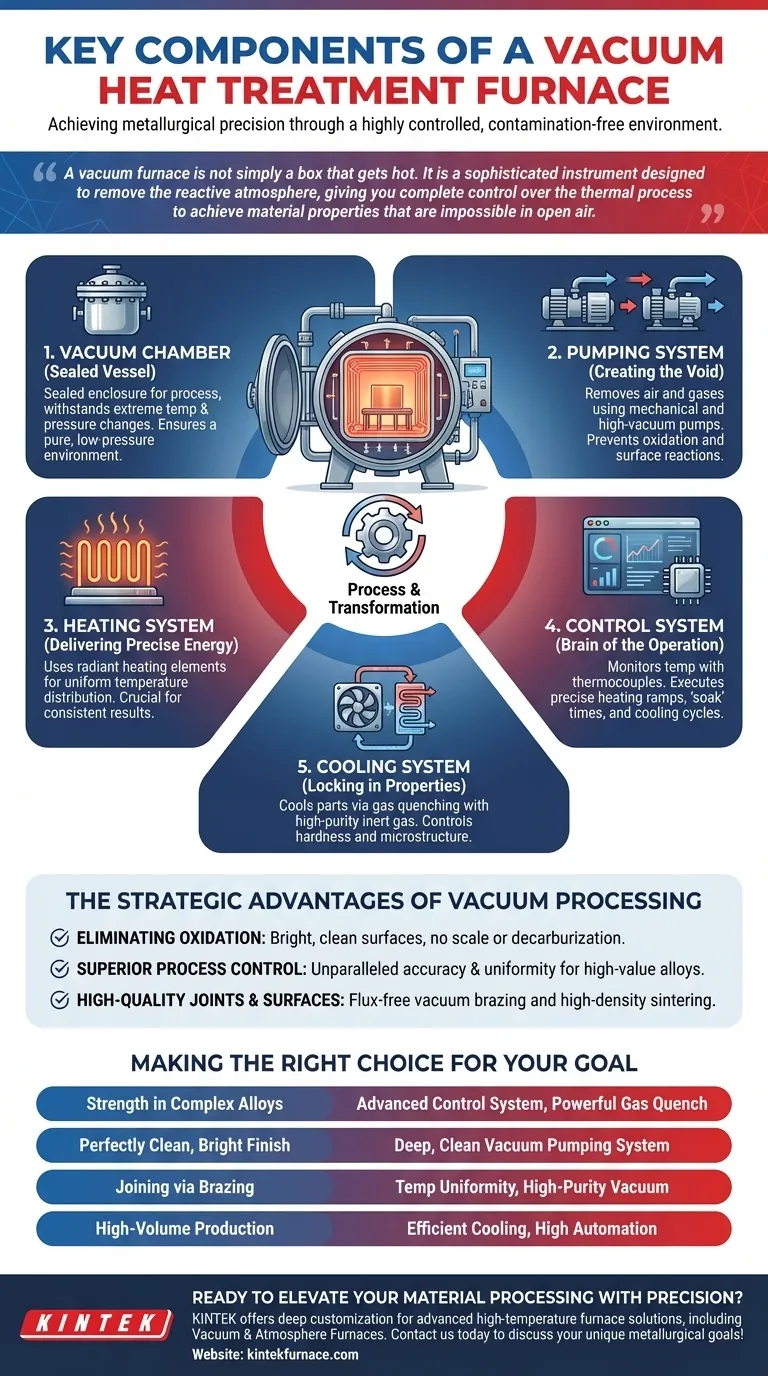

في قلب أي فرن للمعالجة الحرارية الفراغية توجد خمسة أنظمة أساسية تعمل بالتنسيق لتحقيق دقة التعدين. المكونات الأساسية هي حجرة التفريغ، نظام التسخين، نظام التحكم في درجة الحرارة، نظام ضخ التفريغ، ونظام التبريد. تعمل هذه المكونات معًا لإنشاء بيئة خاضعة للتحكم الشديد وخالية من التلوث لتعديل خصائص المعادن والسبائك.

فرن التفريغ ليس مجرد صندوق يسخن. إنه أداة متطورة مصممة لإزالة الغلاف الجوي المتفاعل، مما يمنحك تحكمًا كاملاً في العملية الحرارية لتحقيق خصائص المواد التي يستحيل تحقيقها في الهواء الطلق.

كيف تخلق المكونات الأساسية بيئة متحكم بها

تنشأ وظيفة فرن التفريغ من التكامل السلس لأنظمته الأساسية. لكل مكون دور محدد في إنشاء التفريغ، وتطبيق الحرارة، والتحكم في الخصائص النهائية لقطعة العمل.

حجرة التفريغ: الوعاء المحكم

حجرة التفريغ هي الحاوية المادية التي تتم فيها عملية المعالجة الحرارية بأكملها. وهي مصممة لتحمل التغيرات الشديدة في درجات الحرارة والضغط الخارجي الهائل عند سحب تفريغ عميق داخلها. تعتبر سلامة هذه الحجرة هي الخطوة الأولى لضمان بيئة نقية ومنخفضة الضغط.

نظام الضخ: إحداث الفراغ

هذا النظام مسؤول عن إزالة الهواء والغازات الأخرى من الحجرة. ويتكون عادةً من سلسلة من المضخات، بدءًا من مضخة "تقريب" ميكانيكية لإزالة الجزء الأكبر من الهواء، تليها مضخة تفريغ عالية (مثل مضخة الانتشار أو المضخة التوربينية الجزيئية) لتحقيق حالة الضغط المنخفض المطلوبة. جودة التفريغ هي ما يمنع الأكسدة والتفاعلات السطحية الأخرى.

نظام التسخين: توفير طاقة دقيقة

داخل الحجرة، تُولّد عناصر التسخين (التي غالبًا ما تكون مصنوعة من الجرافيت أو معادن حرارية مثل الموليبدينوم) الحرارة المطلوبة للعملية. في الفراغ، تُنقل الحرارة بشكل أساسي عبر الإشعاع، مما يسمح بتوزيع درجة حرارة موحد للغاية عبر قطعة العمل. هذا التوحيد حاسم للحصول على نتائج متسقة وتجنب الإجهادات الداخلية.

نظام التحكم: عقل العملية

نظام التحكم في درجة الحرارة هو المركز العصبي للفرن. يستخدم أجهزة الاستشعار الحرارية لمراقبة درجة حرارة الحمولة وينفذ دورة مبرمجة مسبقًا من منحدرات التسخين، وأوقات "الاحتفاظ" عند درجات حرارة محددة، والتبريد المتحكم به. تضمن هذه الدرجة العالية من التكامل الكهروميكانيكي أن عمليات التعدين المعقدة مثل التلدين أو التقسية أو اللحام بالنحاس قابلة للتكرار بشكل مثالي.

نظام التبريد: تثبيت خصائص المواد

بمجرد اكتمال دورة التسخين، يجب تبريد الجزء بمعدل معين لتحقيق الصلابة والبنية المجهرية المرغوبة. يقوم نظام التبريد بذلك عن طريق إعادة ملء الحجرة بغاز خامل عالي النقاء (مثل النيتروجين أو الأرجون) وتدويره بمروحة قوية عبر مبادل حراري. تُعرف هذه العملية غالبًا باسم إخماد الغاز.

المزايا الاستراتيجية للمعالجة بالتفريغ

يكشف فهم المكونات سبب تفوق المعالجة الحرارية بالتفريغ للعديد من التطبيقات الصعبة. الفوائد هي نتيجة مباشرة لكيفية عمل الأنظمة معًا.

القضاء على الأكسدة وإزالة الكربنة

الميزة الأكبر هي الإزالة الكاملة للتفاعلات السطحية. عن طريق إزالة الأكسجين، يضمن نظام الضخ خروج الأجزاء من الفرن بـ سطح لامع ونظيف، خالي من القشور أو فقدان الكربون (إزالة الكربنة) الذي يمكن أن يعيب الأفران التقليدية.

تحقيق تحكم فائق في العملية

يسمح الجمع بين التسخين الإشعاعي ونظام التحكم المتطور بدقة ووحيدة درجة الحرارة التي لا مثيل لها. هذه الدقة ضرورية لمعالجة السبائك الحساسة وذات القيمة العالية المستخدمة في صناعات مثل الطيران والطب، حيث يجب أن تلبي خصائص المواد معايير صارمة.

ضمان جودة اللحامات والأسطح

بالنسبة لعمليات مثل اللحام بالنحاس في الفراغ، تسمح البيئة النظيفة لمعدن الحشو بالتدفق بحرية دون استخدام مواد تدفق مسببة للتآكل، مما يؤدي إلى لحامات أقوى وأنظف. بالنسبة للتلبيد، يعزز الفراغ ترابط جزيئات مسحوق المعدن، مما يؤدي إلى مكونات عالية الكثافة بأقل قدر من المسامية.

اتخاذ الخيار الصحيح لهدفك

تتطابق قدرات فرن التفريغ مباشرة مع نتائج تصنيع محددة. يجب أن يحدد هدفك النهائي قدرات المكونات التي تعطيها الأولوية.

- إذا كان تركيزك الأساسي هو القوة في السبائك المعقدة: أعط الأولوية للفرن المزود بنظام تحكم متقدم لتنفيذ دورة دقيقة ونظام إخماد غاز قوي لتحقيق صلابة محددة.

- إذا كان تركيزك الأساسي هو الحصول على تشطيب نظيف ومشرق تمامًا: تأكد من أن نظام ضخ التفريغ يمكنه تحقيق تفريغ عميق ونظيف لمنع أي احتمال لأكسدة السطح.

- إذا كان تركيزك الأساسي هو ربط مواد غير متشابهة عن طريق اللحام بالنحاس: قدرة الفرن على الحفاظ على توحيد درجة الحرارة وتفريغ عالي النقاء هي العامل الأكثر أهمية.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة: يعد نظام التبريد الفعال ودرجة عالية من الأتمتة أمرًا أساسيًا لتقليل أوقات الدورات وزيادة الإنتاجية.

من خلال إتقان البيئة داخل الفرن، تكتسب تحكمًا مطلقًا في الخصائص النهائية لمادتك.

جدول الملخص:

| المكون | الوظيفة الرئيسية |

|---|---|

| حجرة التفريغ | حاوية محكمة للعملية، تتحمل الظروف القاسية |

| نظام الضخ | يزيل الهواء والغازات لإنشاء بيئة ذات ضغط منخفض |

| نظام التسخين | يستخدم الإشعاع لتوزيع الحرارة بشكل موحد |

| نظام التحكم | يراقب وينفذ دورات درجة حرارة دقيقة |

| نظام التبريد | يبرد الأجزاء عن طريق إخماد الغاز لتثبيت الخصائص |

هل أنت مستعد لرفع مستوى معالجة المواد الخاصة بك بدقة؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متطورة ذات درجة حرارة عالية، بما في ذلك أفران التفريغ والجو وأنظمة CVD/PECVD. تضمن قدرتنا القوية على التخصيص العميق تلبية احتياجاتك التجريبية الفريدة للحصول على نتائج متفوقة في قطاعات الطيران والطب وغيرها من الصناعات المتطلبة. اتصل بنا اليوم لمناقشة كيف يمكن لأفران التفريغ المصممة خصيصًا لدينا تعزيز كفاءة مختبرك وتحقيق أهدافك المعدنية المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن المعالجة الحرارية بالتفريغ مع بطانة من الألياف الخزفية

- فرن المعالجة الحرارية بتفريغ الموليبدينوم

- 2200 ℃ فرن المعالجة الحرارية بتفريغ الهواء من الجرافيت

- فرن المعالجة الحرارية بالتفريغ الهوائي الصغير وفرن تلبيد أسلاك التنجستن

- فرن التلبيد بالمعالجة الحرارية بالتفريغ مع ضغط للتلبيد بالتفريغ

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات الحرارة العالية في المعالجة اللاحقة لطلاءات الحاجز الحراري (TBC)؟ تعزيز التصاق الطلاء

- ما هو الدور الذي تلعبه أفران المعالجة الحرارية بالتفريغ عند درجات حرارة عالية في عملية الترسيب الموجه للطاقة بالليزر (LP-DED)؟ قم بتحسين سلامة السبائك اليوم

- ما هي عملية المعالجة الحرارية بالفراغ؟ تحقيق جودة سطح فائقة وأداء مادي متميز

- كيف يؤثر فرن المعالجة الحرارية بالتفريغ على التركيب المجهري لـ Ti-6Al-4V؟ تحسين المطيلية ومقاومة التعب

- ما هي الميزات التشغيلية العامة لفرن التفريغ؟ تحقيق نقاء ودقة فائقة للمواد