في جوهرها، يُعد فرن الأنبوب الدوار أداة معالجة حرارية متخصصة مصممة لتحقيق تجانس استثنائي للمواد. ميزتها المحددة هي أنبوب أسطواني يدور أثناء التشغيل، مما يضمن تسخين العينة بأكملها بشكل متساوٍ وفعال. توفر طريقة التسخين الديناميكية هذه تحكمًا دقيقًا في درجة الحرارة وظروف الغلاف الجوي، مما يجعلها مثالية للمعالجة المستمرة للكميات من المساحيق والحبيبات والمواد السائبة الأخرى.

الميزة الأساسية لفرن الأنبوب الدوار ليست مجرد الحرارة، بل الحرارة الموحدة. من خلال التقليب المستمر للمادة، فإنه يحل المشكلة الأساسية المتمثلة في عدم اتساق المعالجة، مما يضمن أن كل جسيم يخضع لنفس المعالجة الحرارية.

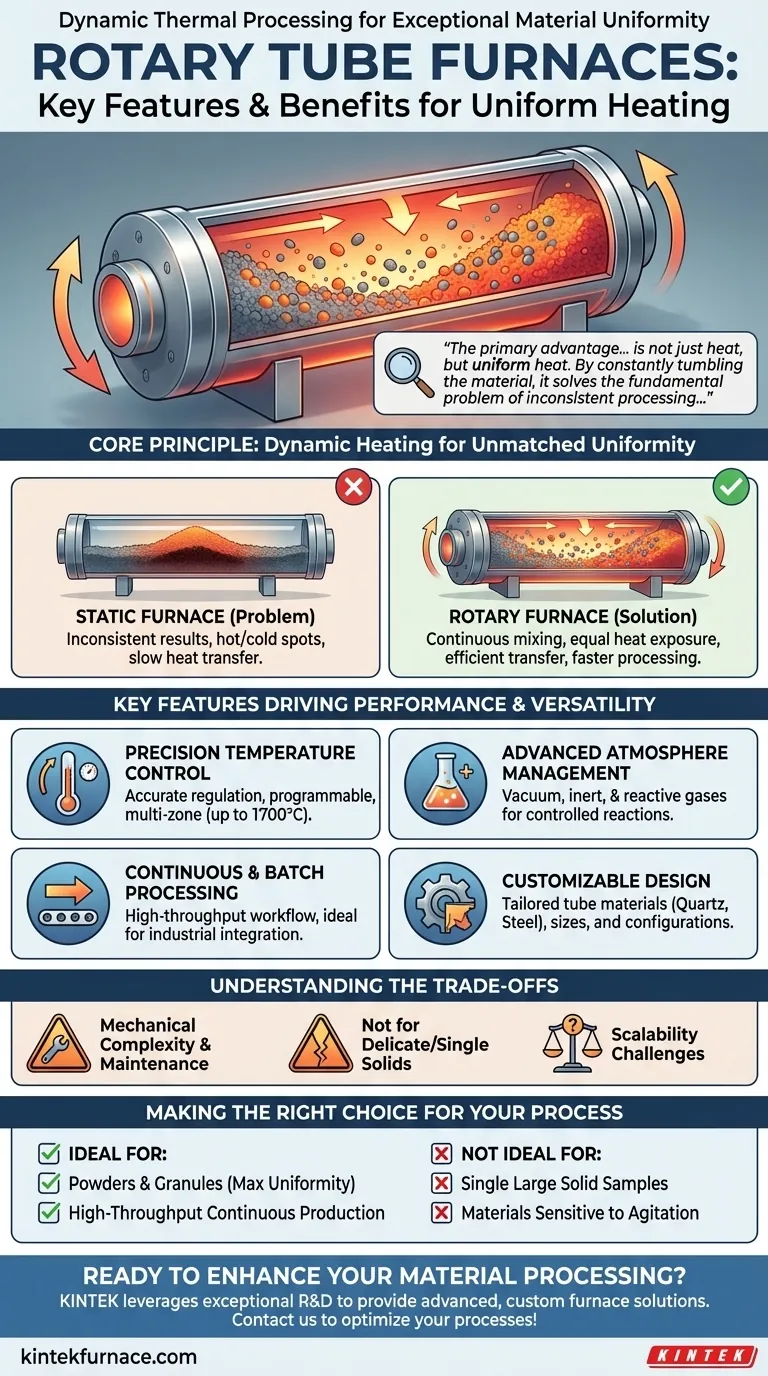

المبدأ الأساسي: التسخين الديناميكي لتحقيق تجانس لا مثيل له

الفرق الرئيسي بين فرن الأنبوب الدوار والفرن الثابت هو الحركة. يشكل هذا الدوران أساس مزاياه الأساسية.

كيف يحل الدوران مشكلة التسخين الثابت

في الفرن الثابت، قد تتلقى المواد الموجودة في الأسفل ومركز العينة حرارة أقل من تلك الموجودة في الأعلى والجوانب، مما يؤدي إلى نتائج غير متسقة.

يحل الفرن الدوار هذه المشكلة. تعمل حركة التقليب اللطيفة على خلط المادة باستمرار، مما يعرض جميع الجسيمات لمصدر الحرارة بالتساوي ويمنع وجود بقع ساخنة أو باردة.

التأثير على كفاءة نقل الحرارة

تؤدي هذه الحركة المستمرة إلى تحسين نقل الحرارة بشكل كبير. نظرًا لتعرض الأسطح الجديدة باستمرار لجدران الفرن والغلاف الجوي، تصل المادة إلى درجة الحرارة المستهدفة بشكل أسرع وأكثر تجانسًا مما هي عليه في النظام الثابت.

تسمح هذه الكفاءة بأوقات معالجة أقصر ويمكن أن تؤدي إلى وفورات كبيرة في الطاقة، خاصة في التطبيقات الصناعية المستمرة.

الميزات الرئيسية التي تدفع الأداء والتنوع

ينبع أداء فرن الأنبوب الدوار من مزيج من تصميمه الديناميكي وأنظمة التحكم المتقدمة.

التحكم الدقيق في درجة الحرارة

توفر هذه الأفران تنظيمًا دقيقًا لدرجة الحرارة، وغالبًا مع وحدات تحكم رقمية قابلة للبرمجة بالكامل. تدعم العديد من الطرازات التسخين متعدد المناطق، مما يسمح بتخصيص ملفات تعريف درجات الحرارة على طول الأنبوب.

اعتمادًا على الطراز ومادة الأنبوب، يمكن أن تتراوح درجات حرارة التشغيل حتى 1200 درجة مئوية لأنابيب الكوارتز أو تتجاوز 1700 درجة مئوية للأنابيب الخزفية المتخصصة.

إدارة متقدمة للغلاف الجوي

غالبًا ما تتطلب معالجة المواد غلافًا جويًا محددًا. تتفوق أفران الأنابيب الدوارة في هذا المجال، حيث تتميز بأغطية طرفية محكمة تسمح بالتشغيل تحت الفراغ (حتى 10⁻⁵ تور) ، مع تدفق لغاز خامل مثل الأرجون، أو حتى مع الغازات المتفاعلة.

يمكن لأنظمة خلط الغازات المتكاملة توفير تركيبات غازية دقيقة، مما يوفر للباحثين والمهندسين تحكمًا معززًا في التفاعلات الكيميائية أثناء المعالجة.

المعالجة المستمرة والكميات الدفعية

التصميم مناسب تمامًا للمعالجة المستمرة. يمكن تغذية المواد من أحد طرفي الأنبوب المائل والدوَّار وتصريفها من الطرف الآخر، مما يخلق سير عمل عالي الإنتاجية يقلل من التعامل اليدوي. وهذا يجعلها لا تقدر بثمن في بيئات الإنتاج.

تصميم ومواد قابلة للتخصيص

أفران الأنابيب الدوارة قابلة للتكوين بدرجة عالية. يمكن صنع أنبوب العمل من مواد مثل الكوارتز (للرؤية والنقاء الكيميائي في درجات حرارة أقل) أو الفولاذ المقاوم للصدأ (للمتانة). يمكن تصميم حجم عناصر التسخين وأنظمة التحكم لتناسب احتياجات التطبيق المحددة.

فهم المفاضلات

على الرغم من قوتها، فإن التصميم الدوار يقدم اعتبارات محددة تجعله غير مناسب لكل تطبيق.

التعقيد الميكانيكي والصيانة

تضيف آلية الدوران، بما في ذلك الأختام ومحرك القيادة، تعقيدًا ميكانيكيًا مقارنة بالفرن الثابت. تتطلب هذه المكونات صيانة دورية ويمكن أن تكون نقاط فشل محتملة على مدى عمر النظام.

قيود المواد

يعد عمل التقليب عيبًا لبعض المواد. إنه ليس مثاليًا لمعالجة عينات صلبة كبيرة واحدة، أو هياكل دقيقة قد تتضرر بسبب التحريك الميكانيكي، أو المواد المعرضة للالتصاق والتكتل.

قابلية توسيع العملية

على الرغم من كونه ممتازًا للتدفق المستمر، يمكن أن يكون توسيع عملية دفعية محددة معقدًا. يمكن أن تتغير ديناميكيات نقل الحرارة وتدفق المواد مع قطر الأنبوب وطوله، مما يتطلب إعادة التحقق من العملية عند التوسع.

اتخاذ القرار الصحيح لعمليتك

يتطلب اختيار الفرن الصحيح مواءمة نقاط قوة المعدات مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو معالجة المساحيق أو الحبيبات بأقصى قدر من التجانس: يُعد فرن الأنبوب الدوار خيارًا متفوقًا على البدائل الثابتة بسبب عمل الخلط الديناميكي الخاص به.

- إذا كان تركيزك الأساسي هو الإنتاج المستمر عالي الإنتاجية: التصميم مثالي للاندماج في خط تصنيع مؤتمت، مما يقلل من العمالة ويحسن الكفاءة.

- إذا كنت تعمل بعينات صلبة واحدة أو مواد حساسة للتحريك الميكانيكي: يُعد فرن الأنبوب الثابت الأبسط حلاً أكثر ملاءمة وفعالية من حيث التكلفة.

في نهاية المطاف، يعد فهم كيفية تغيير حركة الدوران لعملية التسخين بشكل أساسي هو المفتاح للاستفادة من هذه التكنولوجيا بفعالية.

جدول ملخص:

| الميزة | الفائدة |

|---|---|

| أنبوب دوار | يضمن تسخينًا موحدًا ومزجًا للمواد |

| تحكم دقيق في درجة الحرارة | تنظيم دقيق حتى 1700 درجة مئوية مع إعدادات قابلة للبرمجة |

| إدارة متقدمة للغلاف الجوي | يدعم الفراغ والغازات الخاملة والمتفاعلة للتفاعلات المتحكم فيها |

| المعالجة المستمرة | تتيح سير عمل عالي الإنتاجية للتطبيقات الصناعية |

| تصميم قابل للتخصيص | مواد أنابيب مصممة خصيصًا (مثل الكوارتز، الفولاذ المقاوم للصدأ) وتكوينات |

| نقل الحرارة الديناميكي | يقلل من وقت المعالجة واستهلاك الطاقة |

هل أنت مستعد لتعزيز معالجة المواد الخاصة بك من خلال تسخين موحد وكفاءة عالية؟ في KINTEK، نستفيد من البحث والتطوير الاستثنائي والتصنيع الداخلي لتوفير حلول أفران متقدمة عالية الحرارة مصممة خصيصًا لمختبرك. يكتمل خط إنتاجنا، الذي يشمل الأفران الدوارة ، الأفران الصندوقية ، الأنابيب ، الفراغ والغلاف الجوي ، وأنظمة CVD/PECVD ، بقدرات تخصيص عميقة قوية لتلبية احتياجاتك التجريبية الفريدة بدقة. اتصل بنا اليوم لمناقشة كيف يمكن لأفران الأنابيب الدوارة لدينا تحسين عملياتك وتقديم نتائج موثوقة!

دليل مرئي

المنتجات ذات الصلة

- الفرن الأنبوبي الدوار متعدد مناطق التسخين المنفصل متعدد المناطق الدوارة

- فرن الأنبوب الدوَّار الأنبوبي الدوَّار المحكم الغلق بالتفريغ المستمر

- فرن الأنبوب الدوار المائل الدوار للمختبر فرن الأنبوب الدوار المائل للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 ℃ مع أنبوب كوارتز أو ألومينا

- 1400 ℃ فرن أنبوبي مختبري بدرجة حرارة عالية مع أنبوب الكوارتز والألومينا

يسأل الناس أيضًا

- ما هي المكونات الهيكلية الرئيسية للفرن الدوار؟ استكشف الأجزاء الرئيسية لمعالجة المواد بكفاءة

- ما هي الأساليب الشائعة للخلط في الأفران الدوارة؟ تعزيز التجانس والكفاءة في المعالجة الحرارية

- ما أنواع المواد التي يمكن معالجتها في فرن أنبوبي دوار؟ اكتشف المواد المثالية للمعالجة بدرجات حرارة عالية

- ما هو الغرض من آلية الدوران في فرن أنبوبي دوار؟ لتحقيق تسخين موحد وتحكم معزز في العملية.

- ما هي العوامل التي يجب مراعاتها عند اختيار أنبوب لفرن الأنبوب الدوار؟ ضمان الأداء الأمثل والعمر الطويل